1000 Mal probiert, 1000 Mal ist nichts passiert, doch beim 1000 und 1. Mal, da hat es Zoom gemacht.

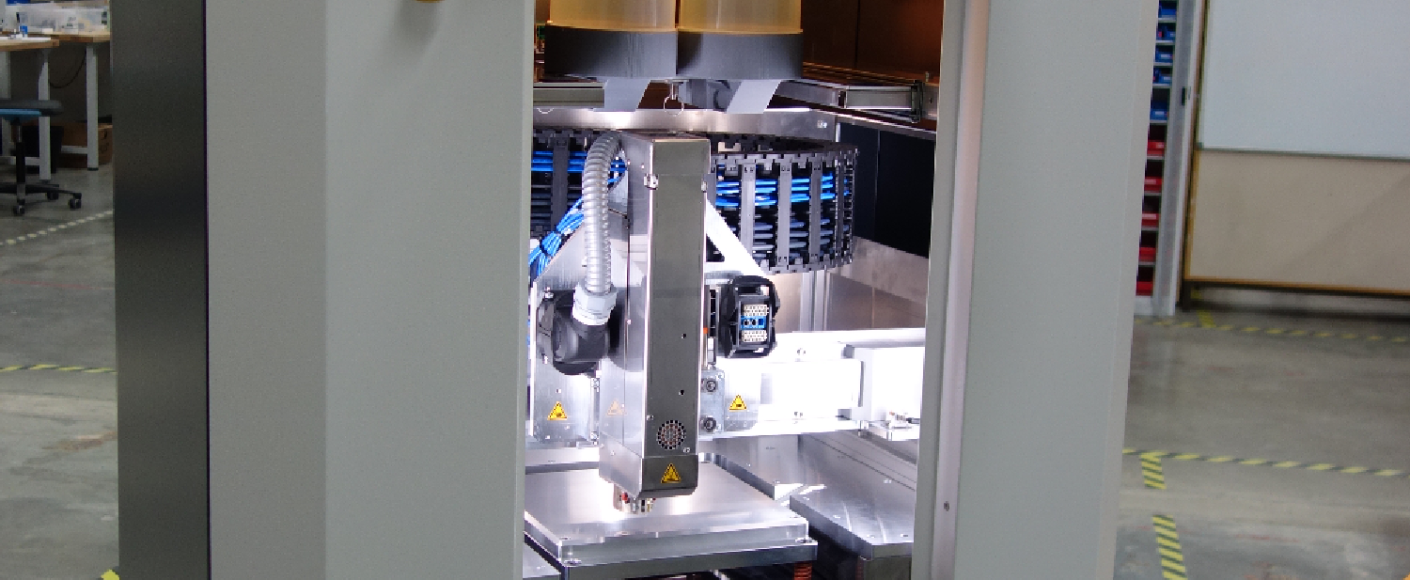

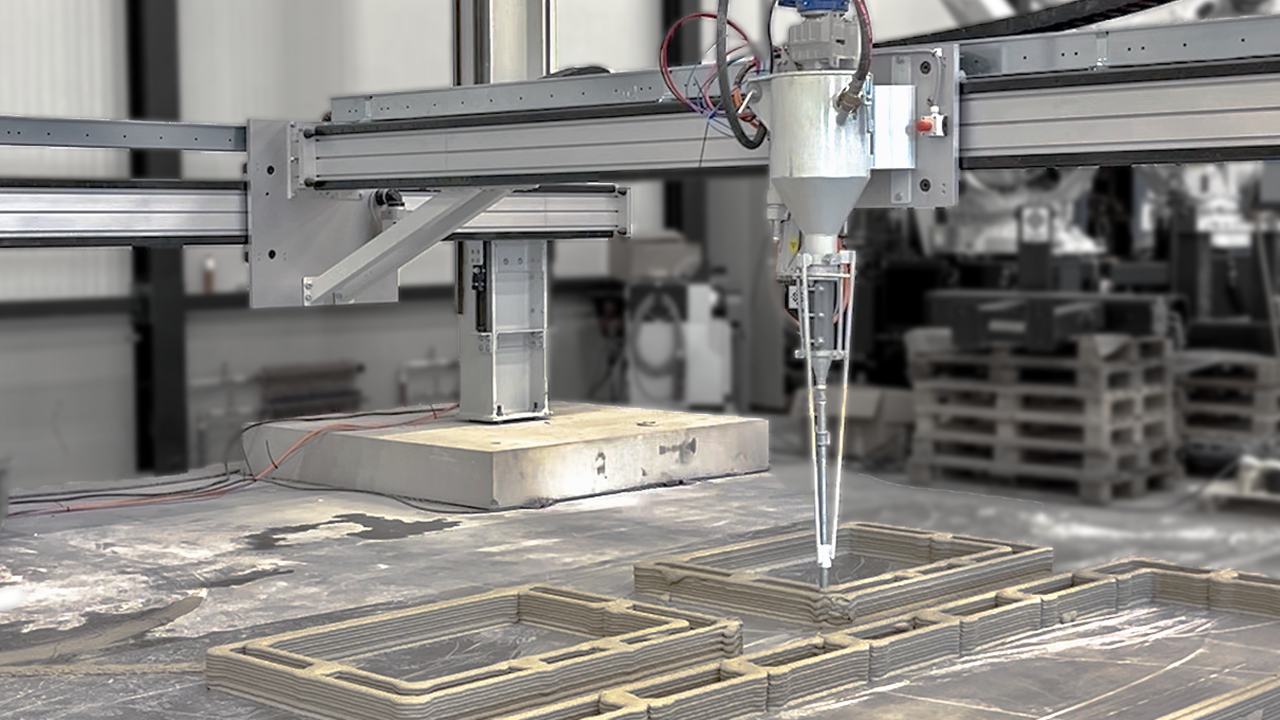

Etwas weniger dramatisch als der 80er Jahre Hit von Klaus Lage, aber doch unerwartet langwierig, gestaltete sich für die Firma AIM3D die Suche nach einem passenden Linearführungssystem für ihren revolutionären 3D Drucker bevor sie auf HepcoMotions GV3 System kamen.

Nichts Anderes als die Revolutionierung des 3D-Druckes hat sich das Rostocker StartUp Unternehmen bei seiner Gründung 2015 zum Ziel gesetzt.

Ihrer Erfahrung nach scheitert eine weitverbreitete Nutzung der additiven Fertigung bis dato an den hohen Material- und Maschinenkosten, da viele 3D-Drucker nur mit einem Werkstoff arbeiten und oft auf recht teure Materialien für den Druck angewiesen sind. „Wir wollen mit unserem 3D-Drucker die Werkzeugmaschine des 21. Jahrhunderts schaffen, die ähnlich wie eine Drehbank oder ein Fräsbearbeitungszentrum in jedem Betrieb seinen Platz hat“ sagt Robert Radon, Leiter Entwicklung Mechatronik.

Präziser Druck braucht präzise Linearführung

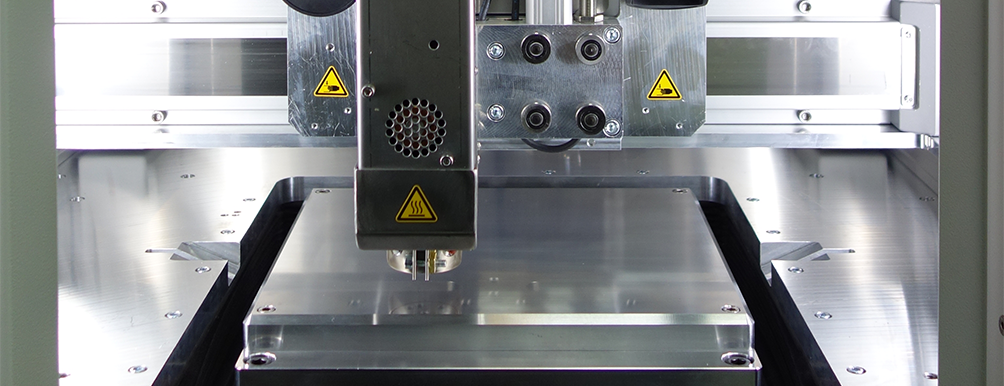

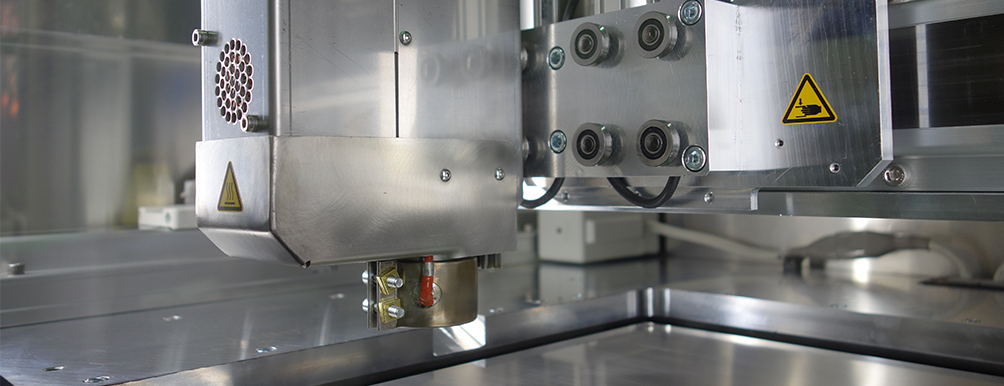

Wie bei jedem 3D Drucker, ist absolute Präzision essentiell. Dafür bedarf es einer absolut genauen Positionierung der beiden Druckköpfe auch bei schnellen Taktfrequenzen. Die Halterung des Druckbettes muss zudem äußerst solide konstruiert sein, um jegliche Erschütterung während des Druckprozesses zu vermeiden.

Am Anfang glaubte man bei AIM3D, dass es relativ einfach sein würde, ein passendes Linearführungssystem für diese Ansprüche zu finden, da diese nicht außergewöhnlich kompliziert erschienen. Aber der Teufel steckte leider im Detail: „Wir waren auf der Suche nach einer soliden und präzisen Führung. Da der Mechanismus zum Heben und Senken der Druckköpfe auch ein direkter Eingriffspunkt vom Benutzer zu Maschine darstellt, war es uns außerdem wichtig, dass die Haptik der Linearführung stimmig ist und wertig aussieht“ erklärt der Leiter der Anlagenentwicklung bei AIM3D. Diese Kombination an Eigenschaften zu einem akzeptablen Preis zu finden, erwies sich dann doch als Herausforderung. Die Lösung kam von HepcoMotion, seit fünfzig Jahren Hersteller von hochqualitativen Linearführungssystemen und Automatisierungskomponenten.

Einfache Nachjustierung

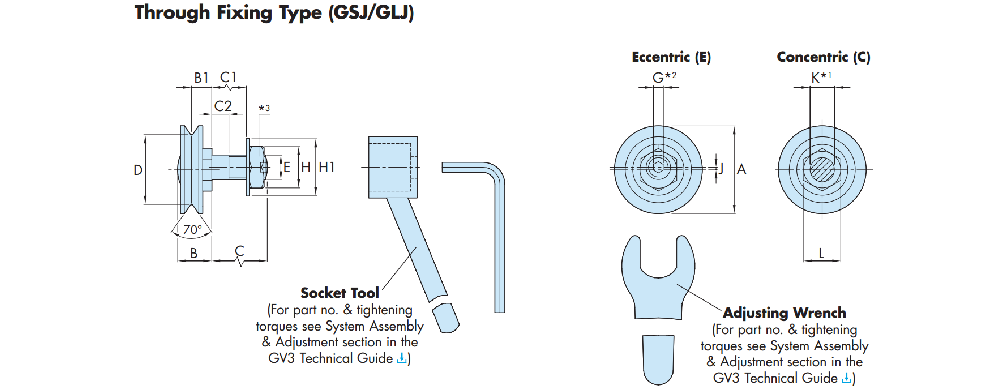

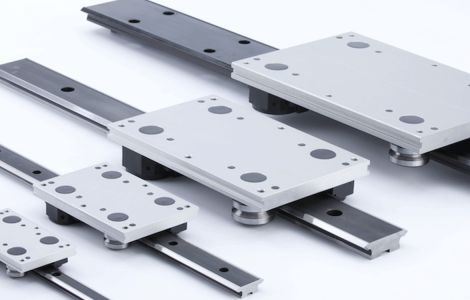

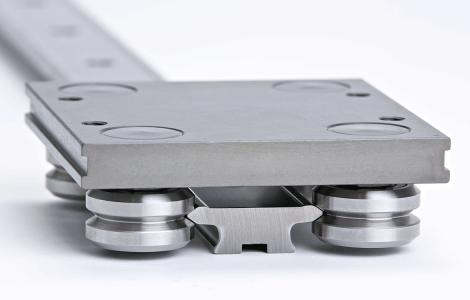

Mark Völkers, Vertriebsmitarbeiter von HepcoMotion, beriet das Team von AIM3D in Bezug auf die am besten geeigneten Produkte. „In dem Drucker gab es nicht viel Bauraum und die Führungen sind durch die hohe Beschleunigung von 2,5 m/s2, einer erheblichen Belastung ausgesetzt, müssen aber dennoch verlässlich und positioniergenau arbeiten.

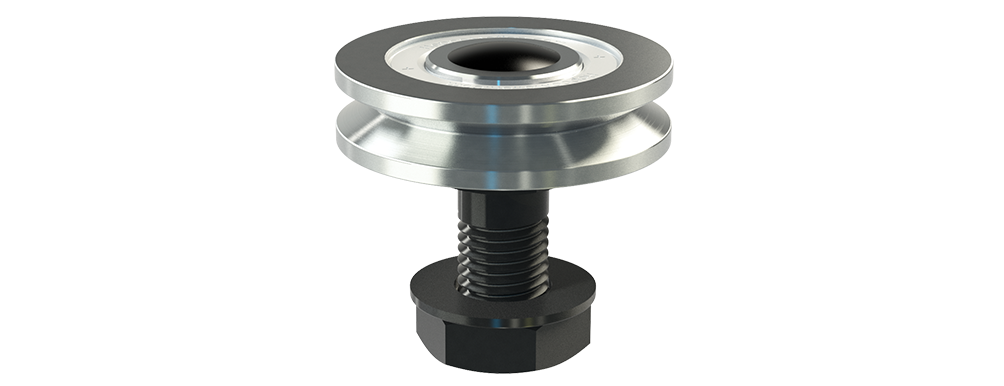

Hier war unsere Bauschiene NV20 P2 aus unserer GV3 Reihe die beste Lösung,“ erklärt der Außendienstmitarbeiter. „Unser GV3-Führungssystem ist extrem hochwertig und vor allem kann man das Spiel, welches zwangsweise über die Zeit entsteht, ohne Ausbau nachjustieren,“ erklärt er. „Die Möglichkeit zum Nachjustieren ist tatsächlich extrem wichtig, denn bereits 10-20 Micrometer bei der ersten Schicht sind entscheidend. Auch kleinste Abweichungen sind hier unakzeptabel für das Endprodukt“ ergänzt Zielke von AIM3D.

Ein weiteres Element, dass für die Nutzung von Hepcos Führungen sprach, war die selbstreinigende Funktion der GV3-Führungen. Bei dieser werden die Schmutzpartikel durch die Bewegung der V-Führungen automatisch heraustransportiert. So bilden sich keine Schmutzablagerungen, die letztlich die Lebensdauer der Führungen und damit das Funktionieren des Druckers, beeinträchtigt hätten.

“Uns haben Hepcos Produkte einfach überzeugt. Präzision und Haptik stimmten. Was wir außerdem äußerst positiv fanden, ist, dass wir ein Muster zur Verfügung gestellt bekommen haben, mit dem wir experimentieren konnten. Das ist keine Selbstverständlichkeit zumal wir (noch) kein Großabnehmer sind.”

Ökonomisch und flexibel

Das Ergebnis der zweijährigen Entwicklungsarbeit der ehemaligen Wissenschaftler der Uni Rostock ist der zum Patent angemeldete AIM3D CEM E-1 Extruder, der nahezu jedes Spritzgussgranulat bis zu einem Durchmesser von 3 mm verarbeiten kann. „Das wirklich Besondere an ihm ist, dass der Kunde mit diesem Extruder kein teures Kunststofffilament oder sehr teures Metallpulver mehr zukaufen muss,“ erklärt Radon, der vor der Gründung des Unternehmens an der Uni Rostock als wissenschaftlicher Mitarbeiter gearbeitet hat. Die Möglichkeit, normales Spritzgussgranulat zu verwenden, macht den Prozess um einiges kostengünstiger. Außerdem kann sowohl für den Prototyp als auch für das finale Produkt derselbe Werkstoff verwendet werden. Dadurch wird für den Endkunden der Übergang vom Versuch zur Serie natürlich ökonomischer und schneller. „Meines Erachtens sind wir bisher die einzige Firma, die einen derart universal einsetzbaren 3D Drucker entwickelt hat. Es gibt zwar einige wenige, bei denen das Arbeiten mit Granulat möglich ist, nicht jedoch die Materialwahl beim Granulat selber und gerade dies ist ja die Besonderheit unseres Systems“, erklärt Rene Zielke, der als Leiter Anlagenentwicklung der erste Angestellte des StartUp Unternehmens war.

Eine weitere Besonderheit des 3D-Druckers ist außerdem die Trennung der Formgebung und der Verschmelzung beim Druckprozess. Im Druckprozess selber wird nur das thermoplastische Trägermaterial miteinander verschmolzen, um dem Bauteil seine Form zu geben. Anschließend kann das Bauteil, der sogenannte Grünling, noch vor dem eigentlichen Sinterprozess nachgearbeitet werden, was zu einer weiteren Senkung der Werkzeug- und Maschinenkosten während der Nachbearbeitung führen kann. Erst dann wird das Grünteil in einem zweistufigen Prozess zunächst vom thermoplastischen Trägermaterial befreit (entbindert) und anschließend in einem Ofen gesintert.

Seit knapp einem Jahr laufen die V-Linearführungen wartungsfrei in den ersten Prototypen und aufgrund der guten Erfahrungen wird man auch beim Serientyp bei HepcoMotion als Partner für diese Bauteile bleiben. Das Feedback, welches die Firma bisher auf ihre Prototypen bekommen hat, ist vielversprechend. Gerade von Seiten der Autoindustrie und deren Verwendung von glasfasergefüllten Kunststoffen gibt es großes Interesse. Denn hier sind die Margen gering und der Zwang zur ständigen Anpassung an neue Anforderungen der Hersteller groß. Da bietet ein 3D-Drucker, der nicht mehr auf ein eigenes Ökosystem angewiesen ist, sondern vielmehr mit Standardmaterialien und Werkzeugen arbeitet, dass wichtige Potential die Kosten der additiven Fertigung massiv zu senken.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular