Peitzmeier Maschinenbau hat eine Maschine entwickelt, die jährlich 40.000 Waschbecken aus Dünnblech vollautomatisch schleift. Um die ein Millimeter dünnen Werkstücke nicht zu beschädigen, setzt der Maschinenbauer auf GV3 von HepcoMotion – das Linearführungssystem ermöglicht eine präzise Ausrichtung des Schleifwerkzeugs im Bereich von hundertstel Millimetern.

Was haben der Moderator Simon Gosejohann, der Fußballprofi Thorsten Stuckmann und der Unternehmer Markus Miele gemeinsam? Die Prominenten stammen aus Gütersloh – eine Stadt mit knapp 97.000 Einwohnern, südwestlich des Teutoburger Waldes. Und im Kreis Gütersloh sitzt auch die Firma Peitzmeier, die sich auf den Bau von Schleifmaschinen spezialisiert hat.

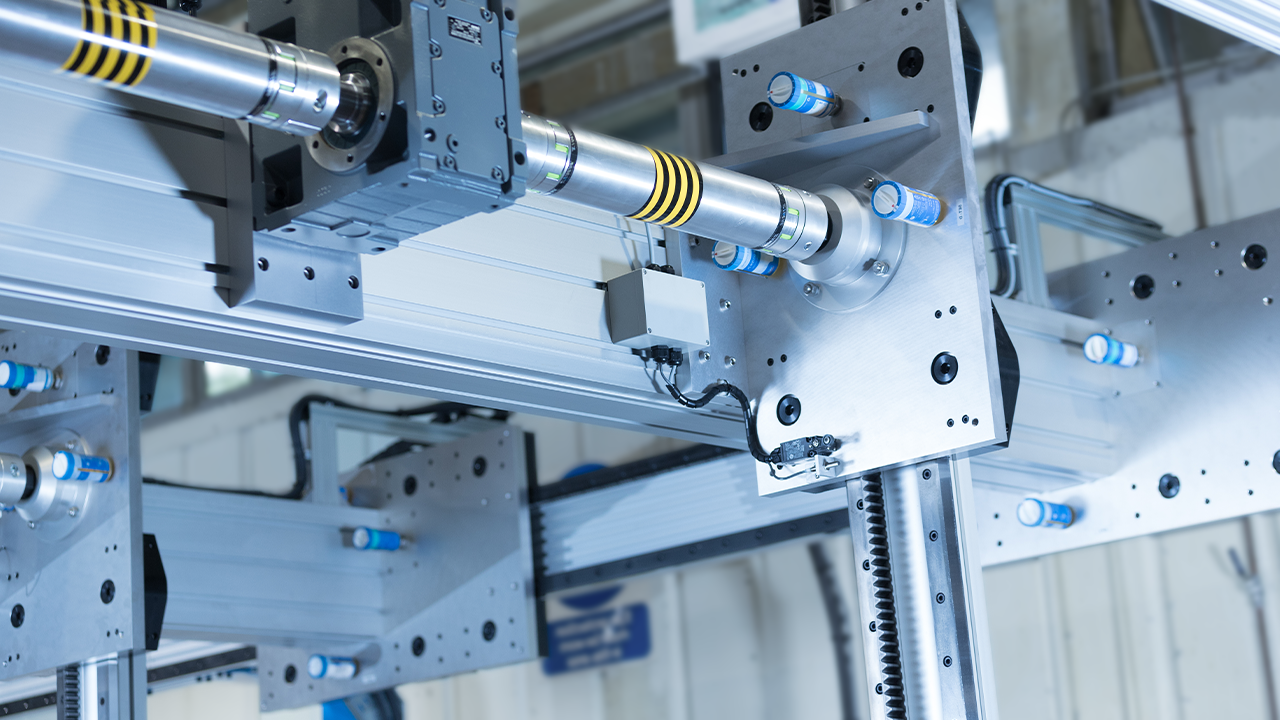

Ihre aktuellste Erfindung: eine Anlage namens Omni-Grind Twin 3100 AC, mit der Kunden aus der metallverarbeitenden Industrie Werkstücke vollautomatisch schleifen und polieren können.

Herausforderung: Ein Großkunde möchte 40.000 Edelstahl-Waschbecken jährlich schleifen – ganz vorsichtig

Zu den Anwendern der Schleifanlage gehört eine holländische Firma, die Edelstahl-Waschbecken für ein Schweizer Unternehmen bearbeitet. Vor Inbetriebnahme der Anlage im Jahr 2016 stellten die Verantwortlichen an die Schleifmaschine einige außergewöhnliche Anforderungen, erinnert sich Ulrich Peitzmeier, Geschäftsführer bei Peitzmeier: „Die drei Tonnen schwere Anlage sollte in der vollautomatisierten Ausbaustufe 40.000 Edelstahl-Waschbecken pro Jahr schleifen und dabei besonders vorsichtig vorgehen – denn die Waschbecken sind aus Dünnblech gefertigt, das nur ein Millimeter dick ist. Da passiert es schnell, dass das Werkzeug zu lange auf einer Stelle schleift und das Werkstück beschädigt.“

Für diese Anforderungen musste Peitzmeier die Schleifmaschine anpassen. Das schwere Schleifwerkzeug, das normalerweise auf einer doppelstrangingen U-Schiene montiert ist, musste weichen – zugunsten eines leichteren Werkzeugs, das sich auf nur einer Führungsschiene präziser denn je ausrichten lassen sollte. Das Problem: Das bisherige Führungssystem war dafür ungeeignet. Peitzmeier machte sich deswegen auf die Suche nach einem Hersteller geeigneter Führungsschienen. Fündig wurde er bei HepcoMotion – ein Unternehmen, das sich seit 1969 auf die Entwicklung von Linearführungssystemen und Automatisierungskomponenten spezialisiert hat.

GV3 von Hepcomotion ermöglicht Bewegungen im Bereich von hundertstel Millimetern

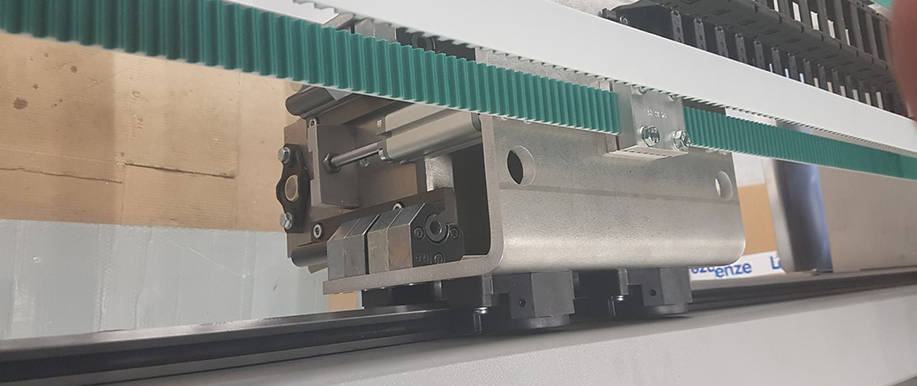

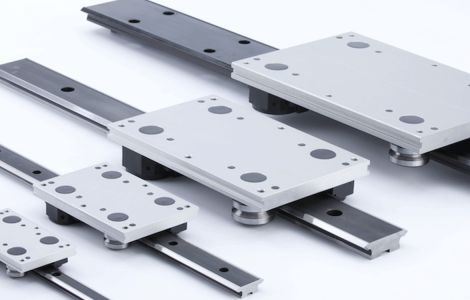

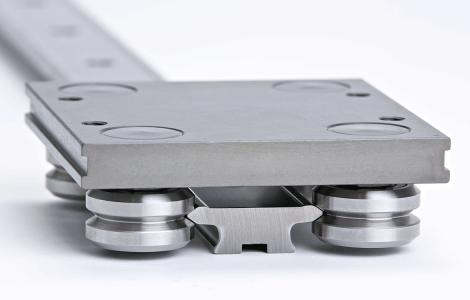

Peitzmeier entschied sich für das Linearführungssystem GV3. „Das System besteht aus präzisionsgeschliffenen Führungsschienen und einem Laufwagen, der mit speziellen Laufrollen ausgestattet ist“, erklärt Thorsten Pfau, Vertriebsleiter bei HepcoMotion.

„Die Rollen haben sogenannte V-Nut-Lager, die mit ihren Kerben von oben und unten in die spitz zulaufenden Schienen greifen und dank geringer Reibung Bewegungen im Bereich von hundertstel Millimetern ermöglichen – bei einer Geschwindigkeit von bis zu acht Metern pro Sekunde.“ Gleichzeitig haben die Führungsschienen eine ausreichende Steifigkeit, um der Anpresskraft des Schleifwerkzeugs standzuhalten. „Genau nach dieser Kombination aus Präzision und Widerstand gegen elastische Verformung haben wir gesucht“, sagt Peitzmeier. Das Linearsystem zähle zudem zu den geräuschärmsten Systemen auf dem Markt.

Peitzmeier spart dank Modularität 40 Prozent der Aufbauhöhe

Das Linearführungssystem hat allerdings nicht nur mit Präzision und Widerstandskraft gepunktet. Die Monteure konnten auch Platz sparen. „Das GV3-System ist modular aufgebaut, sodass wir die Laufrollen einzeln gekauft und direkt an die Adapterplatte des Schleifwerkzeugs montiert haben“, sagt Peitzmeier. „Durch den Verzicht auf die restlichen Komponenten des Laufwagens haben wir knapp 40 Prozent der Aufbauhöhe gespart – und trotzdem eine hohe Tragfähigkeit erreicht.“ Ein weiterer Vorteil: Das Führungssystem ist prädestiniert für den Einsatz in rauen Umgebungen, da es selbstreinigend und somit gegen einen schnellen Verschleiß geschützt ist.

Thorsten Pfau: „Die V-Nut-Lager wischen Ablagerungen einfach von der Schiene und sorgen für einen reibungslosen und zuverlässigen Betrieb.

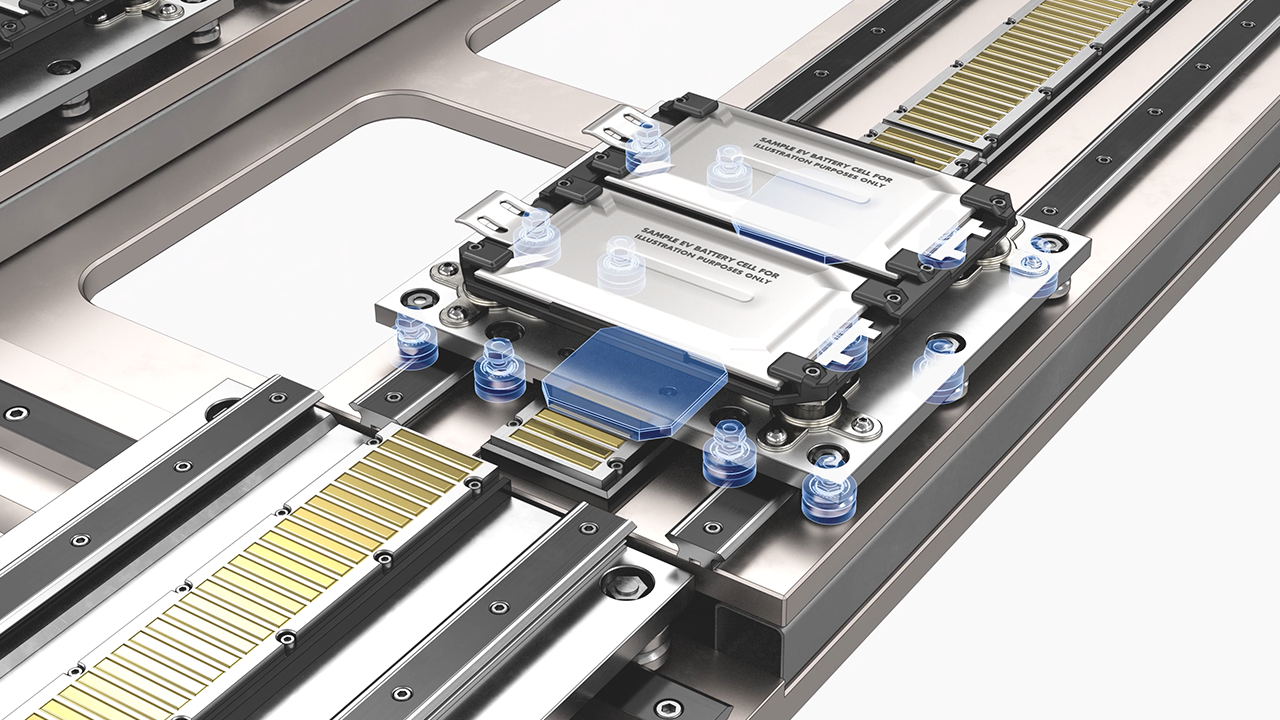

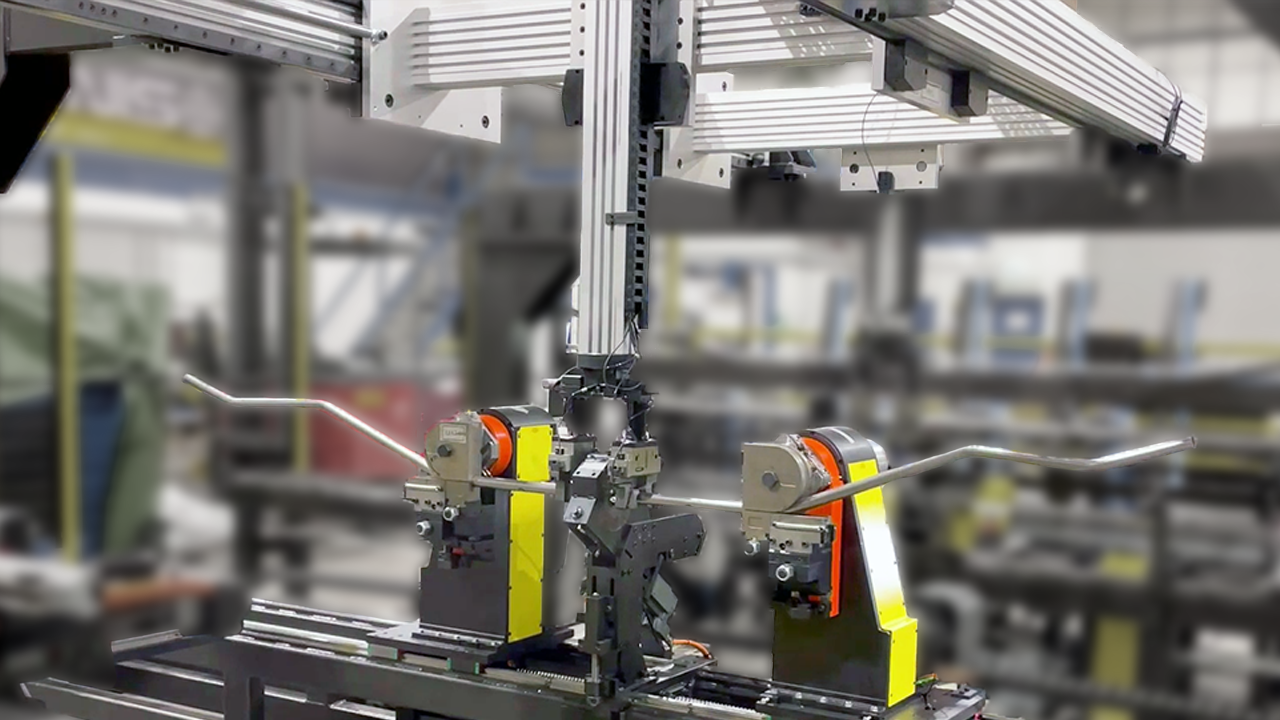

Und so funktioniert die Schleifmaschine: Über ein Zuführband werden drei Waschbecken auf den Bearbeitungstisch befördert. Dort werden die Becken mittels Pneumatik-Zylindern gespannt und mit dem Tisch-Vorschub dem Schleifband zugeführt, das sich in einem trapezförmigen Umlaufsystem bewegt. Dann drückt das Schleifwerkzeug, das sich auf dem Führungssystem horizontal zwischen den Standfüßen der Maschine bewegt, das Schleifband mit einer Walze auf die Oberfläche des Werkstücks, sodass es zum gewünschten Schleifeffekt kommt. Durch die präzise Ausrichtbarkeit des Schleifwerkzeugs ist gewährleistet, dass die Maschine niemals zu lange an einer Stelle schleift. Und auch für Hochglanz ist gesorgt. Hinter dem Schleifwerkzeug sitzt eine zweite Führungsschiene mit einem Poliermodul. Hier lassen sich die Edelstahl-Waschbecken anschließend auf Hochglanz bringen.

Preisgekrönt: Omni-Grind erhält zweiten Platz beim Innovation Award der Euroblech 2016

Peitzmeier hat mit dem Omni-Grind bereits Erfolge eingefahren. Auf der Messe Euroblech gewann das Unternehmen den zweiten Platz des Innovation Award. Was die Schleifmaschine so besonders macht? Nicht nur die Präzision, sondern auch die Modulbauweise. „Viele Kunden kaufen zunächst eine preisgünstige Basismaschine, bei der sie einen Schleiftisch und das Schleifwerkzeug manuell bewegen. Nach einiger Zeit wollen sie dann die Produktivität erhöhen und investieren in ein automatisches Schleifwerkzeug, eine Dreh-Kipp-Einheit und eine neue Steuerung. Sie gewinnen dadurch ein vollautomatisches System, ohne die gesamte Anlage austauschen zu müssen“, erklärt Peitzmeier. Die Laserfertigung mache die Modularität dabei besonders wirtschaftlich. „Wir fertigen die komplette Maschine aus gelaserten Bauteilen. Anders als bei Guss- und Schweißkonstruktionen lassen sich mit wenig Aufwand direkt alle Anschraubflächen und Anschraubbohrungen in die Grundmaschine integrieren.“ So lässt sich zum Beispiel auch eine zweite Führungsschiene für ein Entgratemodul, ein Verrundungsmodul oder einen Polierkopf montieren.

“Wir haben ein Linearführunssystem gefunden, das präzise, langlebig und platzsparend ist – Faktoren, die im Maschinen- und Anlagenbau ausschlaggebend sind. Unsere Monteure waren zudem begeistert, wie zeitsparend sich das Führungssystem installieren lässt. Wir wollen deswegen mit dem System weiterarbeiten. In zukünftigen Anlagen wahrscheinlich auch bei den Führungsschienen, die den Schleiftisch ausrichten.”

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular