Die Sohlen-Rundlaufmaschine des Schuhmaschinenherstellers DESMA ist ein echtes Schwergewicht: Allein 270 Kilogramm wiegt die Gießeinheit, die sich auf einer Führungsschiene bewegt und flüssigen Kunststoff in Formen gießt. Damit sie diese Aufgabe bei Schuhherstellern weltweit jahrzehntelang zuverlässig ausführen kann – getreu dem Motto „Made in Germany“ –, setzt DESMA auf robuste Lineartechnik von HepcoMotion.

Wenn Sie auf Ihre Schuhe blicken, sehen Sie ein Produkt mit einer langen Evolutionsgeschichte. Allein die Sohle hat zahlreiche Entwicklungsschritte hinter sich. Sie bestand noch bis in die 1950er Jahre meist aus Leder, das allerdings immer schwieriger erhältlich war. Viele Hersteller begannen deswegen damit, Sohlen per Hand aus Gummimatten auszuschneiden und in einem aufwendigen Prozess mit 37 Schritten an den Schaft anzupassen. Heute ist das viel einfacher möglich. Dank sogenannter Spritzguss-Drehtisch-Automaten, die mehrere hundert Sohlen pro Stunde in Form gießen – schneller, präziser, zuverlässiger und günstiger als es der Mensch könnte. Die Sondermaschinen kommen mittlerweile bei immer mehr etablierten Schuherstellern auf der ganzen Welt zum Einsatz. Unter anderem beim deutschen Qualitätsschuhhersteller Lloyd.

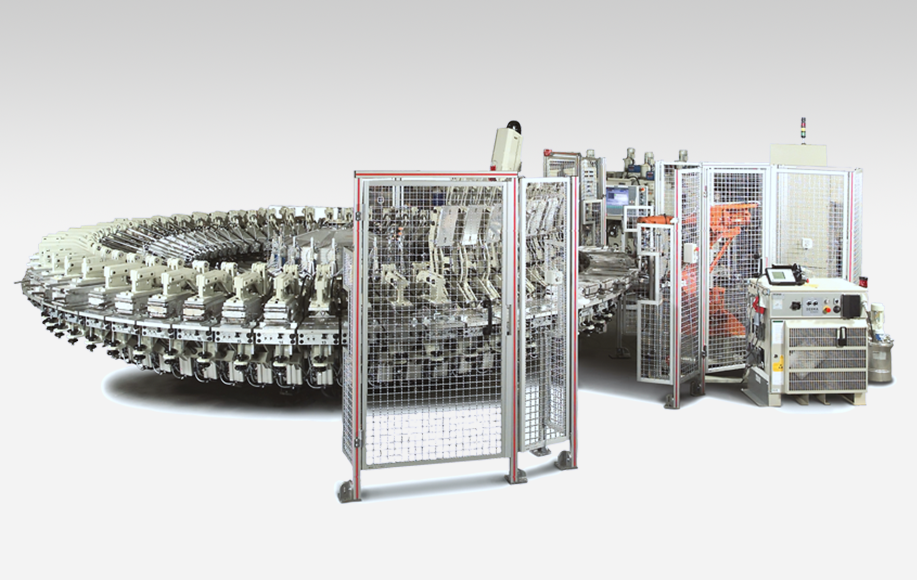

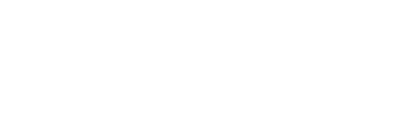

Spritzguss-Drehtisch-Automaten erinnern optisch an ein liegendes Riesenrad, das entlang des Randes Platz für bis zu 60 Sohlenformen bietet (siehe Foto Nr. 1). Neben dem Drehtisch steht eine separate Anlage mit einem Lineararm, auf dem eine sogenannte Reaktionsgießeinheit vor- und zurückfährt. Sie füllt die ebenen Gießformen in rund sechs Sekunden mit flüssigem Polyurethan – ein elastischer Kunststoff, der Schuhsohlen bequem und strapazierfähig zugleich macht. Anschließend schließen zwei Backen von rechts und links die Form, damit von oben ein Stempel die Gravur der jeweiligen Sohle in die Flüssigkeit drücken kann. Während die Flüssigkeit wie in einem gigantischen Waffeleisen aushärtet, taktet das Riesenrad um eine Sohlenform weiter. Schließlich öffnet sich die Form und die ausgehärtete Schuhsohle kommt zum Vorschein. Ein Mitarbeiter entnimmt die Schuhsohle abschließend und bestreicht die Form mit einem Trennmittel für die nächste Runde.

Die Herausforderung: Lineartechnik für eine 270 Kilogramm schwere Gießeinheit finden

Zu den Weltmarktführern für Spritzguss-Drehtisch-Automaten zählt die DESMA Schuhmaschinen GmbH. Das 1946 gegründete Unternehmen aus Achim bei Bremen hat einen Exportanteil von 95 Prozent und ist von Kunden weltweit besonders wegen der hohen Anlagenzuverlässigkeit geschätzt – so laufen einige Anlagen in Asien schon seit über 40 Jahren. Die Reaktionsgießeinheit zum Füllen der Formen wiegt bis zu 270 Kilogramm und fährt auf Linearschienen vor und zurück – über Wochen, Monate, Jahre und Jahrzehnte. Hierfür wird besonders robuste, verlässliche und gleichzeitig leichtläufige Lineartechnik benötigt.

Die Lösung: robuste Lineartechnik von HepcoMotion

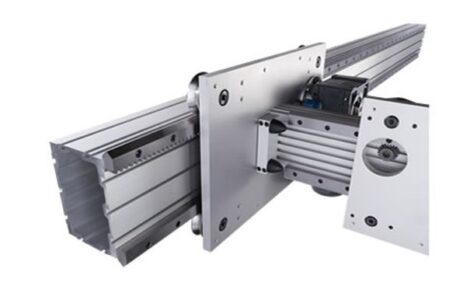

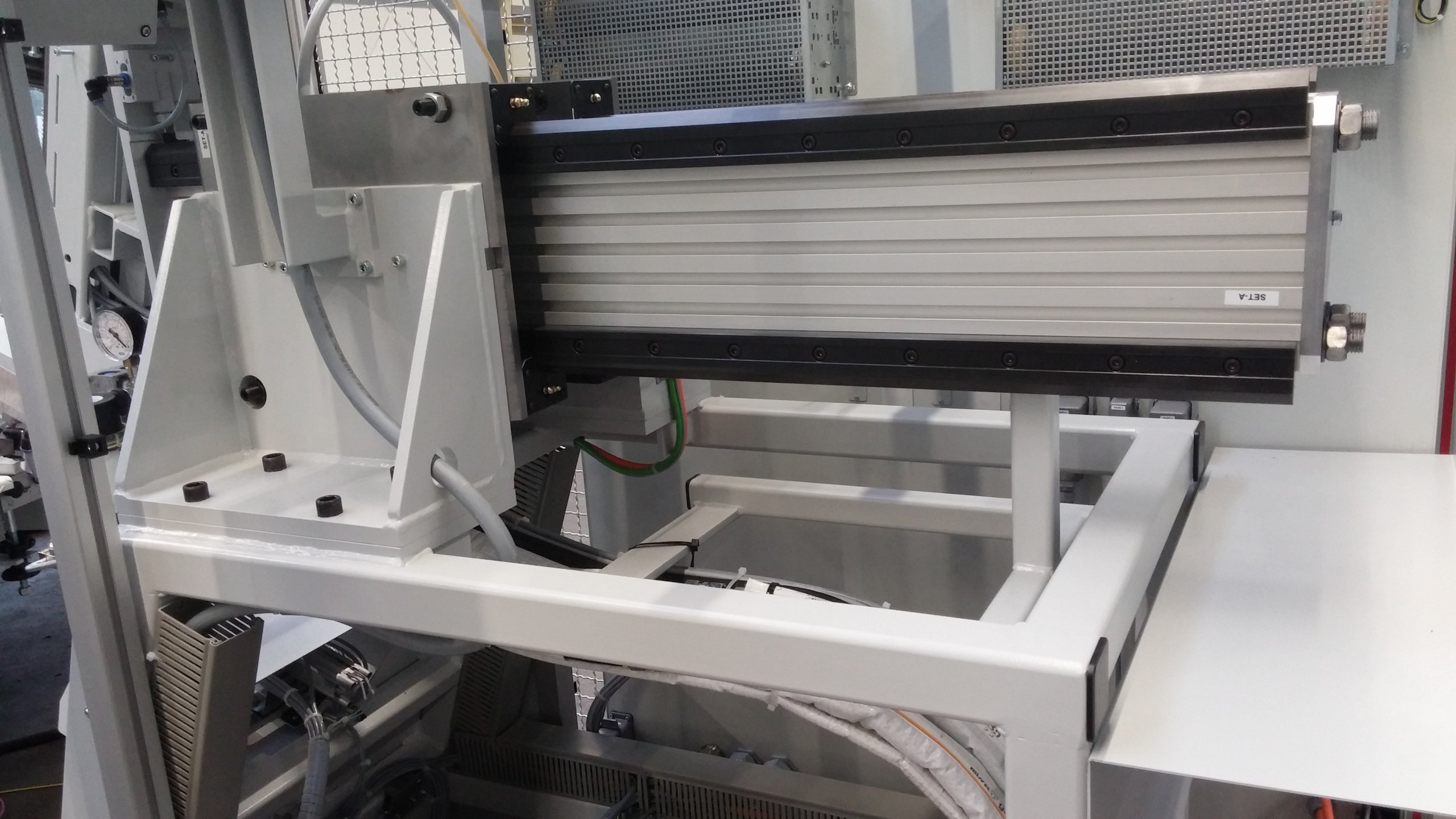

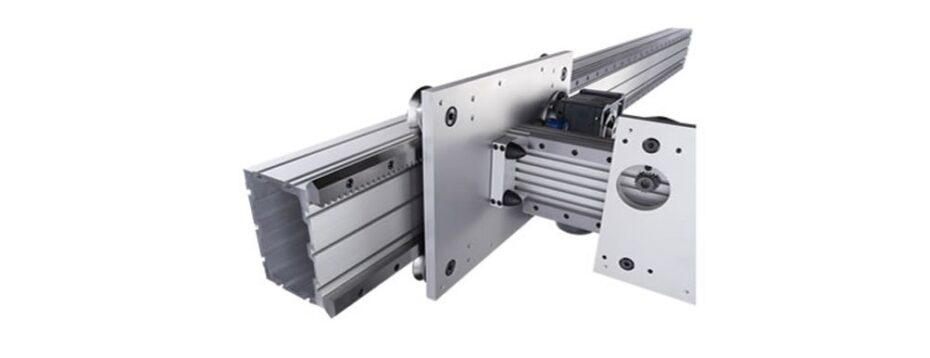

Das britische Unternehmen HepcoMotion, mit einer Niederlassung im bayerischen Feucht, ist seit 1969 auf die Entwicklung von Linearführungssystemen und Automatisierungskomponenten spezialisiert. Zum Portfolio zählt das HB 25 – ein robustes 130 Millimeter breites und 220 Millimeter hohes Aluminiumprofil, das pro Meter 24 Kilogramm wiegt. Rund 130 cm dieses Profils bilden den Arm, auf dem die Reaktionsgießeinheit über den Drehtisch fährt, um die Formen zu füllen.

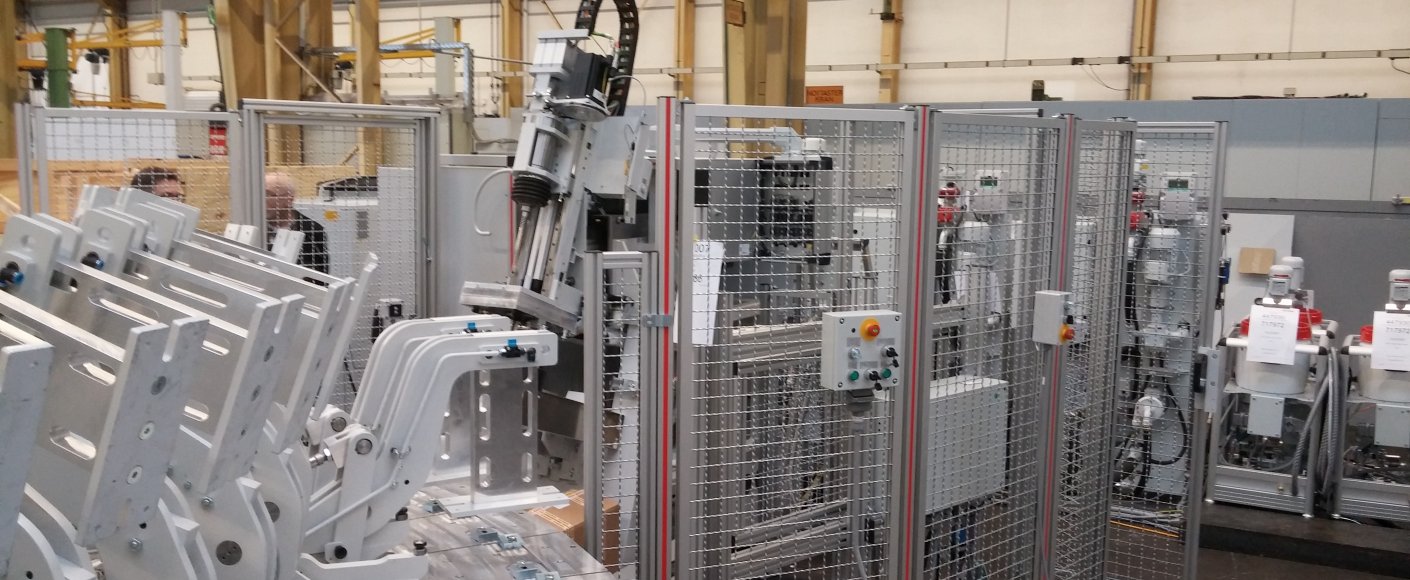

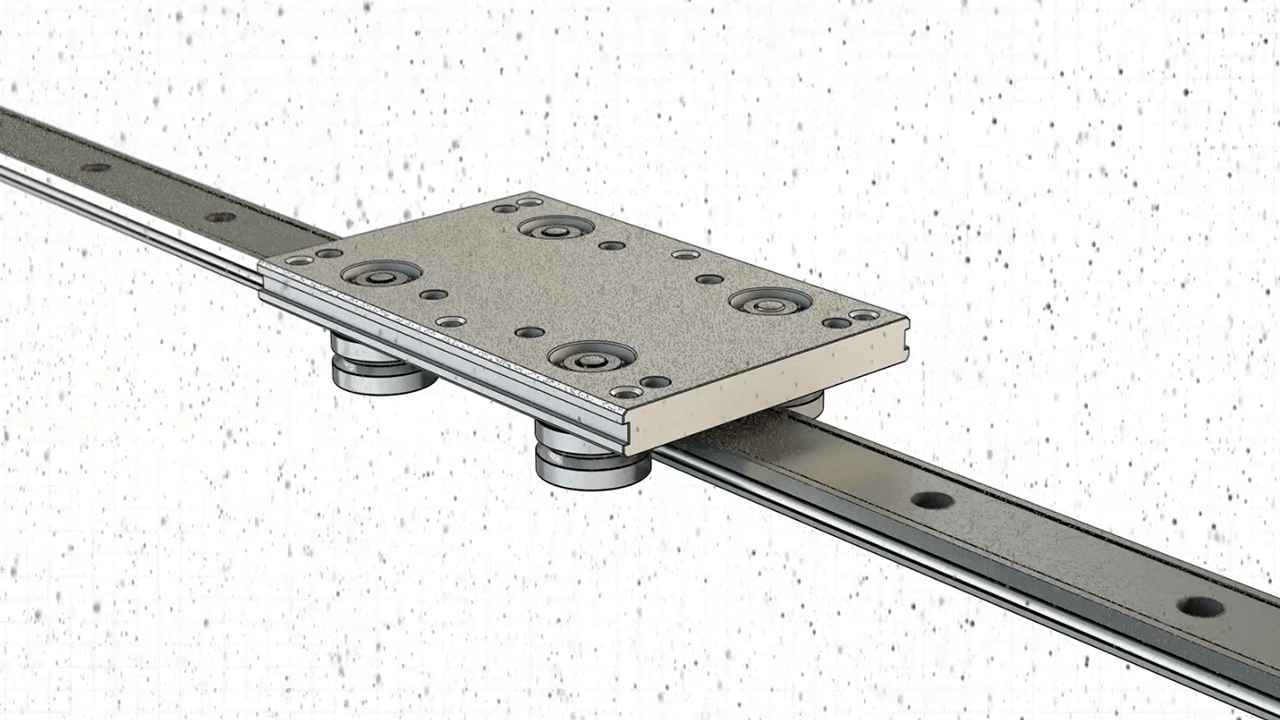

An den vier Kanten des Profils sind Linearschienen aus Edelstahl montiert. Die oberen Schienen haben an ihrer Oberseite eine spitzzulaufende Lauffläche, die unteren an ihrer Unterseite eine Zahnstange. Bild 2 zeigt die Reaktionsgießeinheit, die an zwei Trägerplatten geschraubt ist, welche mit jeweils vier Lauflagern auf bzw. unter den Schienen sitzen. Für die Bewegung dieses Laufwagens sorgt ein Motor, der ebenfalls an die Trägerplatte montiert ist und über einen Zahnriemen eines der unteren Laufräder auf der Zahnstange antreibt.

Der Laufwagen bewegt sich dadurch bei jedem Füllvorgang rund zehn Zentimeter vor und zurück – und das besonders zuverlässig, denn die Ritzel sind aus Einsatzstahl gefertigt und die Zähne präzisionsgeschliffen.

“Dieser Aufbau ist recht ungewöhnlich. Durch die Montage der vier Schienen an nur einem Profil ist es uns möglich, Platz zu sparen, das hohe Gewicht von über 270 Kilogramm abzufangen und einen sicheren und störungsfreien Betrieb über lange Zeiträume zu garantieren.”

Lineartechnik hält den Wartungsaufwand gering

Die Lineartechnik von HepcoMotion hält den Wartungsaufwand gering. Die Linearführungen selbst sind verschleißfrei und bedürfen keiner Aufmerksamkeit. Sollte der Laufwagen nach längerer Betriebszeit Spiel bekommen, lässt sich die Schienenspannung über die exzentrischen Lager der V-Nut-Lager mit wenigen Handgriffen nachstellen – anders als bei Kugelumlaufführungen, bei denen der Anwender Bauteile austauschen muss. Für den Schutz vor Schmutz sorgen Nitrildichtungen und Lagerabdeckungen, für den geringen Reibungswiderstand eine Lebensdauerschmierung im Lager. „Diese Eigenschaften der Lineartechnik reduzieren in rauen Industrieumgebungen die Stillstandzeiten und erhöhen die Produktivität der Anlage“, sagt Völkers.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular