Una de las mayores industrias mundiales, la industria de alimentos y bebidas es uno de los elementos principales de la economía de fabricación del Reino Unido. Comprendiendo muchos sectores distintos, incluyendo el sector de la panadería, repostería, procesamiento de carnes, industrias de bebidas, procesamientos de lácteos y de pescado – la gama es amplia y la demanda alta.

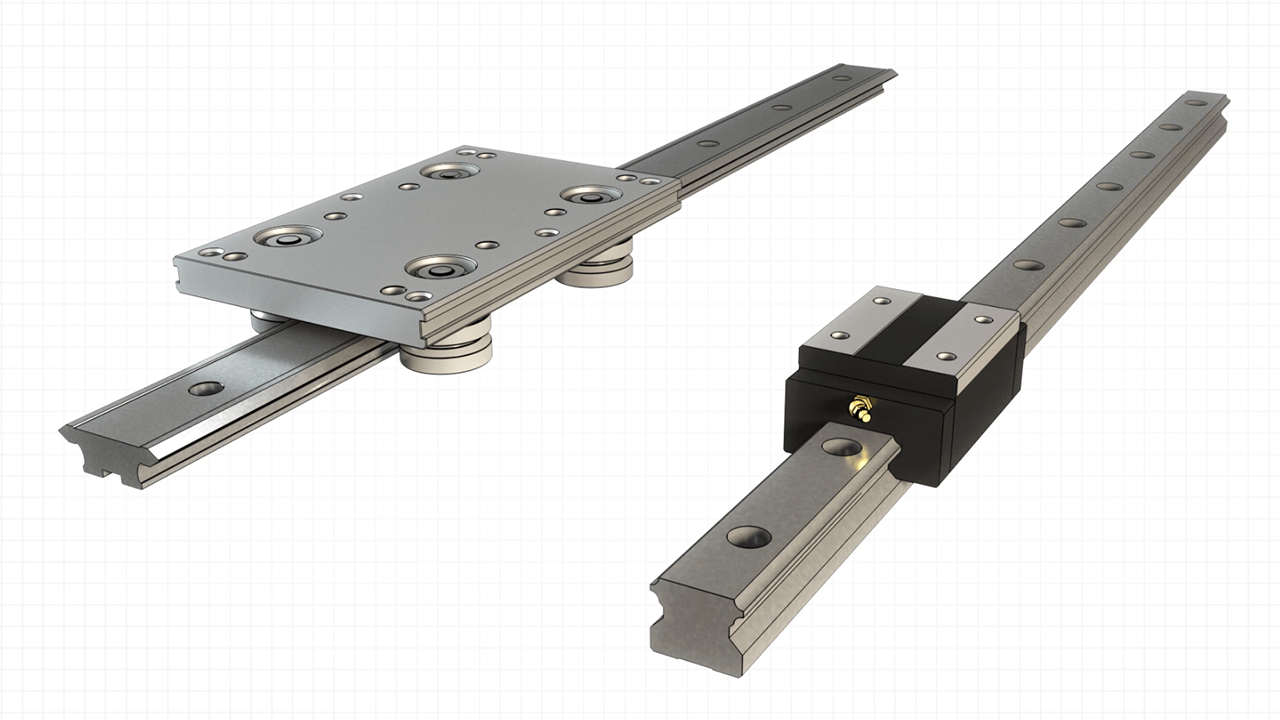

El elemento fundamental de cualquier aplicación de fabricación alimentaria es cómo guiar y transferir los componentes alrededor del sistema. Ya sea de conformar cartón, pre-alimentación, manipular y colocar o rellenar, los componentes tienen que moverse entre procesos y es el sistema de guiado que proporciona el movimiento lineal o circular para ello. La elección estándar para muchos diseñadores, basándose sólo en el precio, suele ser guías de recirculación de bola, y en muchas situaciones, este tipo de sistema satisfacerá las necesidades de la aplicación. De todas formas, la industria del embalaje es notablemente exigente y altamente competitivo con velocidades altas, carreras cortas y una productividad alta. En este tipo de ambiente, donde se consideran los costes por las horas de paradas y la duración requerida del sistema, las alternativas, como los sistemas de guías en V de Hepco, pueden ofrecer un ahorro en los costes totales del sistema.

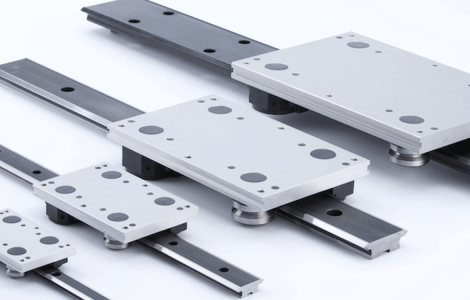

Sistema de guías en V

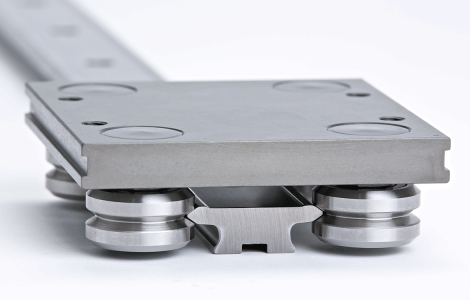

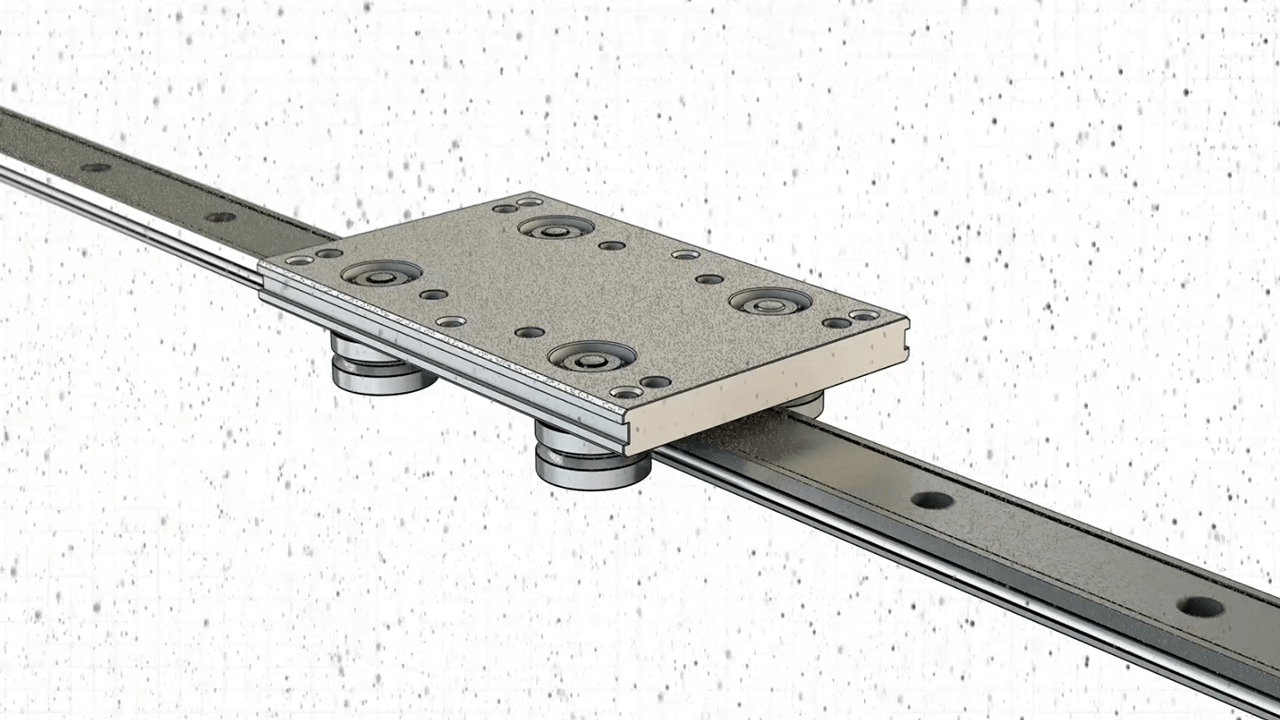

El sistema de guías en V de Hepco se concebió para satisfacer los retos a los que se enfrentaban los fabricantes de embalajes: bajo mantenimiento, facilidad de instalación junto con soluciones que puedan funcionar en cualquier ambiente. Celebrando su 50 aniversario este año, Hepco tiene una extensa experiencia en el suministro de una amplia gama de soluciones precisas y de altas velocidades para la industria alimentaria. La tecnología de las guías en V de Hepco funciona en la base de un control geométrico muy ajustado sobre la unión de la guía y los rodamientos en V.

A su vez, esto proporciona una acción de barrido durante el funcionamiento con la velocidad del rodamiento en su circunferencia siendo mayor que la velocidad en la raíz del diámetro de la V. La acción resultante causa que la suciedad es empujada a los extremos del rodamiento, permitiendo barrer fuera la suciedad y partículas de polvo. Los componentes que puedan reducir el ingreso de suciedad son más fáciles y rápidos de limpiar, permitiendo ciclos de limpieza más rápidos y por lo tanto se gastará menos tiempo en paradas.

Con muchas aplicaciones funcionando 24/7 y siendo los procesos cada vez más automatizados, la necesidad que el equipamiento y la maquinaria sean fiables y eficientes es vital para la producción. Una de las claves para maximizar la producción e incrementar los beneficios es minimizando las paradas.

Minimizar paradas

Los tiempos de parada es uno de los retos mayores en la fabricación alimentaria, debido a las implicaciones de coste asociadas con las mismas. Cada minuto que la máquina no esté funcionando equivale a un tiempo perdido, el que se podría aprovechar para crear un producto que contribuya en dar beneficios. Las aplicaciones de embalaje alimentario deben funcionar según planificado y obtener un alto rendimiento de producto con una fiabilidad máxima a fin de ser rentables.

Las paradas son costosas tanto si son planificadas como si no. El tiempo de parada por hora y por sistema difiere dramáticamente entre industrias y fabricantes específicos. Los clientes dentro de la industria del embalaje alimentario pueden tener costes que varían entre 500€ – 100.000€ por hora, subrayando cómo las paradas de mayor tiempo pueden realmente impactar en los negocios. Minimizar los tiempos de parada es un factor clave para muchos clientes y el sistema de guías en V de Hepco ofrece una ventaja real al reducir los tiempos de mantenimiento con sus características como unos intervalos mínimos de re-lubricación, la facilidad de ajustar los rodamientos excéntricos y ofreciendo una duración mayor del sistema.

Lubricación

Debido a los requerimientos en la industria alimentaria de velocidades y producción altas, la lubricación es esencial para minimizar la fricción y el desgaste, disipar el calor, prevenir la corrosión y finalmente aumentar la duración del sistema. Las guías de recirculación de bolas confían en una lubricación consistente y efectiva a fin de reducir el desgaste de las bolas de re-circulación y guías asociadas. Los intervalos de re-lubricación son mucho más cortos para las guías de re-circulación de bolas que de los sistemas de guías en V de Hepco, con paradas más frecuentes de mantenimiento para mantenerlas en funcionamiento.

Los intervalos de re-lubricación para las guías de re-circulación de bolas variarán dependiendo de la condición, pero los fabricantes afirman claramente que las distancias para realizar el re-engrasado es a menudo tan bajo como de 50Km. Los intervalos de re-lubricación son mucho mayores para los sistemas de guías en V y se requiere menor cantidad de lubricante para funcionar de forma efectiva, ahorrando preciados tiempos de paradas y costes. No es inusual tener intervalos de hasta 1.000Km de carrera antes de tener que aplicar lubricación adicional a las caperuzas de los rodamientos.

Los sistemas que pueden funcionar de forma continuada, sin la necesidad de tener que pararlos regularmente para mantenimientos rutinarios, tales como la re-lubricación, son altamente valorados por los diseñadores e ingenieros de producción.

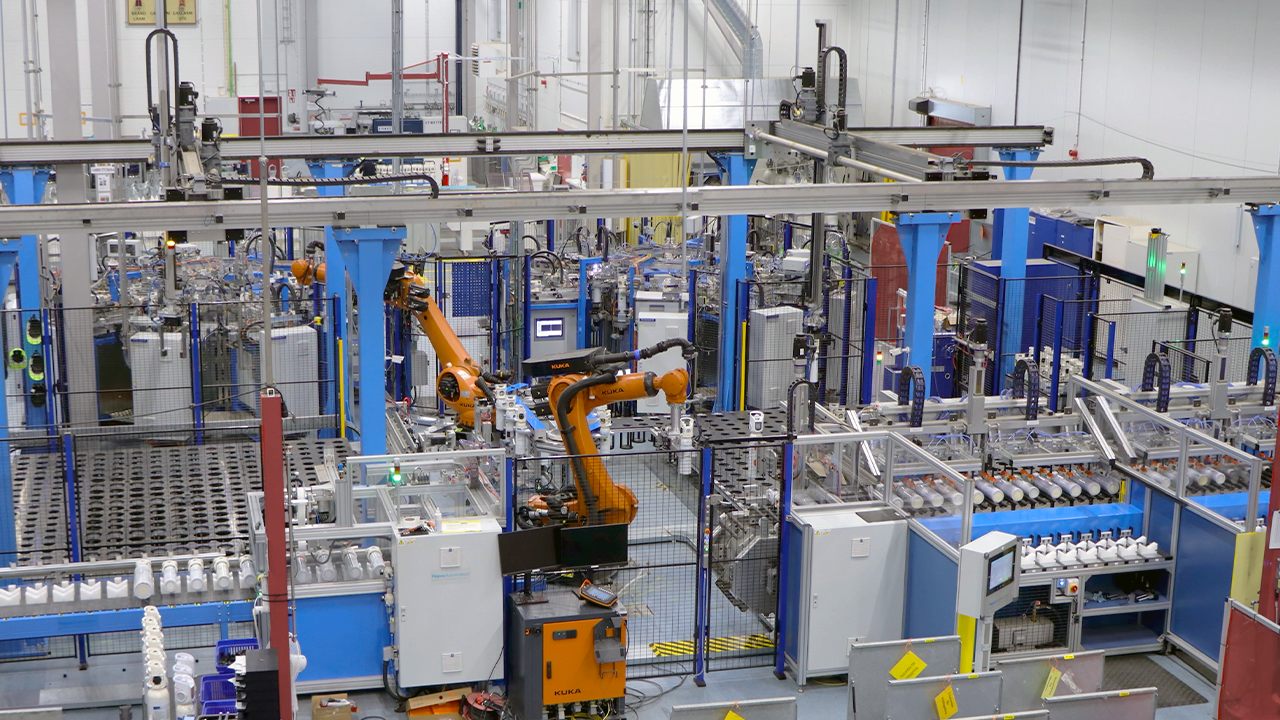

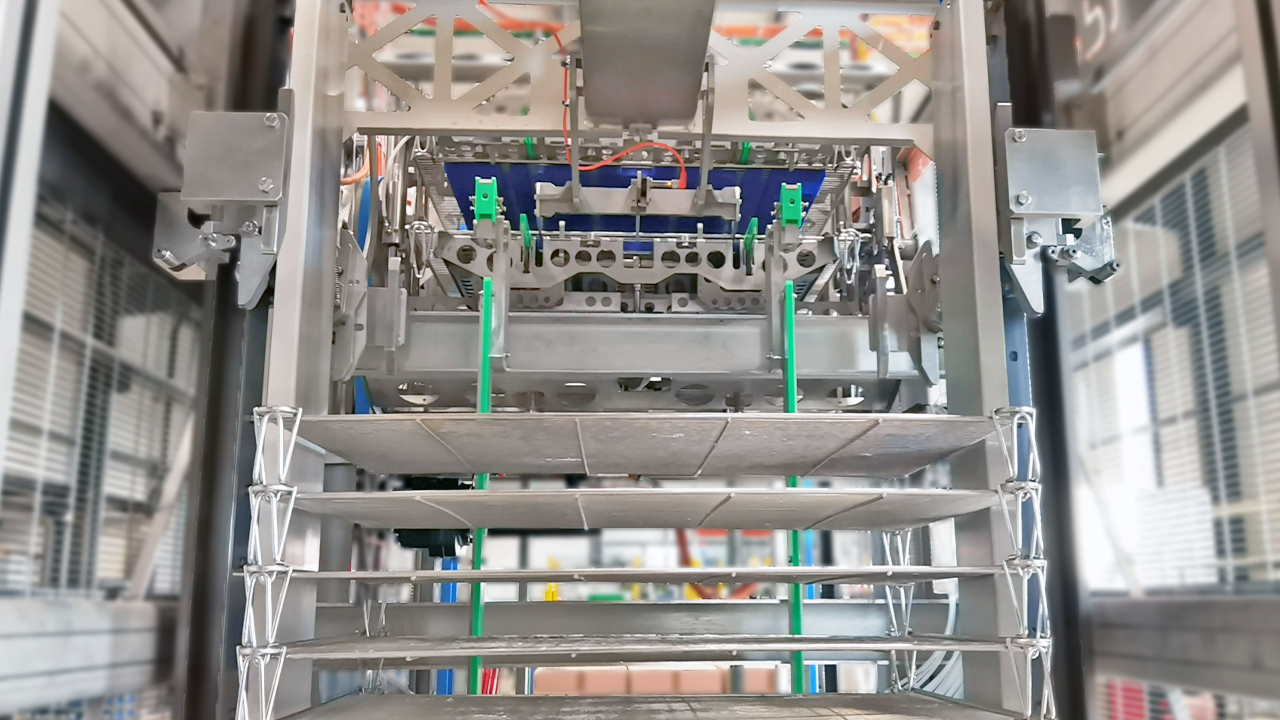

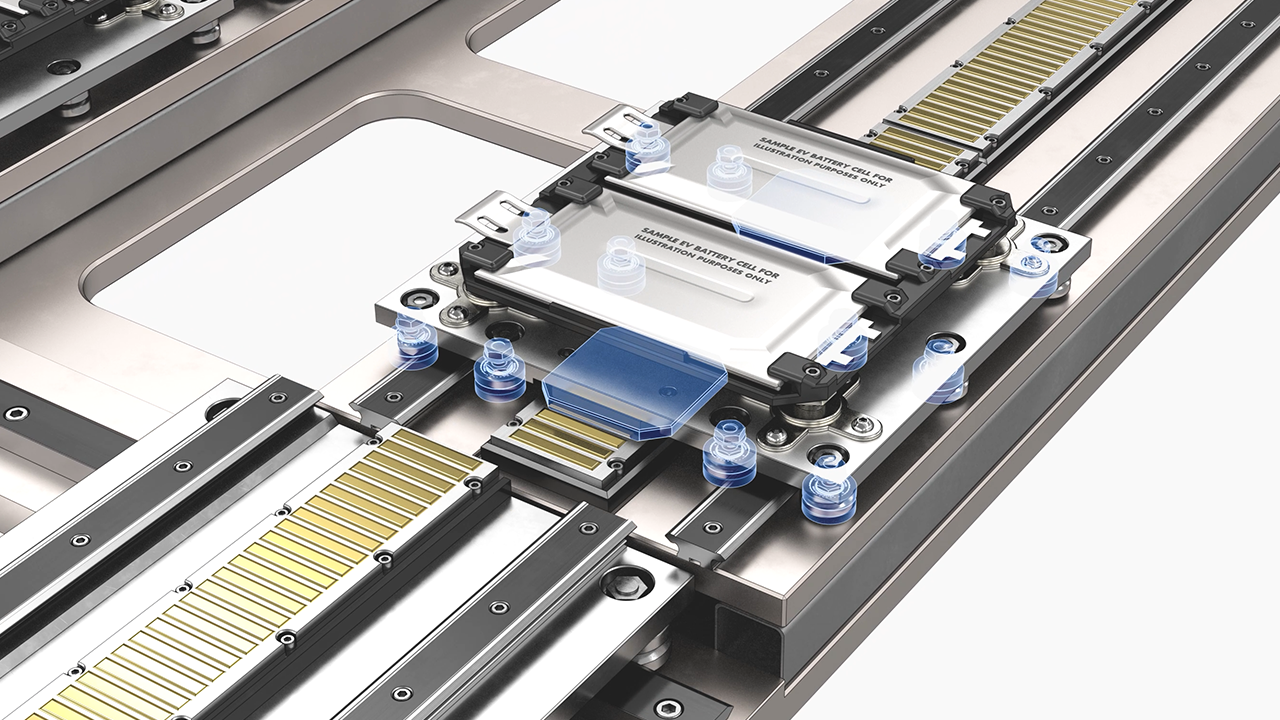

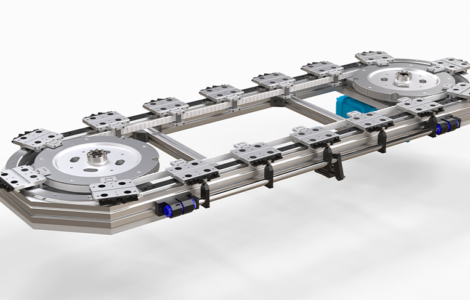

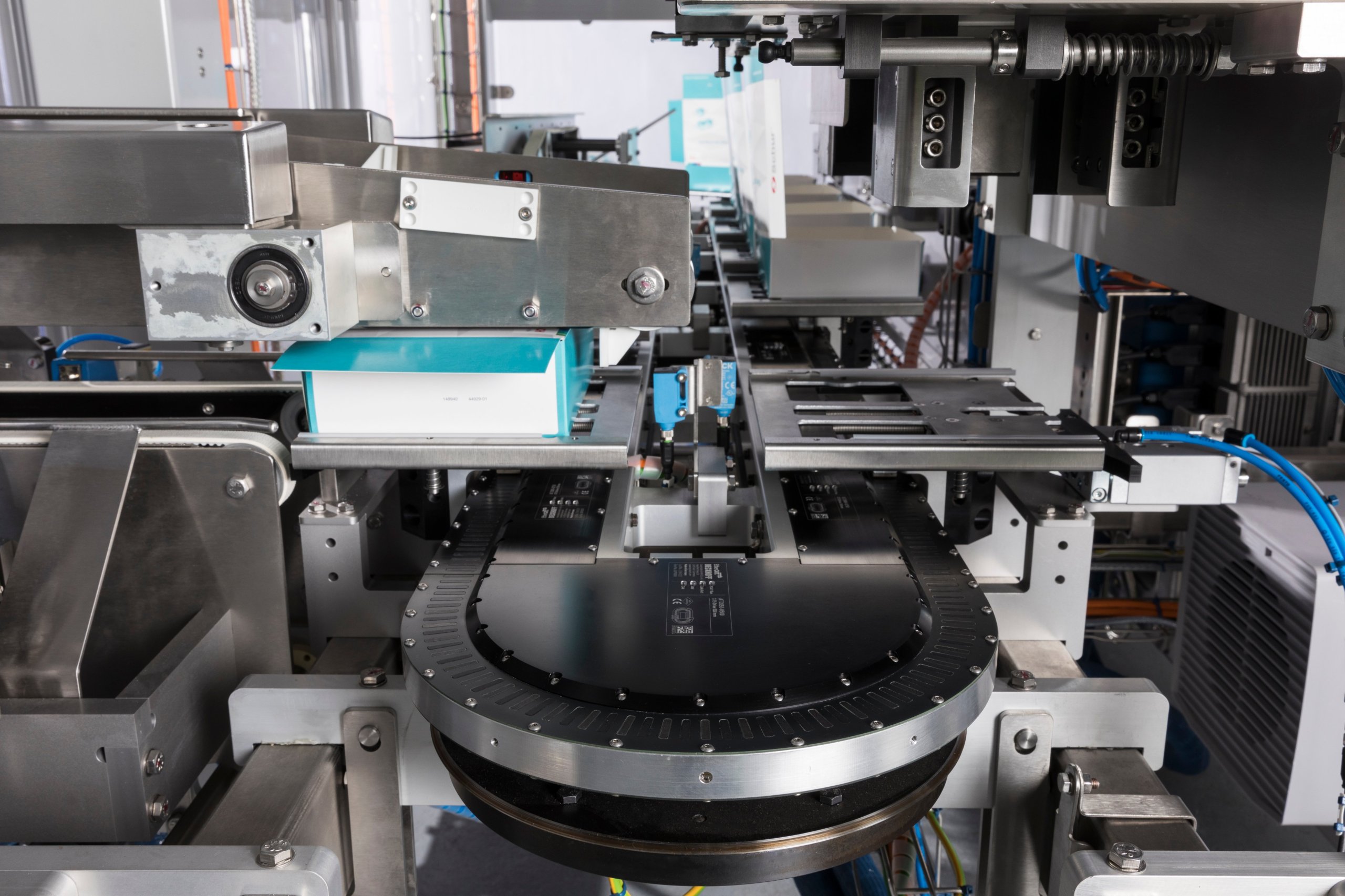

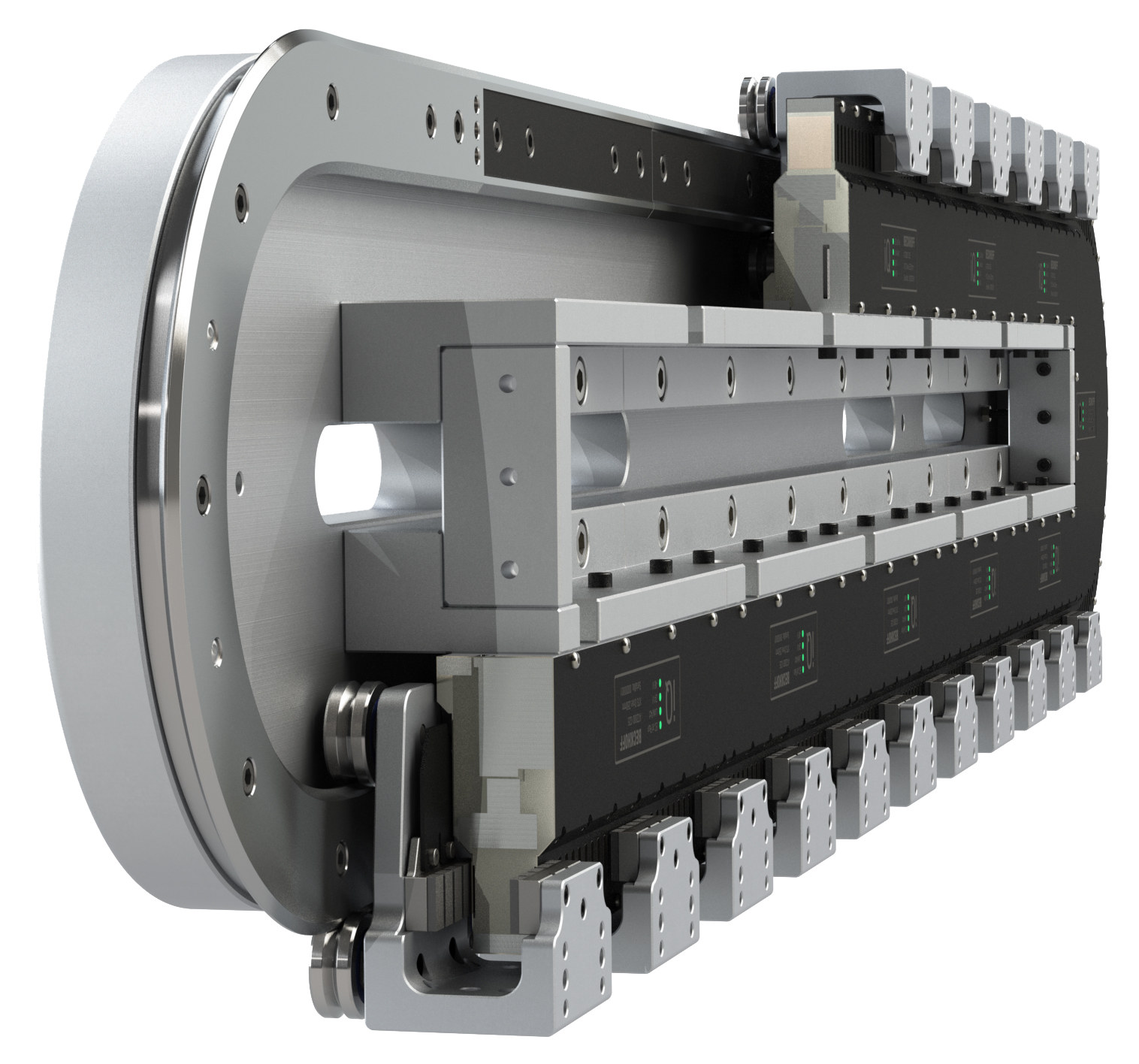

Los sistemas de guías en V también pueden utilizar un sistema de lubricación por dosificación, que suministra lubricante directamente a la superficie de contacto entre la guía y los rodamientos en V. Clientes como Bosch Packaging Technology usa este método en su premiado sistema Kliklok Integrated Topload Cartoner (ITC). Ofreciendo las mayores velocidades disponibles en una solución con un diseño tan pequeño, el sistema funciona a 2.5m/s y en el ITC se forman, cargan y cierran hasta 80 cajas por minuto. Una alta producción de producto es un requerimiento principal, por ello un mantenimiento bajo es una necesidad básica.

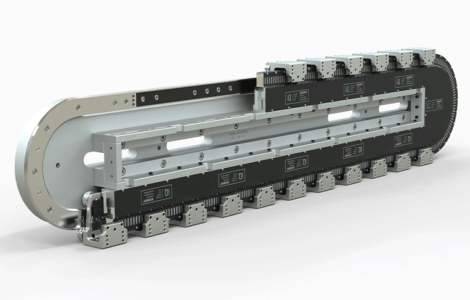

La máquina utiliza el sistema de guiado GFX para el XTS (eXtended Transport System) de Beckhoff de 6 metros con 10 movers 1-Trak con tres rodamientos tamaño 34 cada uno. Se distribuye una grasa compatible con productos alimentarios a través de un mecanismo de dosificación integrado de Hepco, asegurando que haya una lubricación constante. Esto significa que el sistema no se tiene que parar el sistema a intervalos regulares para re-lubricar, reduciendo las paradas e incrementando la eficacia de la máquina. Cuando el depósito de lubricación se vacía, es sencillamente cambiado mientras el sistema circuito sigue funcionando.

Otro aspecto a tener en cuenta es que las guías de re-circulación de bolas eventualmente purgarán lubricante de los patines, ocasionando una avería catastrófica si no se re-lubrica regularmente. Las implicaciones en cuanto a costes en caso de una parada catastrófica son severas en términos de una parada significativa, pérdida de producción y el coste de las piezas a reemplazar más el trabajo. En cambio, si se descuida el mantenimiento de las guías en V, el sistema es capaz de funcionar en seco, si bien en un servicio limitado, pero no fallará de la misma forma crítica como lo haría la tecnología de re-circulación de bolas.

Duración del Sistema

Las aplicaciones de embalaje son altamente exigentes y es habitual que la duración estimada de la máquina sea de más de 10 años. En un ambiente relativamente limpia, se espera que los sistemas lineales en una línea típica de embalaje necesitarán recambios al menos una vez durante este período. Cuando se reemplaza un sistema de re-circulación de bolas, se deberá cambiar tanto el patín como la guía, aunque esta no muestre signos de desgaste. Esto es debido a que el patín y la guía están estrechamente emparejados y no tolerarían piezas de recambio de los componentes estándar una vez que el sistema se haya utilizado. Desechar el sistema entero cuando sólo parte del mismo está desgastado no es solo costoso, si no que es un despilfarro y perjudicial para el medio ambiente.

Cuando un sistema en V de Hepco muestra signos de desgaste, se puede utilizar el ajuste de los rodamientos en V excéntricos para eliminar cualquier holgura que haya surgido de forma rápida y sencilla. Cuando los rodamientos en V alcanzar su duración estimada, se pueden reemplazar individualmente y no como un conjunto entero, así que no se deberán eliminar innecesariamente componentes que estén en buen estado.

Sustituir componentes

Si un componente necesita ser reemplazado, es esencial minimizar el tiempo de parada y la pérdida de producción. Por ejemplo, un carro normal GV3 de Hepco se puede cambiar en menos de 10 minutos, comparado con cada sistema de re-circulación de bolas, que tarda aproximadamente 30 minutos. Este ahorro en el tiempo tiene un impacto no solo en los costes de mantenimiento, si no también en los costes de parada, hacienda que el sistema de Hepco sea de lejos más atractivo desde la perspectiva de mantenimiento.

Lavado

En la producción alimentaria, la limpieza es fundamental y los lavados frecuentes son una necesidad. Algunos procesos de lavado utilizan sólo agua, pero la mayoría usan productos químicos y detergentes que presentan un desafío adicional a los componentes de la maquinaria. Debido a los lavados frecuentes a alta presión y esterilización, el material preferido es el acero inoxidable, ya que es capaz de soportar ambientes de lavado arduos y cáusticos sin corrosión ni oxidación.

Uno de los beneficios principales de los sistemas de guías en V de Hepco para aquellos que estén involucrados en el procesamiento de alimentos es que la selección estándar es el acero inoxidable. La guía lineal en acero inoxidable SL2 de Hepco no está cotizada como ‘especial’ ni está sujeta a largos plazos de envío. Además, HepcoMotion suministra una gama de elementos en acero inoxidable y resistentes a la corrosión que se pueden combinar de tal forma que se puede conseguir la óptima combinación de higiene, uso y rendimiento.

Ruido

Otro punto a tener en cuenta es que un sistema de guías en V que funciona a altas velocidades es comparativamente más silencioso que una guía de re-circulación de bolas, debido al mínimo punto de contacto y movimiento circular de las bolas en el rodamiento. La naturaleza del arreglo de las bolas de re-circulación en una guía causa un ruido mecánico notablemente mayor a altas velocidades. Generalmente las aplicaciones de embalaje operan a altas velocidades, donde la seguridad y seguridad laboral, así como la polución acústica son consideraciones muy serias, por lo que el nivel de ruido de los componentes de una máquina es un factor importante.

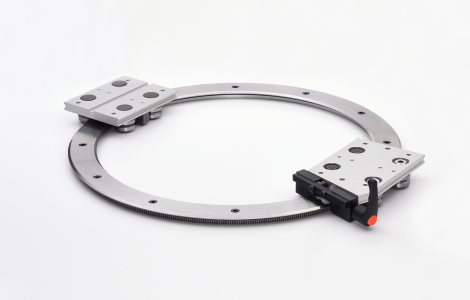

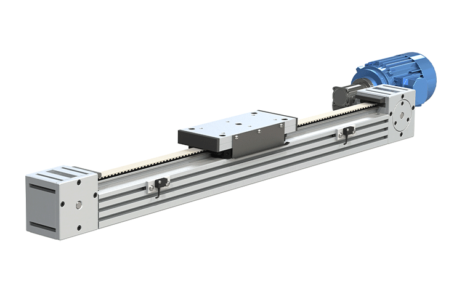

La tecnología de las guías en V tiene muchos beneficios de diseño y de aplicación comparada con los productos tradicionales de re-circulación de bolas, que son particularmente adecuados en las aplicaciones de la industria de la alimentación de alta velocidad, alto volumen y bajo mantenimiento. Con más de 42 líneas de producto principales, con miles de componentes individuales – incluyendo la guía lineal SL2 en acero inoxidable, el PRT2 anillos y circuitos para un movimiento circular, el DTS sistema circuito accionado y una amplia gama de actuadores accionados por correa y por husillo, la gama de productos Hepco pueden satisfacer prácticamente cualquier requerimiento de la industria alimentaria.

La más reciente adición de Hepco, el GFX Sistema de Guiado para el XTS Sistema de Transporte de Beckhoff está rápidamente adoptado en la industria del embalaje para las aplicaciones donde los usuarios están buscando beneficiarse de ratios de productividad considerablemente mejorados con la habilidad de hacer cambios en el producto sobre la marcha.

Las guías en V han probado su alta efectividad en ambientes hostiles en la industria alimentaria y cuando se deben considerar los costes de mantenimiento a largo plazo y la fiabilidad, las guías en V ofrecen una solución que a menudo no se ve en otros sistemas.

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto