Las paradas pueden ser una pesadilla para un fabricante, especialmente si una línea no puede volver a ser operativa en un corto período de tiempo.

Cuando el fabricante de maquinaria holandés Smart Automation recibió el encargo por parte de uno de los fabricantes líderes a nivel mundial de cartuchos para impresoras para desarrollar una máquina que automatizara completamente el embalaje de una gran variedad de cartuchos, era esencial construir una célula robusta y duradera.

Uno de los retos principales con los que se topó Smart Automation era encontrar un sistema de guiado que se pudiera montar de forma segura en el centro de la nueva máquina. El sistema tendría que funcionar durante varios años sin mantenimiento y en un principio su búsqueda no fue exitosa. Los diseñadores de Smart Automation consideraron varios fabricantes antes de decidirse finalmente por HepcoMotion, uno de los fabricantes líderes en el campo de los sistemas de guiado lineal. “La calidad y el precio nos convencieron,” comenta Roland Mulder, director del proyecto de Smart Automation.

Altamente complejo

A primera vista, el embalaje de cartuchos de impresoras puede parecer una tarea fácil. No obstante, la especificación requerida para la máquina era procesar seis configuraciones estándar de formatos de embalaje y contenidos, incluyendo cuatro combinaciones de cartuchos de impresora. También era importante ofrecer la habilidad de realizar cambios entre configuraciones en cuestión de minutos. “Juntar tanta complejidad en una sola máquina era un reto particular para nosotros”, explica el ingeniero mecánico.

Hasta ahora, Smart Automation había usado una máquina de embalaje separada para cada especificación de cartuchos de impresora. En términos de tiempo y eficacia, esto no era óptimo. Smart Automation consiguió alcanzar su reto mediante la creativa combinación de tecnologías modernas. Hasta una estructura de una máquina vieja se puede reciclar para la célula. “Aprendimos mucho del proyecto y, aunque haya aspectos que trataríamos de forma distinta en otra ocasión, estamos muy satisfechos con el resultado final,” comenta Roland de Smart Automation.

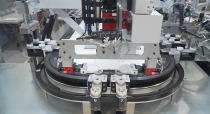

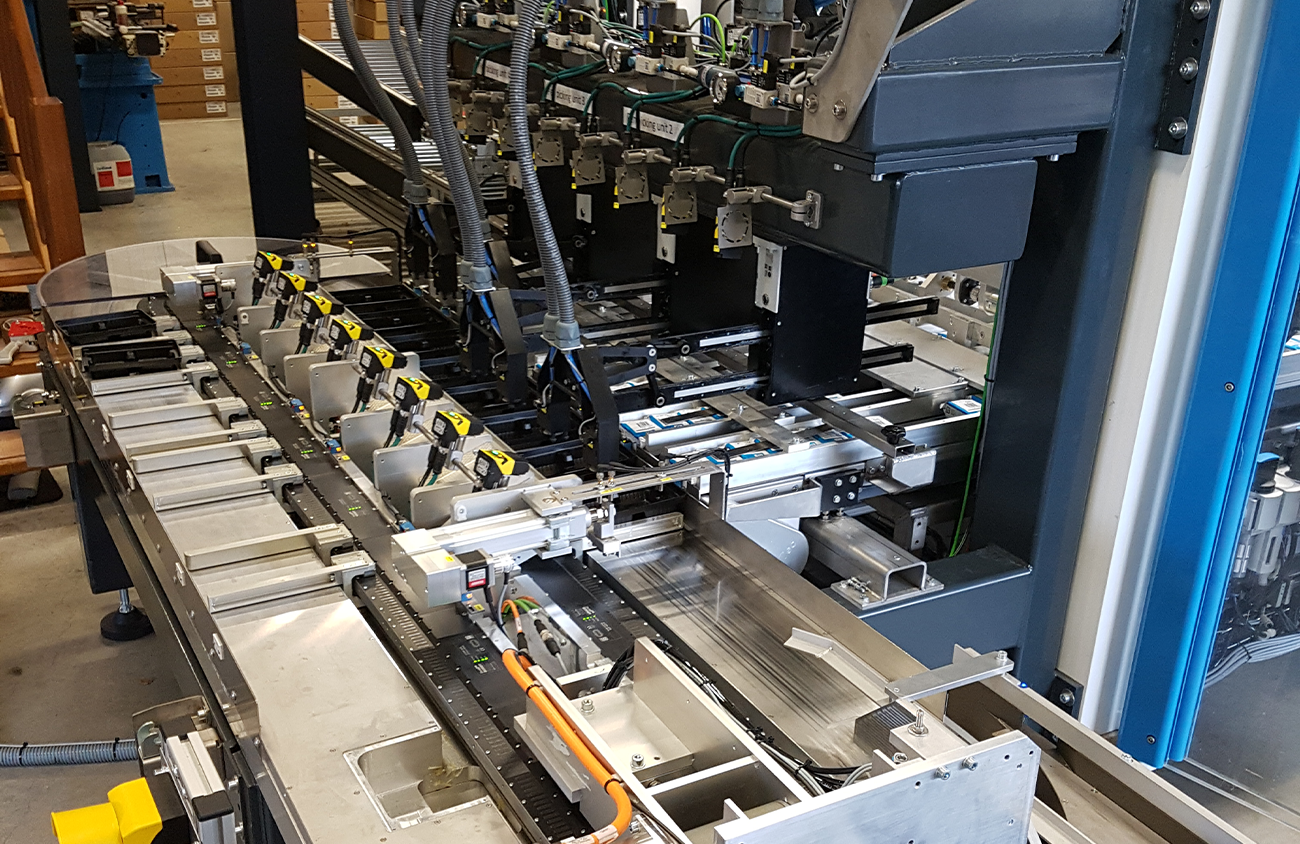

En cuatro cintas transportadoras, uno por color, los cartuchos para Negro, Cian, Amarillo y Azul son alimentados a través de un clasificador a la célula, donde los cartuchos son rellenados. Aquí, cuatro robots recogen dos filas de entre cuatro y con nueve cartuchos cada una, y los colocan en dos raíles transportadoras paralelas, dependiendo de la disposición requerida para cada configuración. Cuatro pinzas, especialmente diseñadas por Smart Automation, recogen dos cartuchos por segundo y los colocan en una bandeja en la transportadora.

Durante este proceso, un escáner digital de código de barras asegura que los colores correctos se colocan en cada bandeja. Se pueden procesar un máximo de 480 cartuchos por minuto de esta forma.

Una característica de la máquina es la habilidad de cambiar de forma rápida las configuraciones del producto. Esto es posible utilizando el XTS (eXtended Transport System) de Beckhoff y el GFX (Sistema de guiado para el XTS) de HepcoMotion – usando el sistema 1-Trak de Hepco – que usa movers controlados individualmente para transportar los productos de un punto a otro.

El reto: empujar

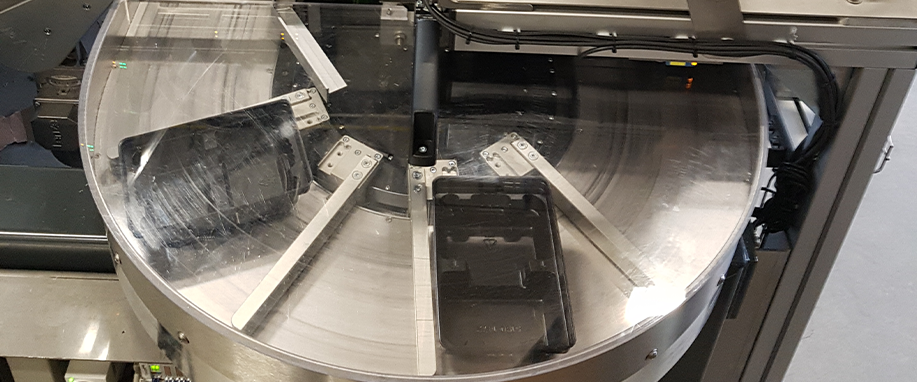

La longitud total del sistema XTS en la máquina es de 5m, donde se mueven un total de 32 movers. El sistema 1-Trak de Hepco comprende dos guías lineales rectas en V y dos segmentos finales de forma clotoidal. Inusualmente para esta construcción, las bandejas no están montadas directamente en los movers, sino que están soportadas por la placa base y empujadas de una posición a otra por una serie de empujadores montados en cada mover.

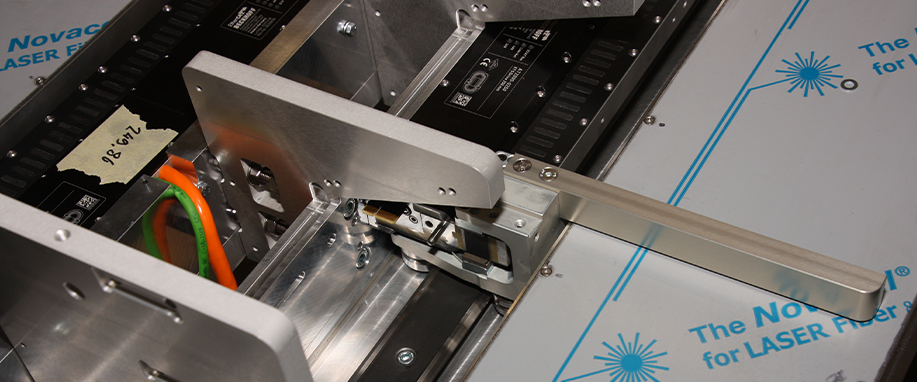

Para facilitar esta construcción, el sistema GFX está montado de manera continua a una placa base de gran tamaño, haciendo difícil acceder a la guía y a los movers con tres rodamientos. Este es una de las razones de que fuera tan importante que el sistema funcionase durante un período significativo antes de tener que requerir realizar un re-ajuste o mantenimiento. Para ayudar en esto, se integró en el sistema GFX de Hepco un sistema de lubricación automático. Aún más importante era que los diseñadores querían asegurar que los movers de tres rodamientos no tuvieran que ser re-ajustados durante un período lo más largo posible. “Con los empujadores largos en cada mover, el centro de gravedad está relativamente lejos del centro del mover. Combinado con la velocidad de movimiento, esto aplica un par a cada mover, que presenta un reto mayor en términos de la vida útil de las guías”, comenta Mulder.

“Esto significó que necesitábamos ajustar nuestros cálculos de actuación y ciclos de vida para asegurar unas predicciones precisas de la duración del producto,” añade Jason Cox, Responsable Técnico de HepcoMotion, quien supervisó el proyecto.

Contrario a las expectativas

“A fin de obtener la máxima duración del servicio, comprobamos un número de distintos perfiles de movimiento y diseñamos la placa base en relación estrecha con Smart Automation,” dice Cox. “Normalmente, reduciríamos la aceleración para extender la duración de nuestras guías en V, pero el inusual diseño de la aplicación y los frecuentes movimientos de marcha y parada significaron que lo tuviéramos que replantear,” explica. La solución fue maximizar la aceleración y reducir la velocidad máxima. En este caso, la reducción de la velocidad máxima causó una reducción en las cargas centrífugas, lo que a su vez incrementó la vida de las guías en V. La óptima velocidad tope se determinó a que fuera 2.13m/s, con una carga de 0,293kg y una longitud del finger de 52mm. “Si bien Hepco inicialmente trató de lograr una duración de 10 años para sus guías en V, al final tuvimos que conformarnos con 5 años, ya que la carga de momento resultante en el sistema era alta. A pesar de que este tiempo era menor que el que inicialmente queríamos, es aceptable para nuestras necesidades,” explica Mulder.

Sorprendentemente, el desarrollo de la máquina llevó 18 meses. Mucho más tiempo que habitualmente.

“Para mí, el tiempo no es el factor más importante, pero la calidad y la garantía de que funcione. Hepco solo emitió su diseño cuando estaban convencidos de que era adecuado para la aplicación y eso fue lo más importante para mí. Durante un año la máquina ha estado con el cliente final y funciona a su completa satisfacción.”

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto