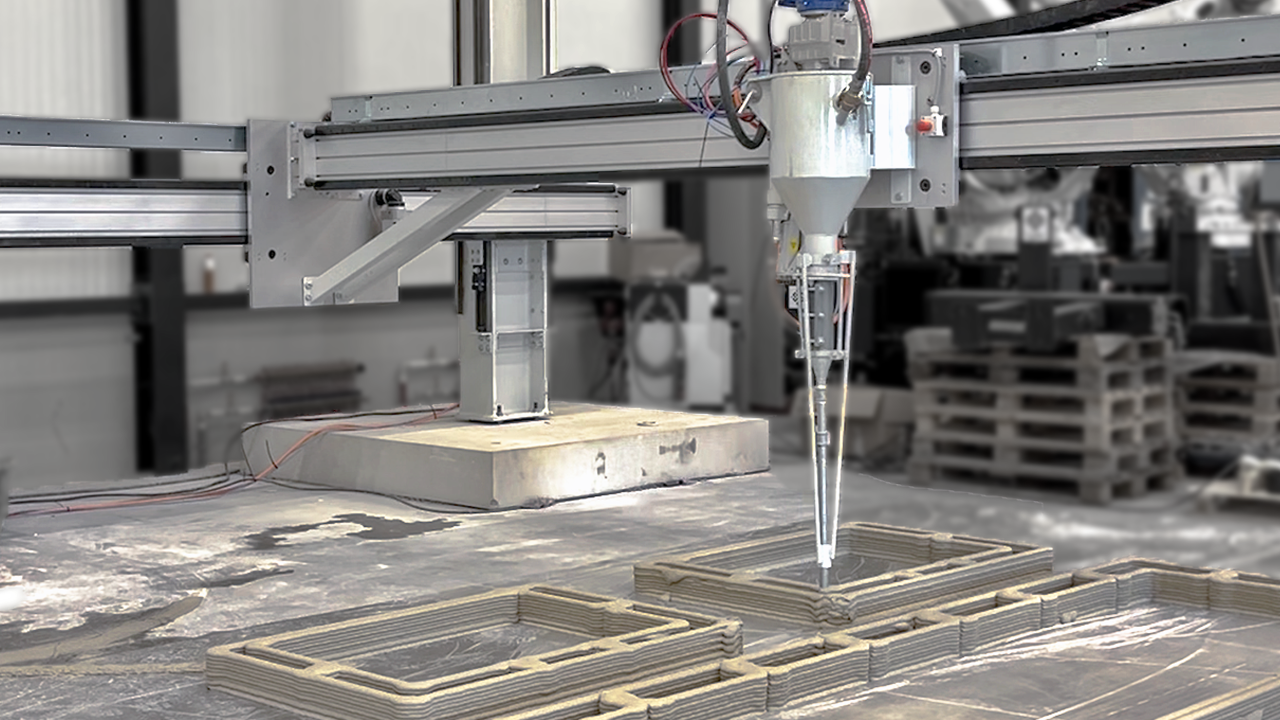

Début 2015 dans l’est de l’Allemagne, la start-up AIM3D était créée avec l’ambition de révolutionner le monde de l’impression tridimensionnelle grâce à une imprimante 3D potentiellement capable de devenir un jour un outil standard dans chaque atelier. Un défi inattendu dans cette quête de développement d’une telle imprimante 3D flexible et économique, était de trouver un fournisseur approprié de systèmes de guidage linéaire de qualité supérieure qui rempliraient les exigences demandées.

L’objectif des fondateurs de AIM3D GmbH, tous issus de l’Université de Rostock sur la côte Est Allemande, étaient de réduire de façon significative le coût de la fabrication additive des pièces métalliques. D’après leur expérience, le recours généralisé à la fabrication additive avait jusqu’à présent échoué en raison des coûts très élevés des matériaux et du matériel. Encore aujourd’hui, bon nombre d’imprimantes 3D sont conçues pour traiter uniquement un seul matériau et ce sont souvent des matériaux onéreux pour l’impression. “Notre ambition était de créer “la” machine-outil du 21ème siècle qui aurait sa place dans toutes les entreprises, à l’image du tour ou de la fraiseuse au 19ième siècle”, confie Robert Radon, responsable du développement en mécatronique.

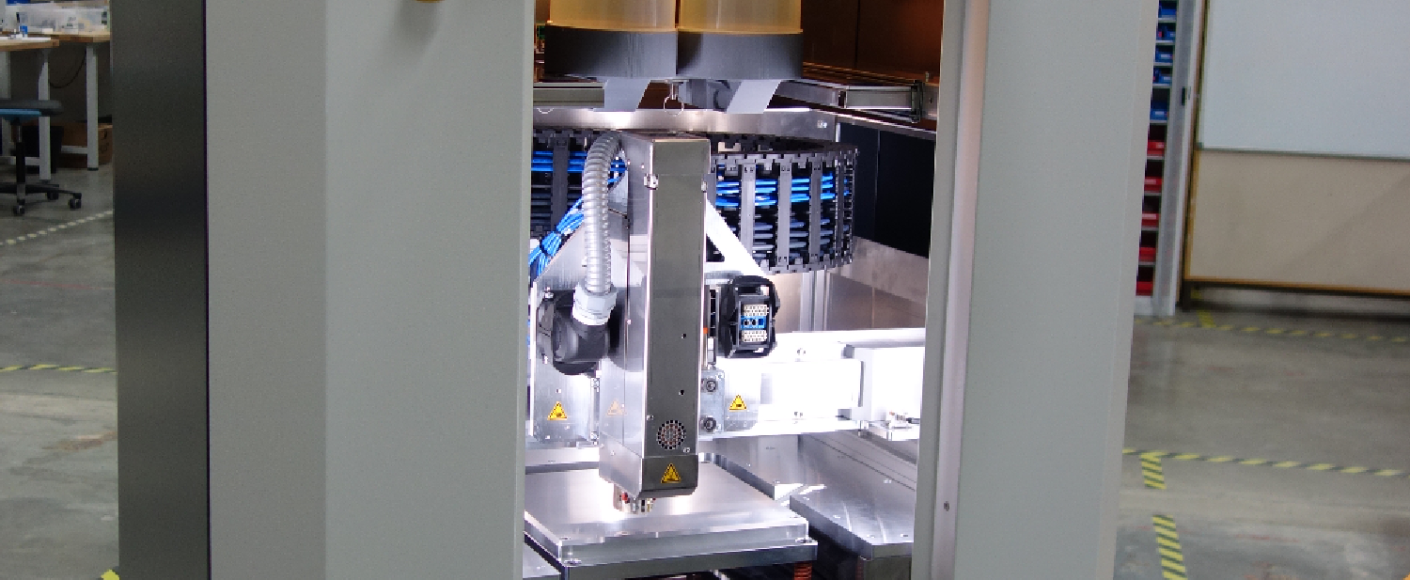

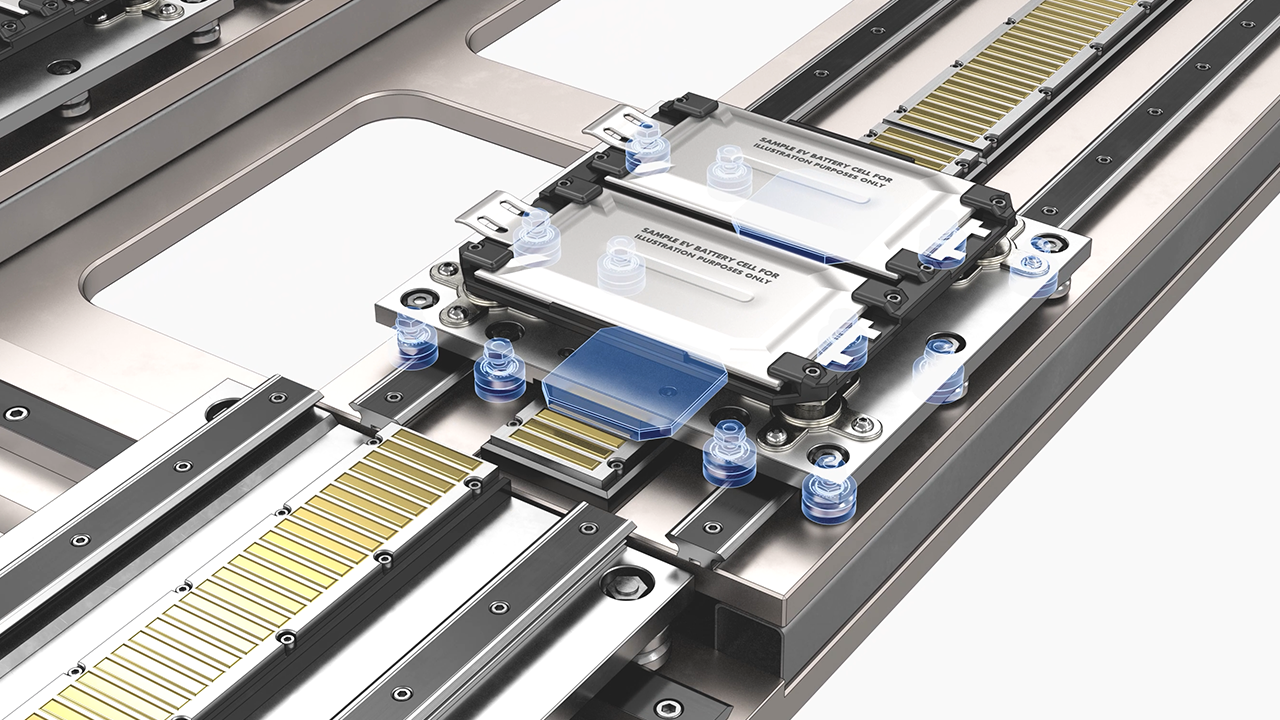

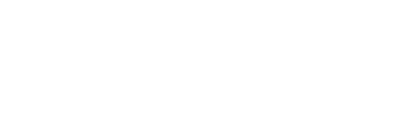

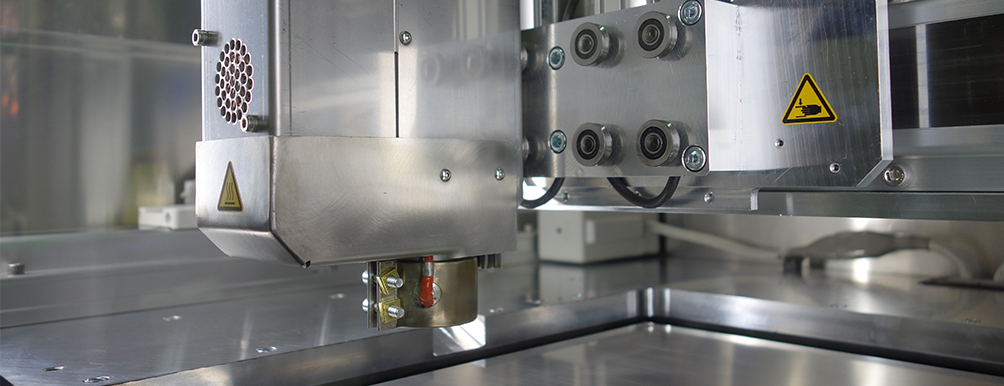

Lorsque l’équipe de AIM3D commença à construire les premiers prototypes de son imprimante 3D, l’ExAM 255, elle était persuadée que trouver les guidages linéaires adaptés à leurs exigences serait une simple formalité – cela ne paraissait pas être une tâche si compliquée. Pourtant, il s’est vite avéré que ce n’était pas le cas. « Pour rendre le procédé d’impression aussi précis que possible, il est capital que les deux têtes d’impression restent parfaitement alignées, y compris à vitesse élevée. Afin d’éviter toute vibration pendant l’impression, le support du plateau d’impression doit être également monté de façon à demeurer absolument stable », explique Rene Zielke, responsable du développement de la société.

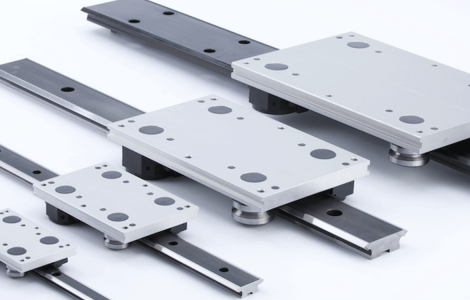

« De plus, comme le mécanisme de montée et descente des têtes d’impression est bien visible par l’utilisateur, il était important pour nous que le guidage linéaire donne une impression de haute qualité » ajoute R. Zielke qui a participé depuis le début au développement de l’imprimante. Alors que le but des ingénieurs de AIM3D était de réduire considérablement le coût de la fabrication additive, tout compromis sur la qualité était hors de question. Cependant, la recherche de la bonne combinaison entre toutes ces caractéristiques tout en conservant un prix abordable se révéla plus ardue que prévu. L’équipe passa en revue un certain nombre de fournisseurs de systèmes de guidage linéaire mais aucune solution ne satisfaisait vraiment ses exigences élevées jusqu’à ce qu’elle trouve HepcoMotion. L’entreprise est spécialisée en solutions linéaires de haute qualité et composants d’automatisation. HepcoMotion, qui célèbre cette année ses cinquante ans, s’est forgée une réputation pour ses produits haut de gamme qui nécessitent peu d’entretien et garantissent une précision absolue.

Ingénierie de pointe

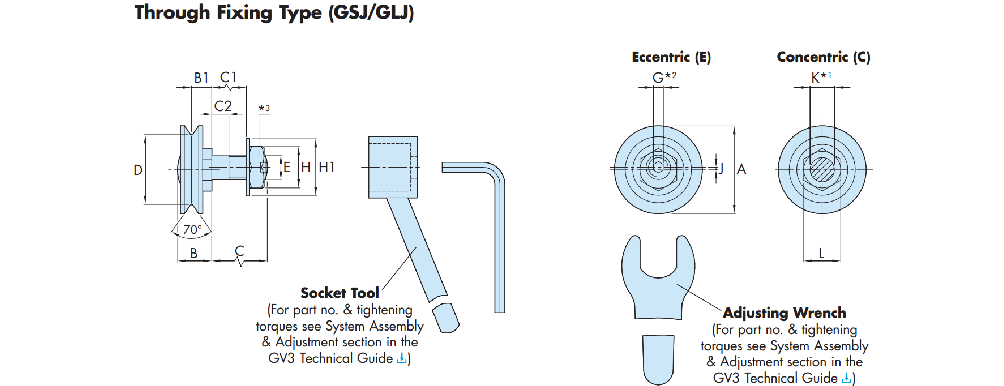

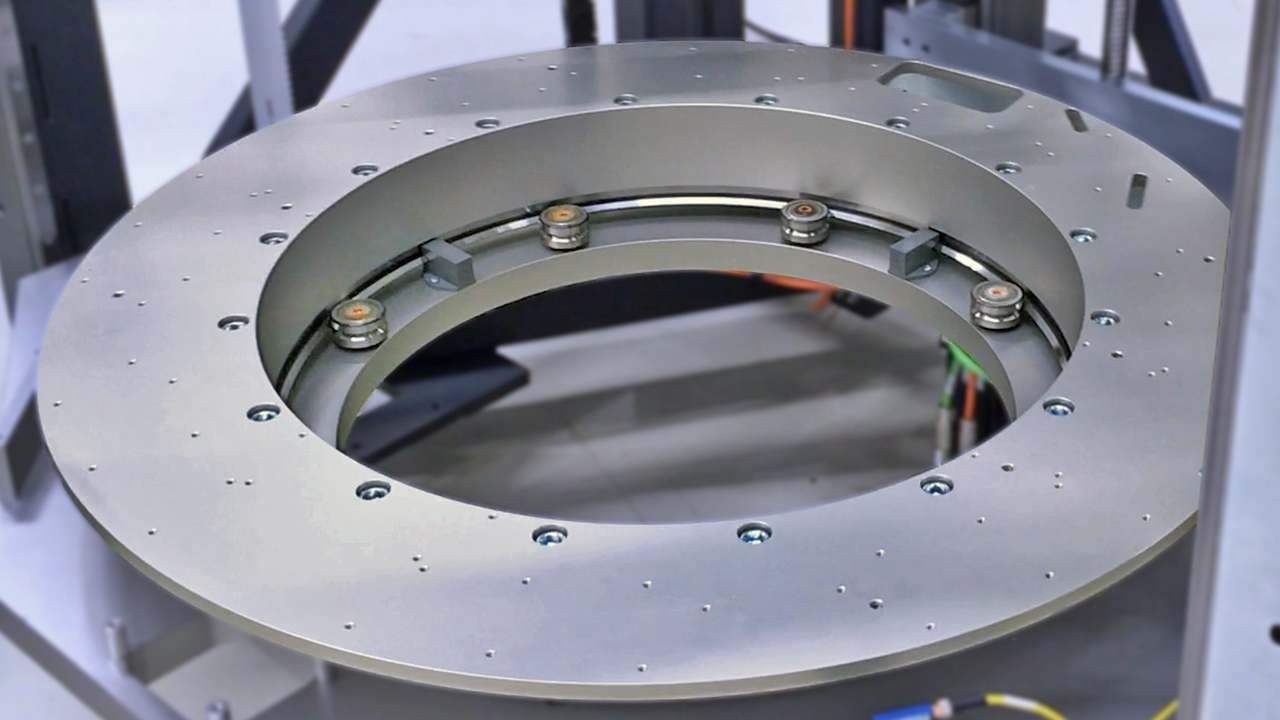

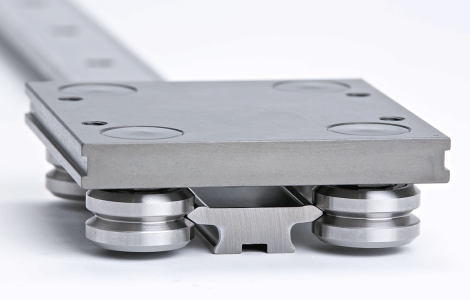

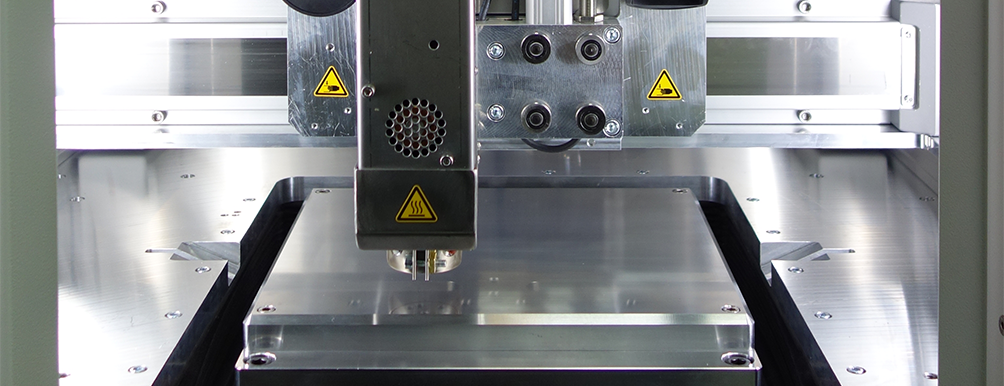

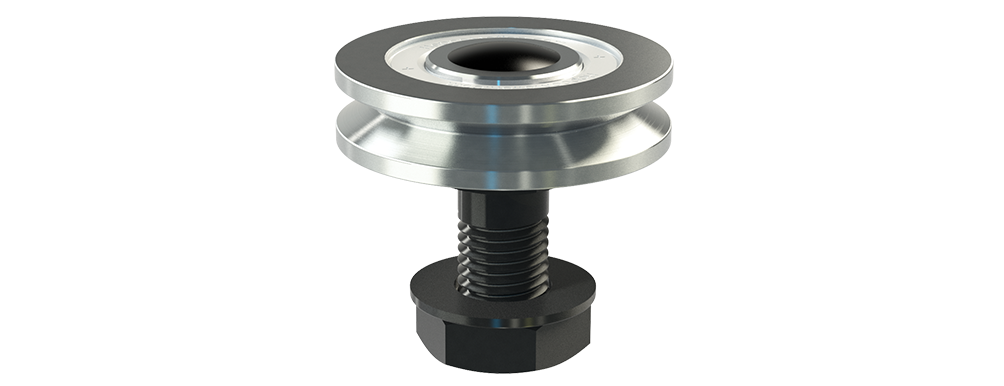

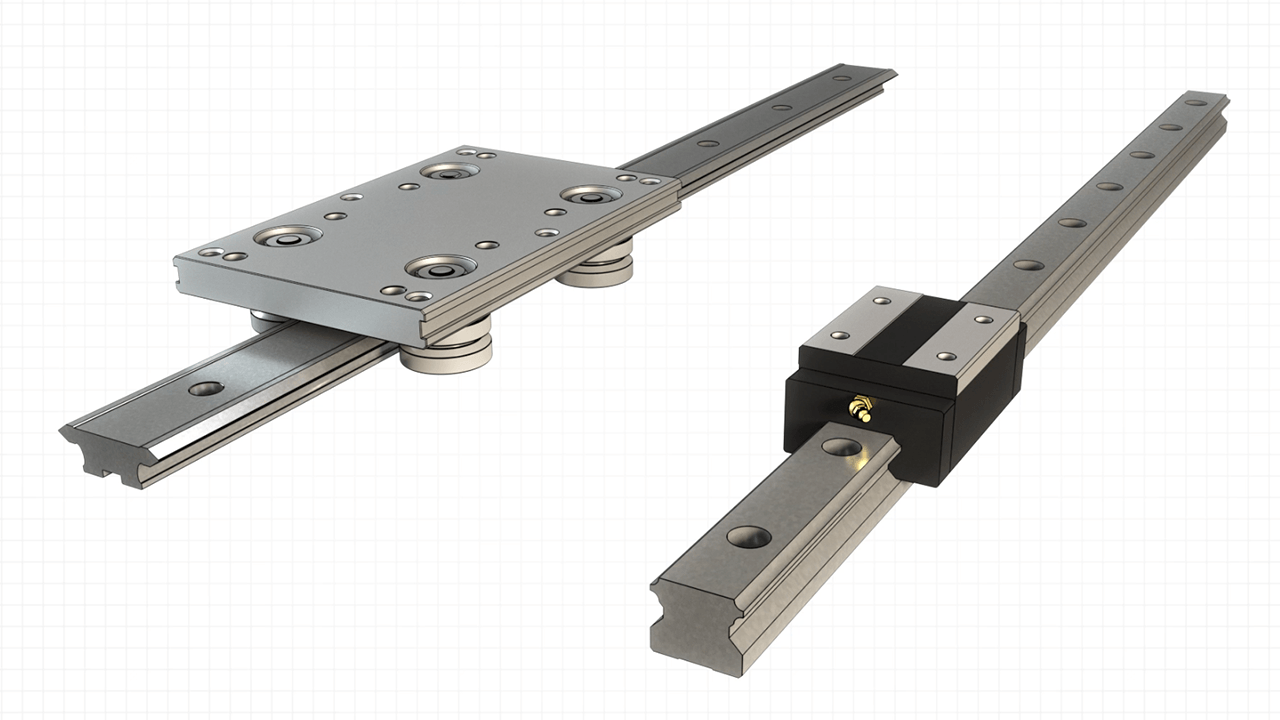

Mark Völkers, responsable des ventes chez HepcoMotion, a conseillé l’équipe de AIM3D sur les produits les plus appropriés pour leur application : “Il n’y avait pas énormément de place dans l’imprimante et les guidages sont soumis à des charges considérables sous forte accélération tout en ayant besoin de fonctionner de manière fiable et précise. Dans le cas présent, les galets extra-plats d’Hepco et le rail NV20 de notre système de guidage linéaire GV3 étaient les meilleurs candidats ” explique M. Völkers.

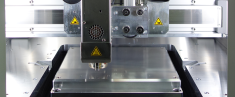

Les galets extra-plats d’HepcoMotion sont montés directement sur les deux têtes d’impression variables, et associés aux rails NV20 d’HepcoMotion, ils veillent à ce que la tête d’impression soit déplacée de haut en bas à une vitesse de 2.5 m/s avec une parfaite précision. Le mouvement latéral est réalisé à l’aide de trois vis à billes ; deux sur l’axe X et une sur l’axe Y. Le mouvement vertical pour l’impression s’effectue grâce à deux vis à billes. L’imprimante ExAM 255 utilise deux têtes d’impression afin de gérer facilement les changements possibles de matériaux. Pendant l’opération d’impression, la seconde tête d’impression qui n’est pas sollicitée, reste en permanence élevée de 10mm de façon à ce qu’elle n’entre pas en contact avec l’objet à imprimer.

Un atout majeur de la gamme GV3 du spécialiste du mouvement linéaire HepcoMotion est l’aptitude de régler les galets et par conséquent d’éliminer le jeu engendré par l’usure tout au long de la vie du produit. “Donc au lieu d’avoir à démonter et remplacer l’intégralité du système de guidage, vous pouvez tout simplement régler notre galet, ce qui évidemment est bien plus rentable en temps et coûts,” ajoute M. Völkers. “La possibilité d’adapter et réajuster le système était cruciale pour nous sachant que même les plus petites variations de l’ordre du micromètre ne sont pas tolérables sur le produit final,” précise R. Zielke.

L’action auto-nettoyante du GV3 était également un facteur déterminant dans cet environnement où la poussière et les débris sont présents en permanence.

Grâce à la forme spécifique des guidages en V, les particules de saleté sont constamment repoussées par le mouvement des galets pendant le procédé d’impression. Cette propriété d’auto-nettoyage garantit une durée de vie plus longue même dans des environnements poussiéreux comme celui de l’impression. “ En fin de compte, les produits Hepco nous ont tout simplement convaincu ; aussi bien la qualité que les caractéristiques du produit étaient appropriées à nos exigences.

Nous avons également beaucoup apprécié de pouvoir disposer d’un échantillon que nous avons pu tester, une attention inattendue vu que nous ne sommes pas encore un gros acheteur,” confie R. Zielke pour expliquer la décision d’AIM3D d’adopter le système GV3 d’Hepco.

Prêt à fonctionner

Deux années de développement ont été nécessaires pour achever l’ExAM255. Aujourd’hui AIM3D est prête à se lancer dans la production en série et n’attend plus que le brevet pour ses têtes d’impression CEM E-1 Extruder. L’imprimante peut traiter presque tous les granulés conçus habituellement pour l’injection plastique, d’un diamètre pouvant mesurer jusqu’à 3mm. “La propriété vraiment exceptionnelle de l’extrudeuse E-1 est qu’elle affranchit son utilisateur de l’achat d’onéreux filaments en polymère ou de poudres métalliques” ajoute R. Radon, qui était assistant de recherche à l’Université avant la création de la société. La possibilité d’utiliser des granulés normalement utilisés pour le moulage par injection rend le procédé bien moins cher. De plus, le même matériau peut servir à la fois pour le prototypage et la fabrication finale, permettant ainsi de rendre la transition entre le prototype et le produit fini plus rentable et rapide pour l’utilisateur. « À ma connaissance, nous sommes la seule société qui a jusqu’à présent réussi à mettre au point une imprimante 3D à usage universel. Même s’il existe certaines machines qui utilisent des granulés en polymère, elles n’offrent aucun choix parmi une gamme de matériaux. C’est cette fonctionnalité qui rend notre système unique » conclut R. Zielke.

Une autre particularité remarquable de l’imprimante de AIM3D est la séparation entre les opérations de modelage et de fusion lors de l’impression. Pendant l’impression, seul le matériau porteur thermoplastique est fondu pour donner au composant sa forme. Ensuite ce dernier peut être retravaillé avant l’étape de frittage. Cela permet donc de minimiser les coûts d’usinage et d’outillage lors du post-traitement. Puis l’agent liant est éliminé du porteur thermoplastique (lors d’un procédé en deux étapes) et finalement fritté dans un four, créant ainsi le produit final.

Les prototypes ont reçu un très bon accueil, en particulier par l’industrie automobile où les plastiques chargés de fibres de verre sont habituellement utilisés. Dans ce secteur, les marges sont faibles et les industriels doivent constamment s’adapter aux nouvelles technologies. Nous avons ici une imprimante 3D qui ne repose plus sur son propre écosystème, mais utilise des matériaux et des outils standardisés facilement accessibles, ce qui permet de réduire les coûts de la fabrication additive. Pièce centrale du système, le GV3 d’Hepco fonctionne depuis plus d’un an au niveau du prototypage et Hepco restera le fournisseur préférentiel d’AIM3D en ce qui concerne les systèmes de guidage linéaire.

“En fin de compte, les produits Hepco nous ont tout simplement convaincu ; aussi bien la qualité que les caractéristiques du produit étaient appropriées à nos exigences. Nous avons également beaucoup apprécié de pouvoir disposer d'un échantillon que nous avons pu tester, une attention inattendue vu que nous ne sommes pas encore un gros acheteu.”

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact