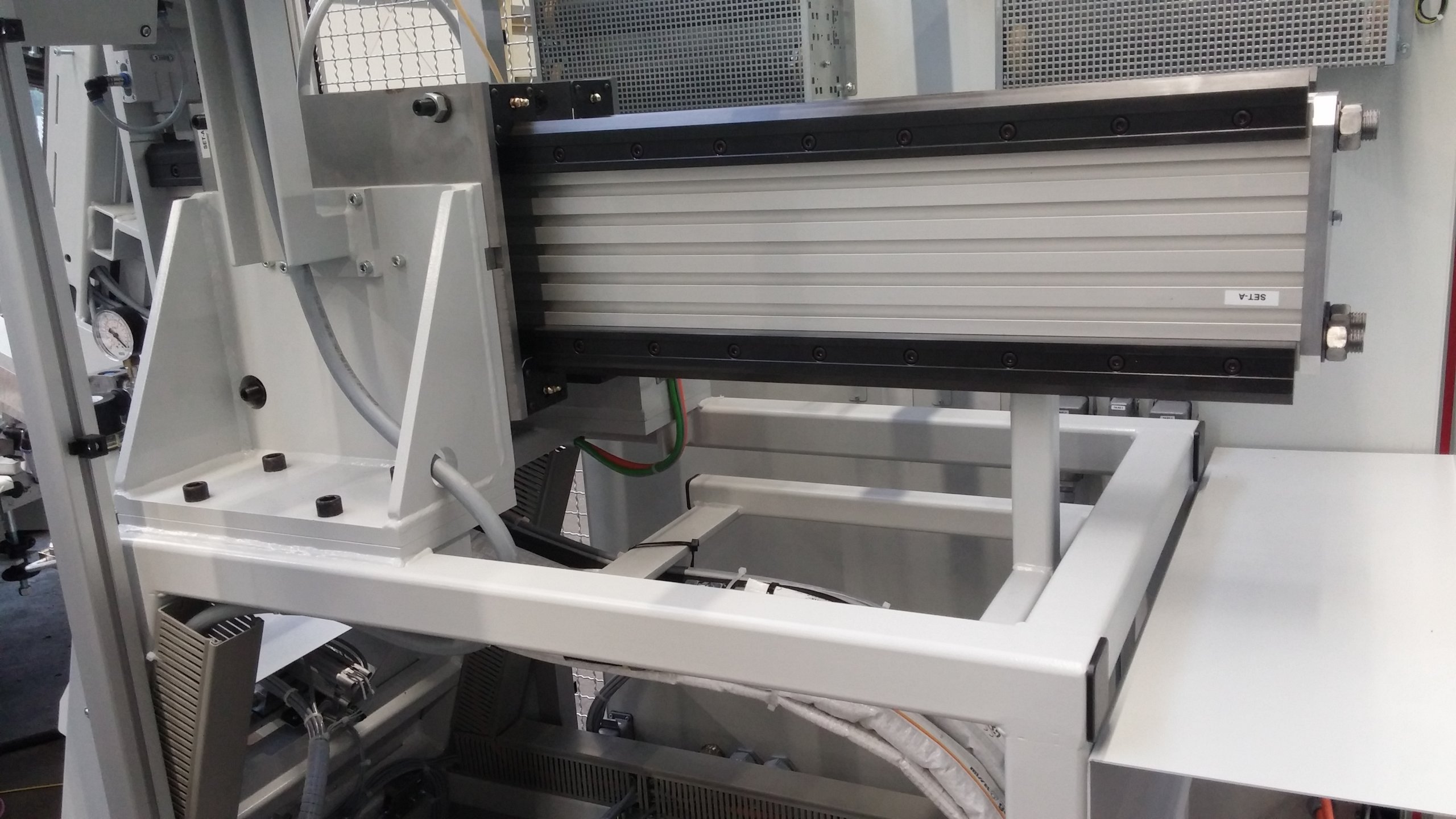

La machine de fabrication de semelles de chaussures conçue par Desma est un véritable mastodonte; l’unité de coulée seule pèse 270kg et se déplace sur des rails de guidage linéaire, déversant du polyuréthane fondu dans les moules de semelles. Afin d’apporter une solution fiable aux fabricants de chaussures du monde entier, DESMA fait confiance à la technologie linéaire robuste d’HepcoMotion.

La fabrication de chaussures a beaucoup évolué à travers le temps; rien que sa semelle a connu plusieurs étapes de développement. Avant les années 1950, les chaussures étaient communément faites de cuir, un matériau qui devenait de plus en plus difficile à approvisionner. C’est pourquoi plusieurs fabricants se sont tournées vers les semelles découpées à la main dans des tapis de caoutchouc puis ajustées à la tige de la chaussure; un travail précis nécessitant pas moins de 37 opérations! L’avènement des machines de moulage par injection, capables de couler plusieurs centaines de pièces par heure, a permis la mise en place de procédés de fabrication plus rapides, plus précis, plus fiables et à des coûts bien inférieurs à ceux de la production manuelle. Ces machines modernes sont maintenant utilisées par de plus en plus de fabricants de chaussures de renom à travers le monde.

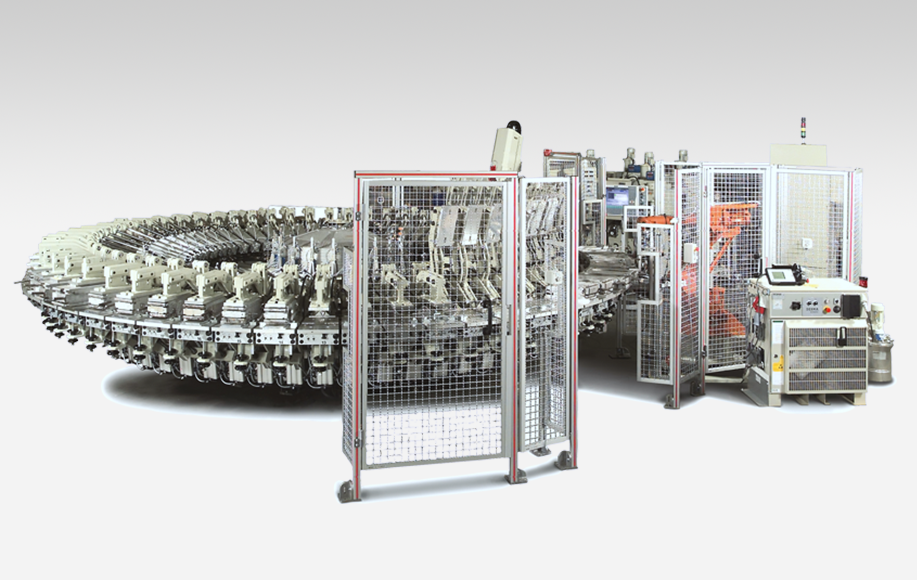

Fabriquer des semelles de chaussure dans un gigantesque gaufrier

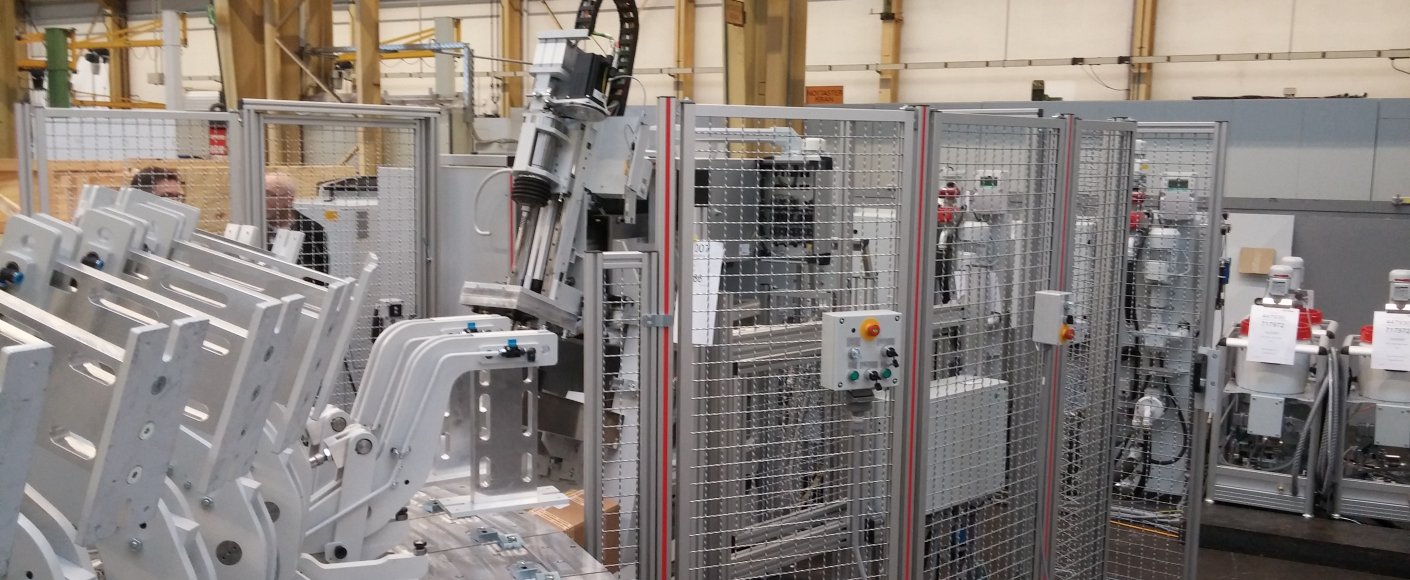

Les machines de moulage par injection de DESMA font penser à une immense roue que l’on aurait couchée sur le côté. Ces machines peuvent héberger 60 moules de coulée de semelles, disposés sur la circonférence de cette table rotative. Juste à côté de cette table, se trouve une installation indépendante munie d’un bras linéaire sur lequel l’unité de coulée est montée. Cette dernière verse dans chaque moule du polyuréthane sous forme liquide (polymère élastique dont une des qualités est de rendre les semelles de nos chaussures confortables et robustes) en environ 6 secondes. Une fois les moules complètement remplis, deux mâchoires disposées de part et d’autre viennent se refermer. Un sceau descend pour imprimer dans le liquide l’inscription de la semelle en train d’être formée. Tandis que le polyuréthane se solidifie, tout comme s’il avait été placé dans un gaufrier géant, la table tourne et l’opération de coulée se répète dans l’empreinte suivante. Enfin, les moules s’ouvrent, exposant les semelles de chaussure durcies. Chaque pièce est retirée manuellement et un agent antiadhésif est appliqué dans chaque moule en préparation de la prochaine tournée.

Un enjeu de taille : trouver des rails de guidage linéaire capables de supporter une charge utile de 270kg

DESMA est le leader mondial des machines de coulée et d’injection pour l’industrie de la chaussure. La société, fondée en 1946 en Allemagne, détient 95% des parts d’exportations et est appréciée par ses clients dans le monde entier pour la fiabilité de ses systèmes. Certains de ses sites de production en Asie sont opérationnels depuis plus de 40 ans.

Dans le cas particulier de la fabrication de semelles de chaussure, l’unité de coulée de DESMA pèse près de 270kg et se déplace sur des rails linéaires – une opération qui se répète pendant des semaines, des mois, des années, des décennies. C’est un enjeu de taille qui exige des rails de guidage linéaire particulièrement robustes, fiables et doux.

La solution : la technologie linéaire adaptées aux fortes charges d’HepcoMotion

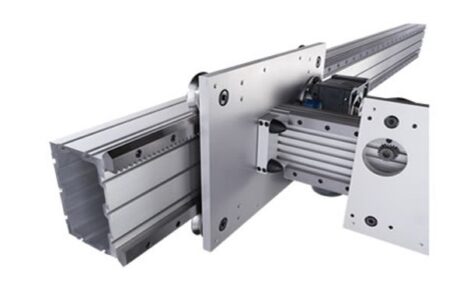

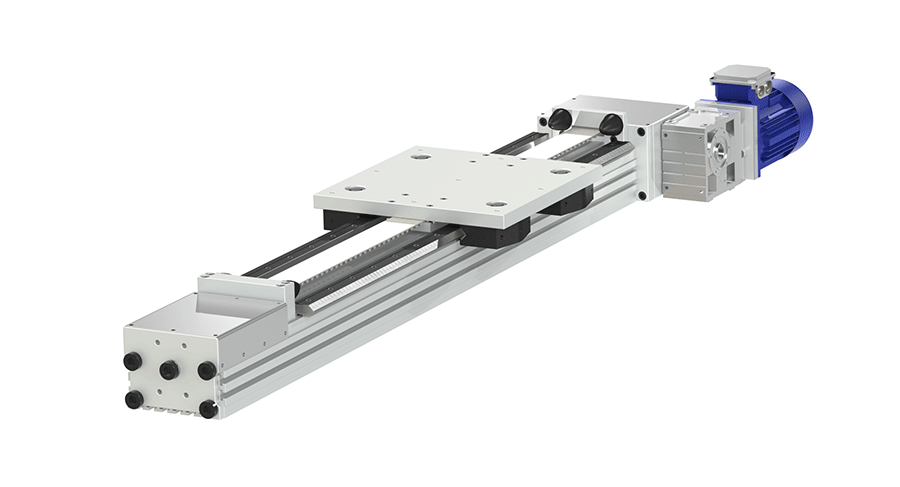

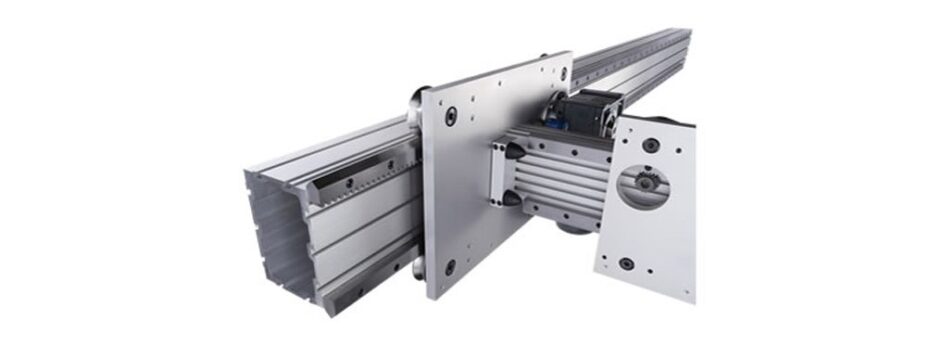

HepcoMotion est spécialisé dans le développement de systèmes de déplacements linéaires et de composants d’automation depuis 1969. Sa vaste de gamme de produits comprend le système de guidage linéaire pour fortes charges HDS2 – un guidage spécialement conçu pour transporter les charges les plus élevées. Parmi cette gamme de produits figure la HB25 – une poutre en aluminium robuste de 130mm de large et 220mm de hauteur, pesant 24kg par mètre. C’est une telle poutre HB25 d’une longueur de 1300mm qui forme le bras qui guide la tête de coulée au-dessus de la table rotative avant de remplir les moules de polyuréthane fondu.

Dans chaque coin de la poutre HB25, un rail en V à bord simple en version inoxydable est monté; les rails inférieurs présentent chacun une crémaillère taillée dans leur face arrière.

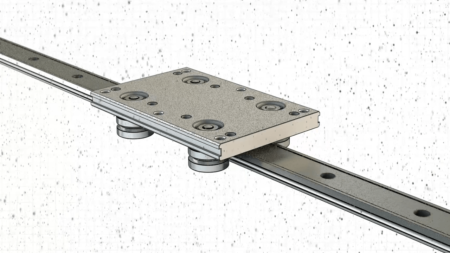

L’unité de moulage est fixée sur deux chariots, chaque chariot étant équipé de quatre galets en V qui assurent la circulation de l’ensemble sur les rails. La technologie de guidage en V d’Hepco est particulièrement bien adaptée à cette application grâce à l’action auto-nettoyante unique des galets en V permettant un fonctionnement durable de

l’équipement. Le mouvement est assuré par un pignon, solidaire du chariot et entraîné par un moteur, qui propulse le chariot dans un mouvement de translation.

Ce dernier va et vient sur 100mm à chaque opération de coulée. Le pignon est en acier trempé rectifié garantissant ainsi une grande fiabilité. Un dispositif de graissage automatique applique une pellicule uniforme de lubrifiant sur la crémaillère et le pignon, diminuant le frottement, et par conséquent réduisant les problèmes d’usure tout en augmentant la durée de vie du système.

“En général les rails sont fixés sur deux poutres placées en parallèle. En assemblant les quatre rails sur une poutre unique, il est possible de gagner de la place, de manipuler des charges utiles assez lourdes et de garantir un fonctionnement sûr et sans faille sur de longues périodes opérationnelles.”

Une technologie linéaire qui minimise les besoins d’entretien

La technologie de guidage linéaire d’HepcoMotion permet de limiter les coûts d’exploitation; si du jeu apparaît dans le chariot, les galets en V excentriques peuvent être ajustés de façon à l’éliminer. L’opération ne prend pas plus de quelques minutes, ce qui n’est pas le cas avec les systèmes traditionnels utilisant des roulements à billes dont le plus souvent les composants ont alors besoin d’être remplacés. La présence de joints en nitrile offre une barrière protectrice contre l’intrusion de débris; de plus les roulements sont graissés à vie en interne, favorisant ainsi un déplacement à faible frottement. “Ces caractéristiques des composants d’HepcoMotions permettent de réduire les temps d’arrêt machine dans les environnements industriels relativement sévères et d’améliorer la productivité de l’usine,” conclut Mark.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact