Pourquoi l’asperge appartient-elle aux légumes les plus chers d’Europe ? Parce que les récolteurs doivent laborieusement couper chaque tige individuellement. Un robot pourrait changer cela, les ingénieurs du Centre de Mécatronique de Brême (BCM) le développent. Il fonctionne avec des outils de récolte, qui coulissent sur des rails de précision HepcoMotion – le spécialiste des systèmes de guidage linéaire.

L’asperge n’a cessé de croître en popularité auprès des consommateurs britanniques, mais pour les agriculteurs, cela signifie un gros stress au printemps. Ils ont à récolter des quantités énormes en très peu de temps (112 100 tonnes en 2015, selon le Bureau fédéral des statistiques). Le travail dans les champs est pénible, les travailleurs doivent couper manuellement chaque tige. Il n’est donc pas étonnant que les agriculteurs aient de plus en plus de difficultés à trouver de la main d’oeuvre et qu’en raison du coût des salaires, ils ne peuvent offrir des asperges qu’à des prix élevés.

L’automatisation est vivement souhaitée et depuis longtemps dans la culture des asperges. Il est vrai qu’il existe de nombreuses approches, mais jusqu’à présent aucune machine n’a été capable de surpasser l’homme quand il s’agit de la récolte. Conscient de ce besoin, le projet Green Asparagus Harvesting Robotic System (Garotics) travail sur le développement d’un robot de récolte pour les asperges vertes. Le Centre de Mécatronique de Brême (BCM), le fabricant de machines d’emballage Strauss à Buxtehude et la société agricole britannique C. Wright & Son, travaillent conjointement sur ce projet.

Le robot utilise une caméra pour identifier les d'asperges prêtes à être récoltées

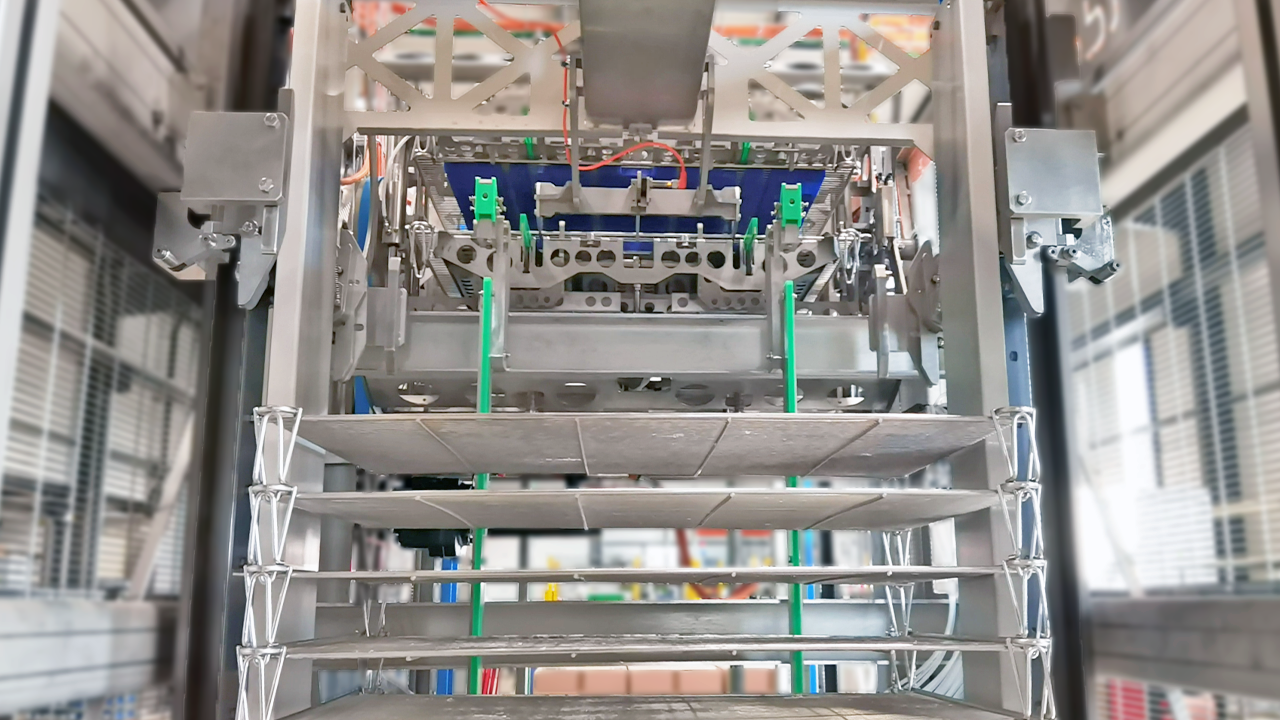

La base du robot de récolte est un châssis à quatre roues, avec traction avant. Au milieu, entre les roues avant, un système de caméra a été installé, il inspecte les tiges d’asperges vertes qui défillent en dessous. Contrairement aux asperges blanches, les asperges vertes poussent au-dessus du sol. Un logiciel de traitement photographique sélectionne ensuite les tiges mûres pour la récolte.

“Il ne serait pas logique de construire une sorte de tondeuse à gazon qui coupe tout, parce que les tiges poussent à des vitesses différentes. L'un des défis était donc de mettre en œuvre un traitement d'image pouvant différencier les asperges selon leur état de croissance.”

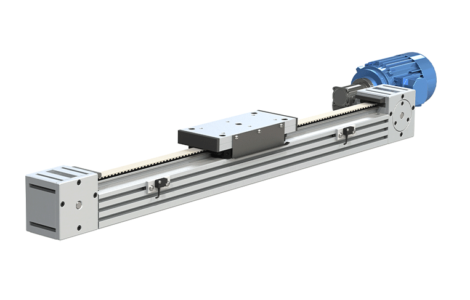

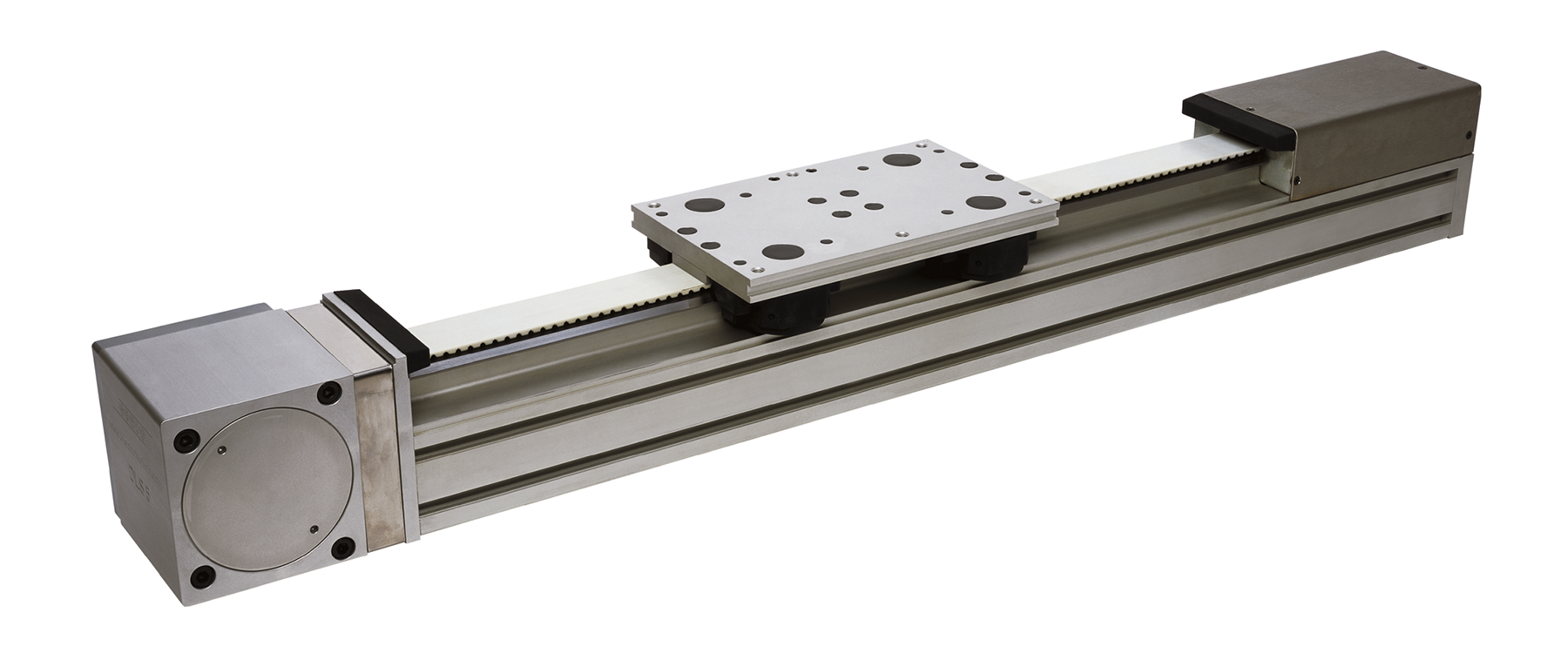

Les rails linéaires HepcoMotion permettent un positionnement précis de l'outil de récolte

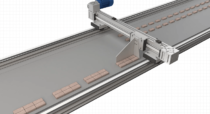

Le logiciel envoie ensuite les coordonnées des échantillons prés à être récoltés à l’outil, qui monté sous un rail de guidage linéaire en acier inoxydable trempé HepcoMotion. La tête d’outil peut se déplacer sur toute la largeur du véhicule grâce à un chariot entraîné par courroie crantée.

La force d’entraînement provient d’un motoréducteur à courant alternatif avec un réducteur à roue et vis sans fin fixé sur le côté du rail de guidage. «Les moteurs du système DLS peuvent avoir une puissance jusqu’a 1,1 kW, et ce réducteur un rapport de réduction de 5 à 75 :1, explique Mark Völkers, Responsable de secteur de la filiale Allemande de HepcoMotion. Cela permet des forces développées jusqu’a 750 Newtons et des vitesses allant jusqu’à 1,4 m/s. Avec des moteurs spéciaux, il est possible d’atteindre 5 m/s. » Le robot de récolte fonctionne simultanément avec deux outils, qui peuvent se déplacer sur deux rails placés l’un derrière l’autre indépendamment de L’autre – permettant un débit élevé.

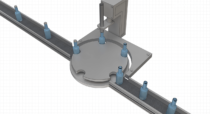

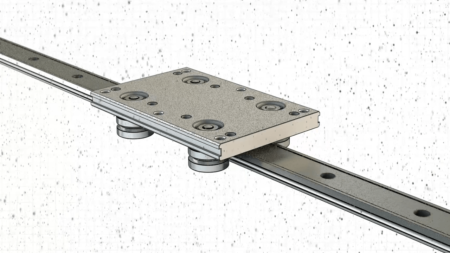

Les secteurs de couronnes de HepcoMotion permettent un mouvement de pivotement avec un seul entraînement.

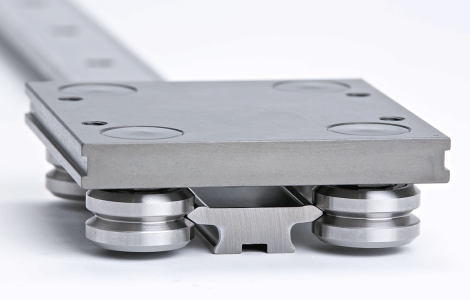

Dès que la tête d’outil est positionnée, le bras de préhension pivote de l’arrière vers le bas. Pour ce mouvement, les ingénieurs ont utilisé un autre système HepcoMotion : PRT2. Cette solution offre un éventail de couronnes et secteurs de couronnes en acier inoxydable. Ils peuvent être reliés par des rails de guidage linéaires pour une diversité de combinaison de circuits ouverts et fermés possibles. Le robot asperge, lui est équipé de secteurs courbes de 90 degrés des deux côtés d’un rail linéaires sur lequel coulisse la tête d’outil. Le bras de préhension est fixé à un chariot, équipé de galets en V concentriques et excentriques. Ces galets roulent de part et d’autres d’un rail circulaire avec pistes de roulement en V trempées par induction.

Le mouvement est effectué au moyen d’une courroie synchrone qui tire le chariot et le bras de préhension sur le rail de 25 mm de largeur, générant ainsi un mouvement de pivotement. Le moteur est monté sur le côté extérieur de la tête d’outil. Un mouvement plus lent devrait être anticcipé, le bras de préhension pourrait alors endommager des tiges d’asperges immatures, pas encore prêtes à être récoltées. Dès que le bras de préhension est abaissé, un vérin pneumatique est déclenché pour simultanément couper et ceuillir l’asperge, pendant que le robot continu de se déplacer vers l’avant à 0,5 m/s. L’ensemble de la tête d’outil se déplace alors sur le côté et va déposer les asperges sur un convoyeur.

“La particularité est que, grâce au système de guidage, un mouvement linéaire et une rotation de la pince sont réalisés avec un encombrement réduit. Le guidage à galet permet également au bras de préhension de descendre relativement rapidement, et grâce à la combinaison d'un mouvement linéaire et de rotation lors de l'abaissement, il est possible de s'adapter à une petite distance entre les tiges de deux asperges.”

Les asperges sont cultivées dans de nombreux pays, ce qui signifie de conditions environnementales très diverses (qui peuvent être chaudes ou froides, poussiéreuses et humide). Ce fut une autre raison pour laquelle les ingénieurs ont choisi des composants HepcoMotion, pour leurs capacités à résister aux conditions environnementales les plus difficiles. «Le principe de guidage en V est pratiquement autonettoyant, dés que le chariot se déplace, il ejecte les particules de la piste de roulement» dit Völkers. En outre, contrairement aux systèmes à recirculation de billes, il n’est pas nécessaire de lubrifier et tous les composants sont résistants à la corrosion. Les asperges ne sont donc jamais en contact avec la rouille. « Une des exigences fondamentales qui doit être remplie dans l’industrie alimentaire. «

Essais sur site

Les ingénieurs, en collaboration avec , C. Wright & Son, leur partenaire Anglais, ont testé la machine de récolte d’asperges en conditions réelles. « Entre autres choses, avec ce test sur le terrain, nous voulions savoir combien de temps les batteries pourraient alimenter la machine en énergie » dit Strauss. L’un des défis fût aussi la rapidité des outils de collecte. «Jusqu’à présent, nous ne sommes pas plus rapide que l’homme», mais si la machine dispose d’une quantité suffisante d’énergie, elle peut travailler, dans les champs, 24 heures durant sans aucun problème. Cela pourrait rendre à l’avenir la récolte plus économique et les asperges moins chères.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact