DEKRON GmbH, anciennement Till GmbH, est une filiale de Krones AG, basée en Allemagne. L’entreprise conçoit et fabrique des imprimantes numériques spécialisées pour l’industrie de la boisson et de la décoration.

Ces machines permettent d’imprimer directement sur les surfaces d’un emballage tridimensionnel, rendant l’utilisation d’étiquettes obsolète. Le procédé d’impression entièrement automatisé, peut fonctionner en régime continu ou séquentiel et est capable de reproduire une variété de motifs sur des contenants cylindriques. La plus performante de leurs imprimantes, la DecoType Performance, est maintenant en service chez leur premier client. L’impression sur les emballages en verre et en PET est actuellement possible et de nouvelles formulations d’encres permettant l’impression sur d’autres supports tels que le polypropylène, le polyéthylène et des métaux sont en cours de développement. Le procédé d’impression peut être adapté pour répondre aux besoins spécifiques de chaque client, et ainsi minimiser les coûts et investissements. Ces conditions imposent toutefois certaines exigences techniques sur le process de production.

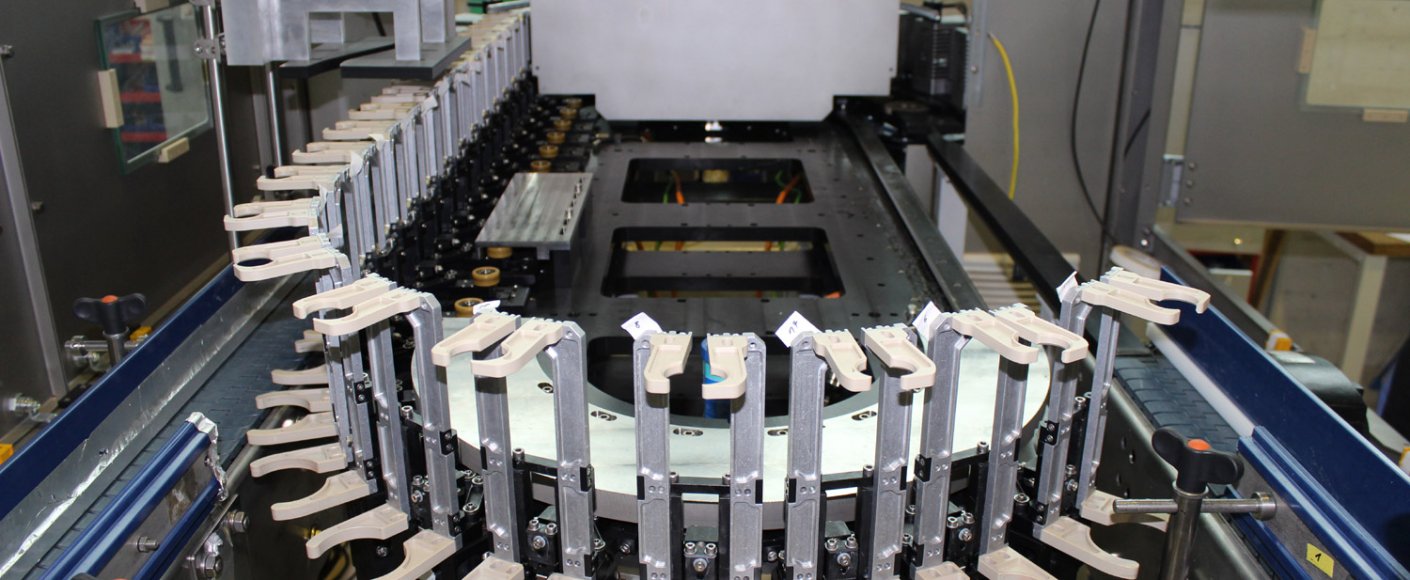

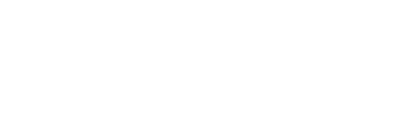

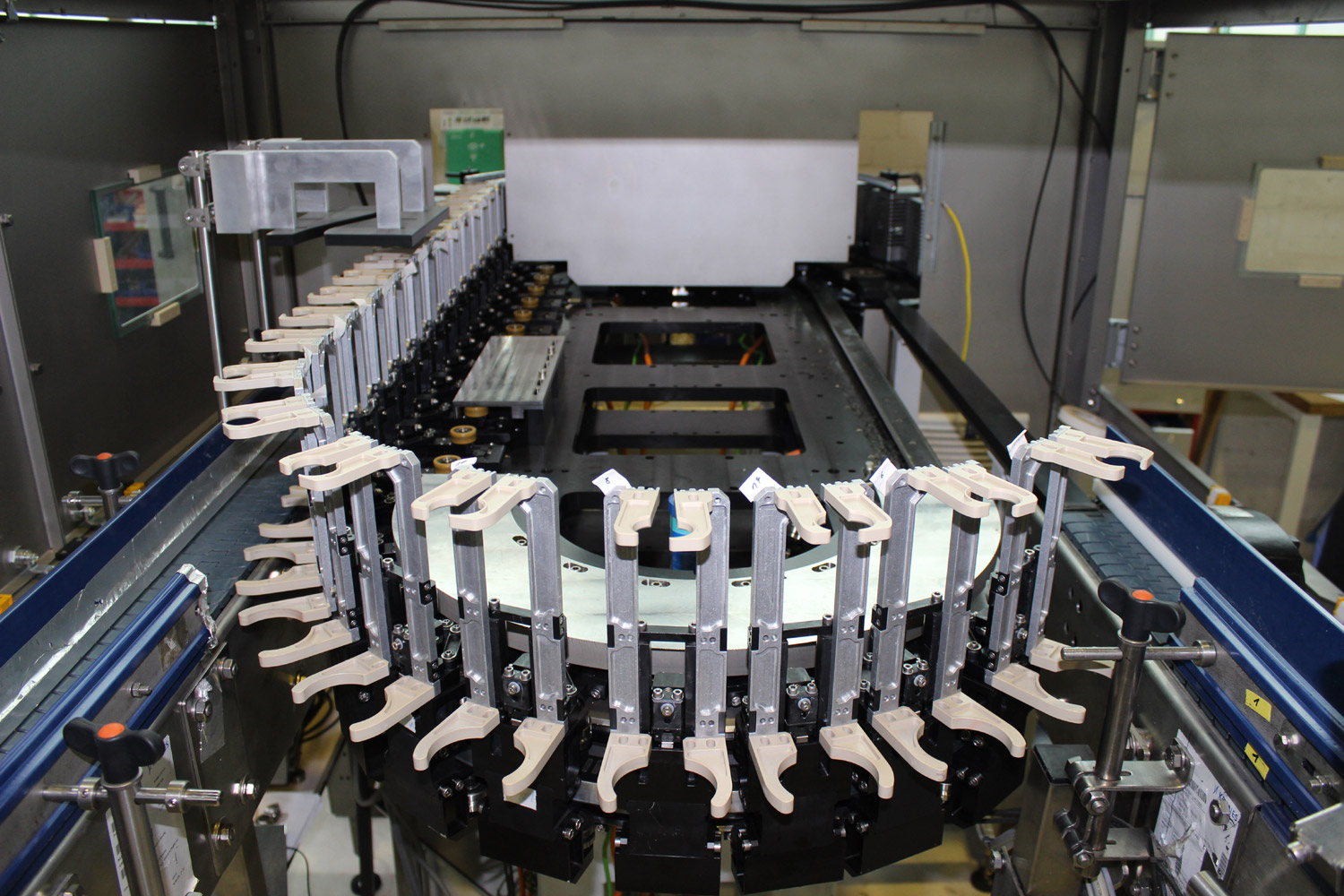

L’imprimante DecoType Performance possède jusqu’à 48 têtes d’impression montées sur un carrousel, chacune étant capable d’imprimer jusqu’à huit couleurs avec une résolution de 360dpi et huit nuances de gris (équivalent à une résolution optique de 1080dpi). Selon les dimensions du flacon, son matériau et la taille de l’ornement à reproduire, la machine peut imprimer jusqu’à 36,000 flacons par heure. Cela inclut des récipients de 47 à 98mm de diamètre et de 50 à 350mm de hauteur. La vitesse d’impression varie de 2 à 4m/s, avec une décélération dans les courbes afin d’atténuer l’effet des efforts inertiels sur le chariot.

En raison des cadences élevées et des différents formats de flacons introduits dans la machine par le convoyeur, il était impératif d’avoir un système de guidage approprié. Ce dernier doit être capable de prendre les récipients et alimenter des presses d’impression spécifiques, évitant celles qui ont été mises hors service car effectuant leur cycle automatique de nettoyage. Le système d’impression fonctionne en trois-huit, 350 jours par an.

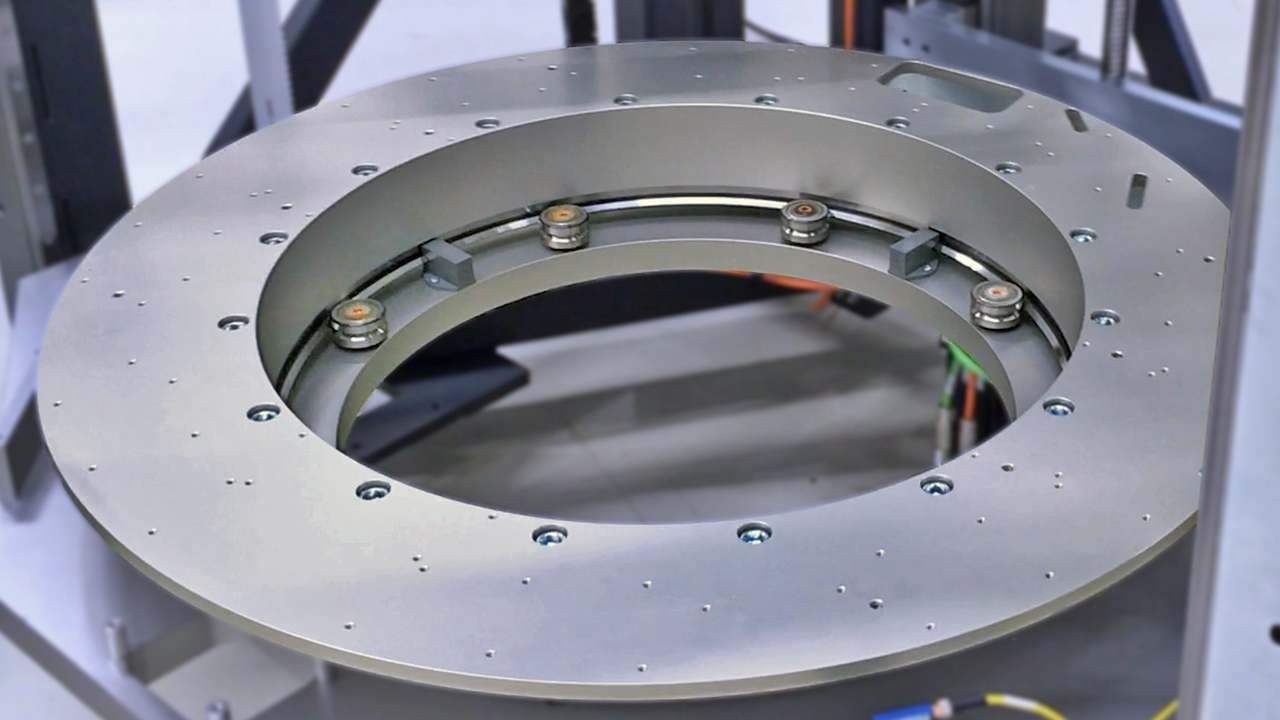

Un circuit circulaire PRT2 d’HepcoMotion a été choisi spécialement pour cette application, en raison de sa polyvalence, son entretien minimum et sa longue durée de vie dans les équipements hautes cadences. Le circuit PRT2 est un élément de base parfait pour un process de production optimisé sur le plan technique, fiable et économique. Les flacons sont fixés aux 48 chariots individuels sur le circuit circulaire PRT2, chaque chariot étant individuellement entraîné par un moteur linéaire Beckhoff XTS.

L’installation doit maintenir une cadence élevée, tout en déplaçant de lourdes charges à grandes vitesses, accélération et décélération. De plus, chaque chariot doit être entraîné individuellement afin de permettre leur séparation pendant les opérations de chargement et de déchargement. Cela exige une très grande précision de mouvement du système de guidage. Une condition supplémentaire était de minimiser les arrêts machine pour cause d’entretien pendant les heures de production.

Après impression, les emballages doivent être retirés des systèmes d’impression. Entre alors en jeu un circuit de guidage secondaire, qui voit défiler jusqu’à 36,000 flacons par heure dans un large éventail de tailles et de formes. En raison du nombre élevé de produits à imprimer, la contrainte sur les chariots pendant les opérations de chargement et de déchargement doit être conservée aussi faible que possible.

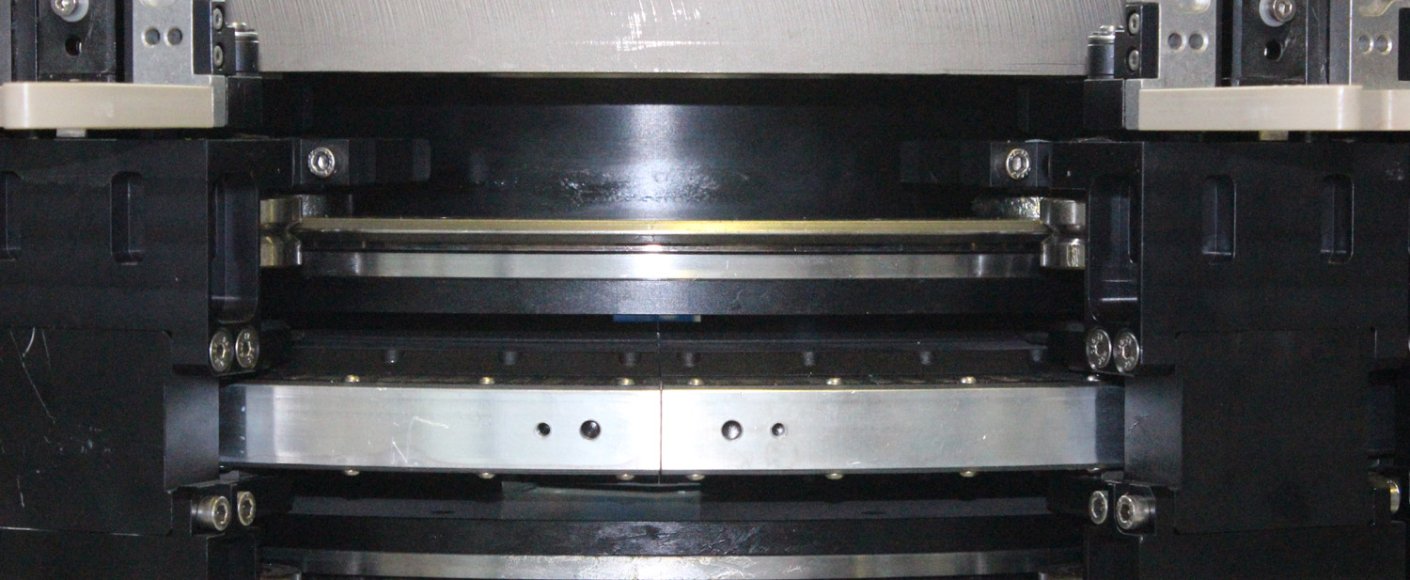

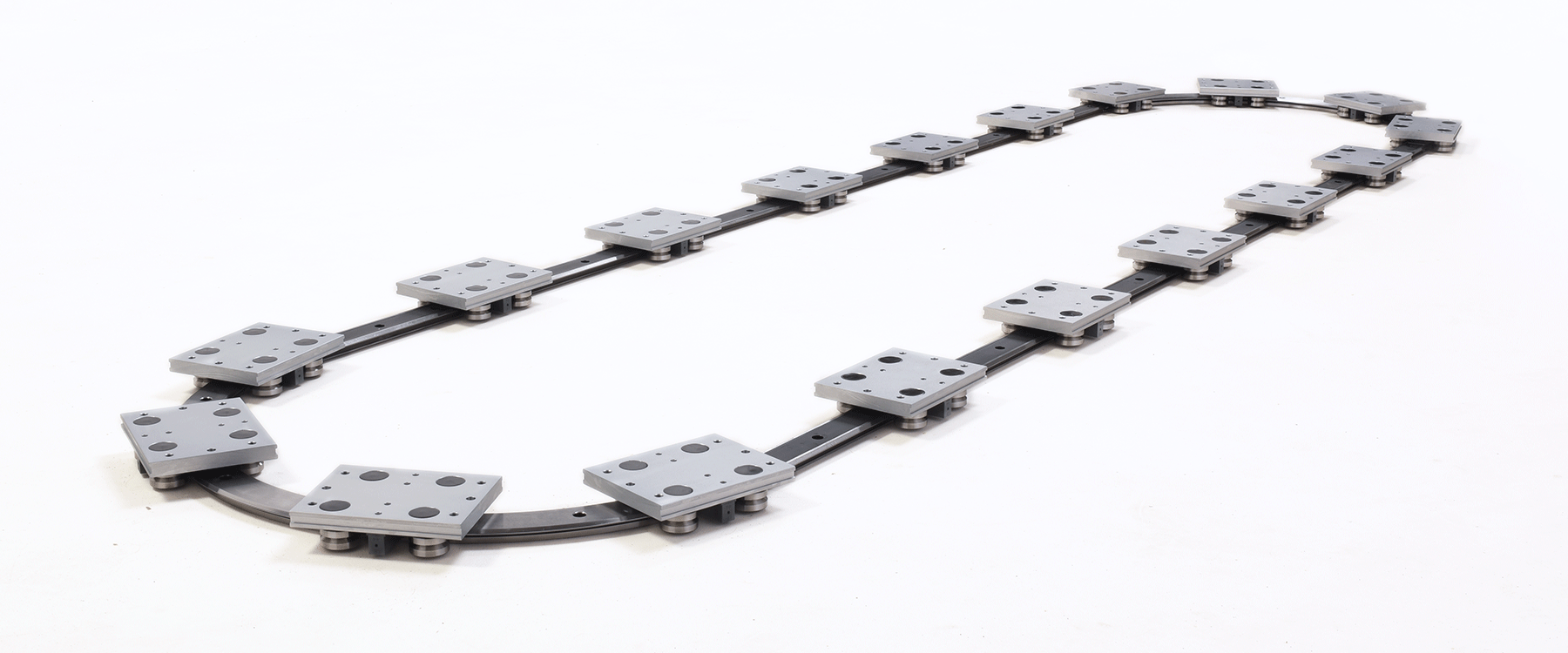

Deux paires de circuits ovales PRT2, avec pistes de roulement en ‘V’, ont été installées pour permettre le chargement et le déchargement du système d’impression. Le premier circuit alimente l’imprimante avec les récipients, acheminés sur un premier convoyeur. Le second circuit décharge les produits et les dépose sur un convoyeur d’évacuation en vue de leur traitement ultérieur. Pour des raisons de stabilité, les systèmes d’alimentation et d’évacuation requièrent deux circuits curvilignes montés en parallèle (l’un au-dessus de l’autre). La distance entre les deux circuits est d’environ 150mm. Les emballages sont chargés et déchargés du système d’impression sur les secteurs courbes de chaque circuit, tangent à l’imprimante.

Effectuer cette opération sur un secteur courbe permet une transition en douceur. À leur vitesse maximale, les chariots se déplacent à 4m/s avec une charge de 1.5kg, engendrant des accélérations centrifuges pouvant atteindre 1G par chariot dans les courbes. Si un circuit unique était utilisé, les chariots seraient surchargés. L’utilisation de deux circuits offre une plus grande stabilité et permet de supporter des contraintes plus élevées

À cette fin, un circuit de guidage PRT2 d’HepcoMotion doté de rails de taille 44, d’une longueur droite de 1255mm avec deux secteurs de 180° et 612mm de diamètre, ainsi que 216 galets en V de diamètre 25mm ont été choisis. Les galets en V sont fixés à des chariots conçus spécialement pour cette tâche par DEKRON GmbH.

Afin de réduire la masse de chaque chariot, la configuration traditionnelle de quatre galets par rail est remplacée au profit de trois galets en V par rail. La diminution du nombre de galets entraîne une nette réduction de la masse, ce qui à son tour minimise la charge exercée sur les systèmes de guidage et l’entraînement.

L’utilisation d’un système de lubrification par le rail pour garantir une lubrification adéquate permet de s’affranchir d’utiliser des lubrificateurs embarqués sur les chariots et par conséquent une réduction supplémentaire de la masse mobile.

Le système de lubrification par le rail intégré dans les circuits circulaires d’HepcoMotion garantit un fonctionnement régulier tout en améliorant la durée de vie. Le lubrifiant est délivré depuis une cartouche à travers des inserts. Il est distribué sur tout le pourtour du circuit par les galets, assurant une pellicule lubrifiante lisse et uniforme sur la piste de roulement. Dans cette application particulière, un lubrifiant approuvé pour utilisation dans l’alimentaire est utilisé.

L’assurance d’une lubrification convenable conduit à réduire le besoin de maintenance, ce qui minimise les temps d’arrêt éventuels de chaque machine.

Afin de maintenir un niveau de maintenance minimal, les cartouches de lubrification qui alimentent le système, doivent être remplacées à intervalles réguliers pour assurer un graissage adéquat. DEKRON effectue un contrôle d’entretien annuel des autres composants de chaque système SmartPrint.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact