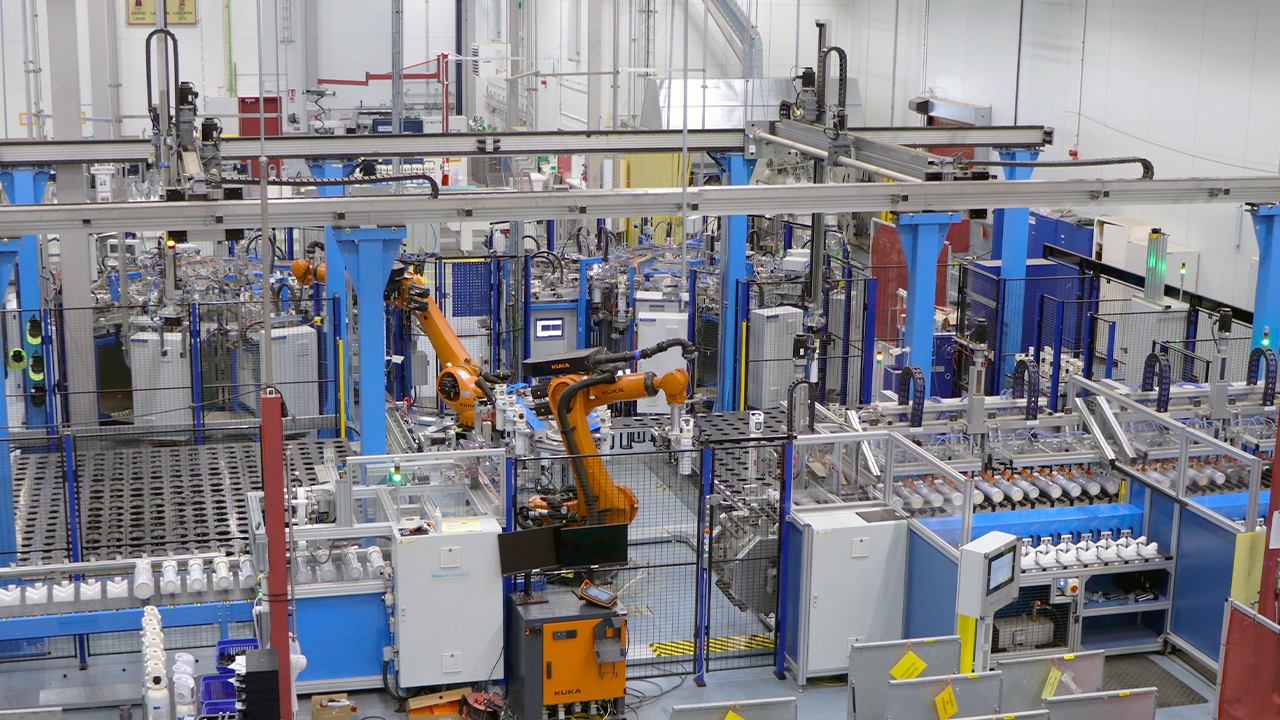

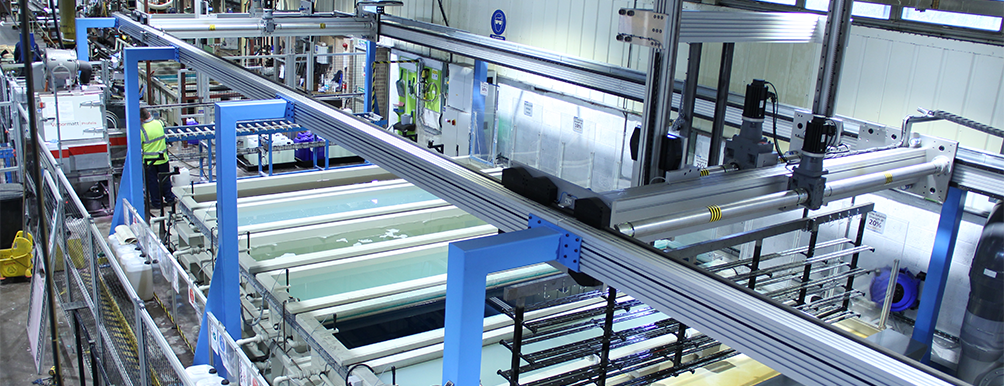

Le spécialiste du mouvement linéaire HepcoMotion a récemment modernisé son système principal de brunissage au Royaume-Uni en adoptant son propre portique entraîné par crémaillère HDS2 pour tremper ses rails, couronnes et circuits dans une installation de traitement de surface à stations multiples.

Le procédé de brunissage confère aux pièces métalliques une couleur noire, ce qui améliore leur apparence visuelle, apportant uniformité et consistance. Le brunissage est une étape majeure du process de fabrication d’Hepco où tous les produits, à l’exception de ceux en acier inoxydable ou bien pour répondre à des commandes spéciales, sont noircis.

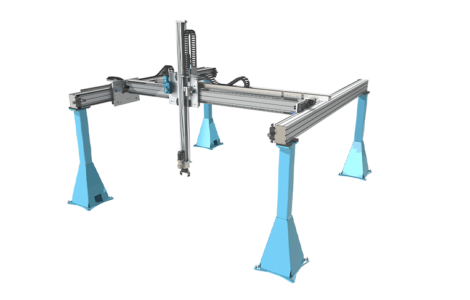

L’installation de brunissage a une portée de 16 mètres et contient 7 cuves d’immersion distinctes (4 cuves de traitements chimiques et 3 cuves de rinçage en eau claire). Les rails à noircir sont maintenus dans un module de trempage capable d’accueillir à chaque opération jusqu’à 16 rails de 4.32 mètres de longueur. Ce module est alors saisi par le portique, avancé puis abaissé dans chacune des 7 cuves à tour de rôle. Le portique est élaboré à partir des guidages linéaires forte capacité HDS2 d’HepcoMotion qui offrent une large gamme de galets en V et de composants linéaires pour la manipulation des charges les plus lourdes. Le portique HDS2 d’Hepco convient parfaitement bien à cette application car il s’agit d’un système de très grande capacité avec l’avantage d’une maintenance faible.

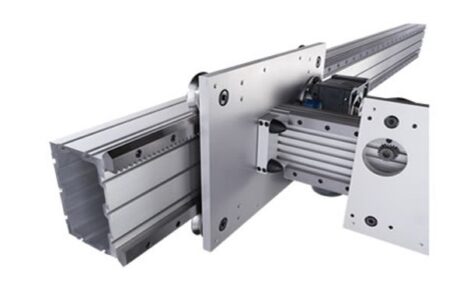

Axe X

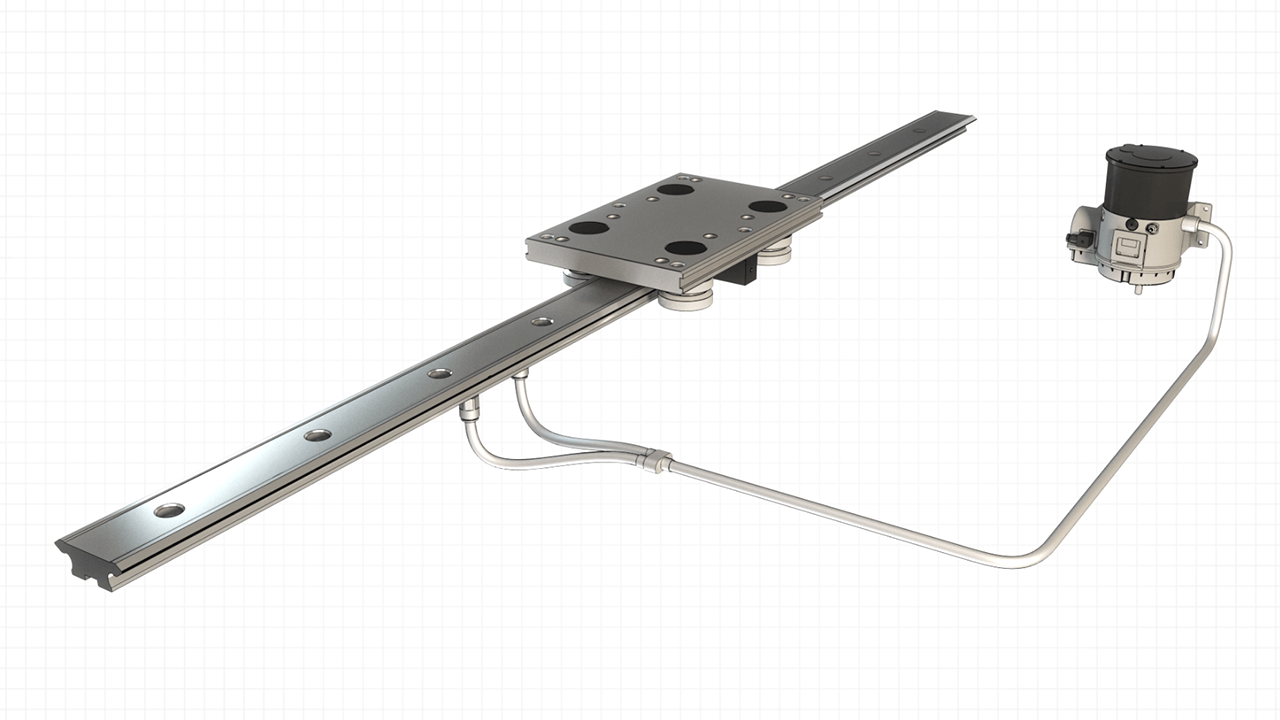

L’axe X comprend 2 poutres en aluminium HB25 de 16.16m de long, chacune étant équipée de 2 rails HD à bord simple. Des rails en V sont montés sur une poutre, des rails plats sur l’autre, ce qui compense les écarts de parallélisme entre les deux poutres. Un parallélisme de +/- 2.5mm garantit la réduction du temps de montage nécessaire à l’assemblage précis du système. De plus, cette tolérance des défauts d’alignement permet au système de résister aux charges déportées. Les rails sont équipés de crémaillères de module 3. Des chariots à 6 galets sont utilisés pour supporter les charges plus élevées.

Se déplaçant à une vitesse nominale de 0,5 m/s, l’axe X a été optimisé pour évoluer à une vitesse constante et uniforme afin de garantir une position stable aux rails sur le module de trempage. Les rails ne peuvent pas être attachés au module car cela entraînerait un noircissement non homogène de leurs surfaces. Le système HDS2 peut se déplacer jusqu’à 4 m/s mais cette vitesse n’est pas requise pour l’application présente.

Axe Z

Avec une charge utile de 700 kg, des rails HDS2 ESR (HS24ESRV) sont utilisés sur l’axe Z, permettant jusqu’à 4 fois la capacité de charge du rail HDS2 classique. Les rails ESR sont usinés avec précision à partir d’acier trempé de haute qualité pour permettre une excellente capacité de charge et une remarquable résistance à l’usure. Fournis avec une crémaillère module 5, ces rails ont été conçus pour s’adapter parfaitement à la gamme de composants HDS2 d’Hepco, permettant ainsi des économies sur le précieux temps d’assemblage. Les rails sont fixés sur une poutre, qui héberge également les moteurs, les réducteurs et les arbres d’entraînement qui assurent le mouvement vertical et horizontal.

L’axe Z se déplace à 0,5 m/s avec une longueur de course de 1,5 mètre pour soulever et plonger les rails dans les cuves d’immersion. Deux têtes sont utilisées pour assurer la stabilité des rails durant la manoeuvre sur 4 mètres de longueur : une forme et une taille ambitieuses. Le temps d’immersion dans chaque cuve varie de 30 à 240 secondes, selon la nature du traitement. Entre deux bains en solution chimique, les rails sont immergés dans une cuve de rinçage remplie d’eau claire de façon à nettoyer les rails et éviter toute contamination croisée des produits chimiques au cours du process.

Répétabilité du mouvement

Lorsque le module de trempage passe d’une cuve à une autre, le déplacement doit impérativement être fluide et répétable. Le système aligne le module de trempage sur des positions qui se répètent le long des 16 mètres de portée du portique avec un défaut d’alignement acceptable de +/- 0,25 mm, ainsi les rails sont positionnés précisément au-dessus des cuves respectives où ils vont être trempés. Le portique est programmé pour se déplacer depuis une position de départ vers chacune des sept cuves à des intervalles de temps pré-définis avant de revenir se poster exactement à sa position initiale. Cela est rendu possible par les moteurs et les réducteurs choisis, mais aussi grâce à la rigidité et l’exactitude du système HDS2 d’Hepco.

Faible maintenance

Étant une application à haut rendement transportant des charges élevées sur de longues distances, la nécessité d’avoir un système à faible maintenance était un facteur clé. Toute interruption d’activité lors du process de brunissage peut potentiellement avoir des conséquences sur les commandes et les temps de livraison. Il était donc crucial que le système fonctionne en régime continu, sans avoir à être régulièrement immobilisé pour des travaux d’entretien routiniers, tels que les procédures de re-lubrification.

Des patins de nettoyage à faible maintenance ont été utilisés, permettant une protection et une étanchéité efficaces, tout en éjectant les poussières du chemin de roulement. Le portique est également muni d’un système de lubrification automatisé qui dispense le lubrifiant directement sur les surfaces de contact entre le rail et les galets en V, assurant ainsi un graissage continu du rail. Le système n’a pas à être interrompu à intervalles réguliers pour une nouvelle lubrification, ce qui minimise les temps d’arrêt du procédé de brunissage et maximise la rentabilité de l’installation.

Lorsqu’elles sont requises, les opérations d’entretien sont simples et n’empiètent pas trop sur les temps de production.

Tous les galets utilisés dans les chariots de portique HDS2 d’Hepco sont de type amovible et peuvent être démontés du chariot sans avoir à retirer ce dernier depuis l’extrémité de la poutre. De ce fait le process complet est rapide et peut être réalisé dans un temps d’arrêt machine minimal. De plus le guidage n’a pas non plus besoin d’être changé.

Technologie de Guidage en V

Le portique HDS2 d’Hepco repose sur la technologie précise du guidage en V. Le système de guidage en V d’Hepco dispose d’une action d’auto-essuyage unique qui expulse les débris, ce qui la rend très efficace dans les environnements industriels hostiles, tels que le siège de production d’Hepco. La vitesse tangentielle au diamètre externe du galet étant supérieure à celle du diamètre interne, le différentiel de vitesse entraîne les particules plus proches du centre à s’exiler en périphérie, avant d’être évacuées. En raison de la géométrie du contact rail/galet, les débris sont éjectés vers l’extérieur du galet dans un mouvement spiralé, loin de la piste de roulement.

Qualité et uniformité

Le système linéaire précédemment utilisé par HepcoMotion consistait à déposer les rails sur des convoyeurs, puis les produits chimiques étaient pulvérisés sur les rails pendant leur passage dans les différentes cabines de pulvérisation. Le problème le plus important avec ce système était la qualité et le manque d’uniformité du procédé, car les surfaces des rails après-traitement n’étaient pas noircies de façon homogène. De plus, le fonctionnement du vieux système nécessitait la présence d’au moins trois techniciens, tandis que le nouveau système automatisé requiert seulement une personne, ce qui résulte dans la réduction importante du coût de main-d’oeuvre. En traitant 0.9 mètre de rail par minute, le nouveau portique a permis d’améliorer à la fois la qualité et la consistance du produit fini, tout en diminuant le nombre de techniciens requis.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact