Les temps d’arrêt peuvent être le pire cauchemar d’un fabricant, en particulier si une chaîne de production ne peut pas être remise en route rapidement.

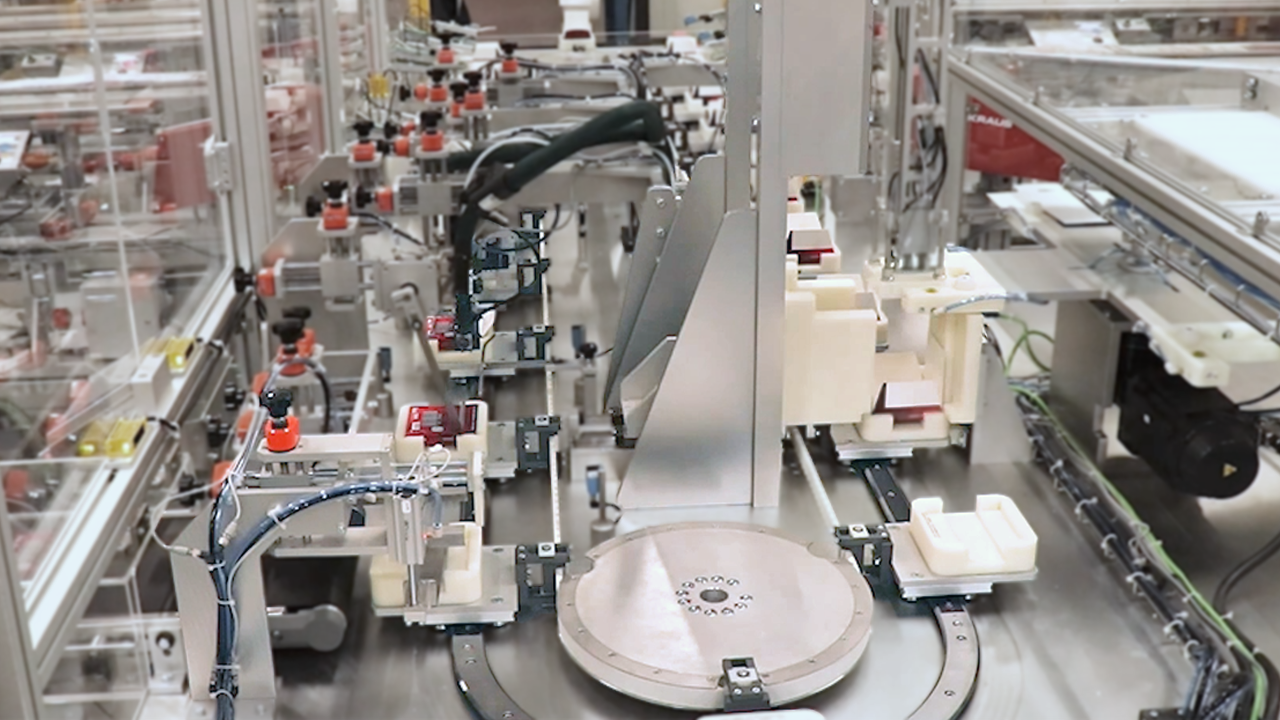

Quand le constructeur de machines Néerlandais Smart Automation a été chargé par un des plus grands fabricants au monde de cartouches d’imprimante de concevoir une machine capable d’automatiser entièrement l’emballage d’une gamme variée de cartouches, il était crucial de construire une installation robuste et durable.

Un des principaux défis que Smart Automation devait résoudre, était de trouver un système de guidage qui pourrait être intégré en toute sécurité au cœur de la nouvelle machine. Le système devait fonctionner pendant plusieurs années sans maintenance. Les recherches de l’équipe néerlandaise étaient au départ infructueuses. Les concepteurs de Smart Automation passèrent plusieurs fabricants en revue avant de finalement jeter leur dévolu sur HepcoMotion, un leader dans le secteur des systèmes de guidage linéaire. “La qualité et le prix nous ont convaincus,” confie Roland Mulder, chef de projet de Smart Automation.

Highly complex

À première vue, emballer des cartouches d’imprimante peut paraître une tâche assez simple. Cependant le cahier des charges exigeait une machine capable de prendre en compte six modèles standards et leurs emballages associés, dont quatre combinaisons différentes de cartouches d’imprimante. Il était également essentiel de pouvoir passer d’un modèle à l’autre en quelques minutes seulement. “Réunir tant de complexité en une seule machine représentait pour nous un vrai défi”, explique l’ingénieur en mécanique.

Jusqu’à présent, Smart Automation employait pour chaque type de cartouche d’imprimante une machine de conditionnement différente. Ce n’était pas l’idéal aussi bien en terme de temps que d’efficacité. Smart Automation a réussi à relever le défi de ses clients en combinant de façon ingénieuse des technologies innovantes. Même le châssis d’une vieille machine a pu être récupéré pour la nouvelle installation. “Nous avons beaucoup appris de ce projet et, bien qu’il y ait des aspects que nous approcherions de manière différente aujourd’hui, nous sommes très satisfaits du résultat obtenu,” confie R. Mulder de Smart Automation.

Les cartouches sont déposées par une trieuse sur quatre convoyeurs, un pour chaque couleur d’encre (noir, cyan, jaune et bleu) qui vont les acheminer vers la nouvelle machine où elles seront remplies. Quatre robots saisissent deux rangées de quatre à neuf cartouches chacune, et les déposent sur deux pistes de chargement en parallèles, selon la disposition exigée par chaque modèle. Quatre préhenseurs, conçus spécialement par Smart Automation, attrapent deux cartouches chaque seconde et les déposent dans un plateau sur le convoyeur.

Pendant cette opération, un lecteur numérique de codes à barres va permettre de s’assurer que les bonnes couleurs sont placées sur chaque plateau. Un maximum de 480 cartouches par minutes peut être traitées de cette façon.

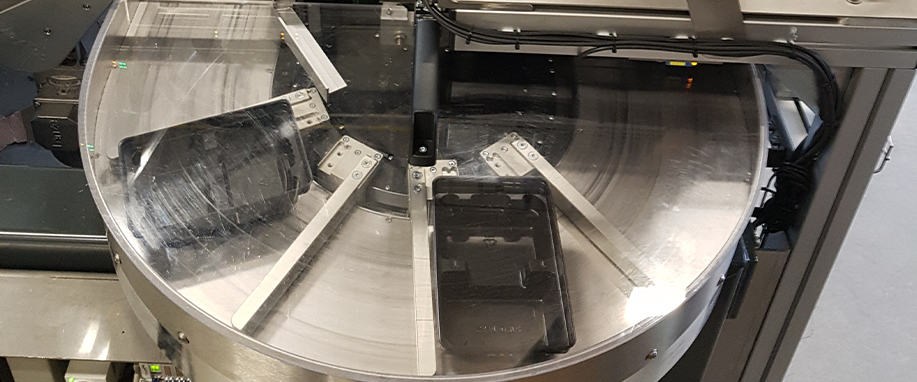

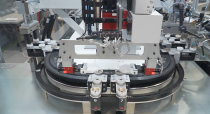

Une caractéristique fondamentale de la machine est sa capacité de modifier rapidement les configurations du produit. Cela est devenu possible grâce à la technologie d’entraînement linéaire eXtended Transport System (XTS) de Beckhoff et au système de guidage GFX d’HepcoMotion spécialement développé pour le XTS (intégrant le système 1-Trak d’HepcoMotion), permettant de contrôler individuellement les movers afin de déplacer les produits d’un point à un autre.

Le défi : la poussée

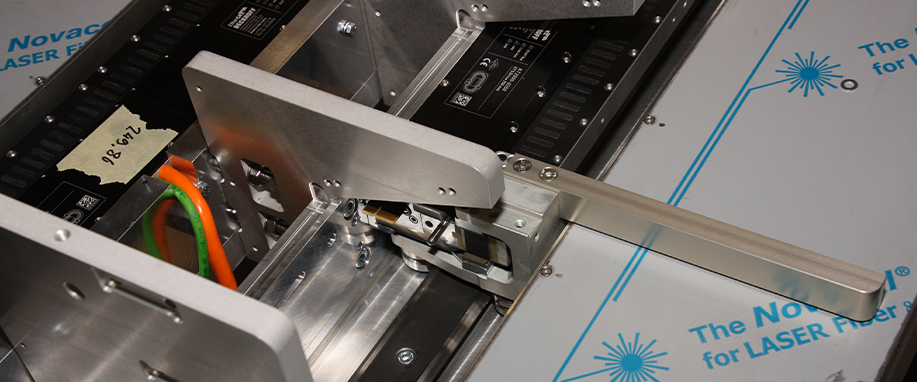

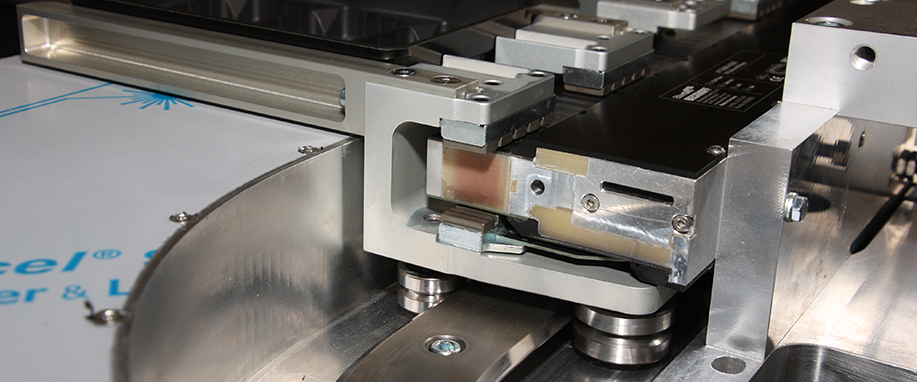

La longueur développée totale du système XTS dans la machine est de 5m, sur lequel circule un total de 32 movers. Le système 1-Trak d’HepcoMotion dispose de deux guidages linéaires en V rectilignes et de deux segments d’extrémité clothoïde. Ce qui est inhabituel avec cette construction, ce sont les plateaux qui ne sont pas fixés directement sur les movers, mais glissent sur une sole et sont entraînés par un pousseur monté sur chaque mover.

Pour faciliter la construction, le circuit de guidage GFX est fixé sur une plaque support continue surdimensionnée, ce qui rend l’accès au rail de guidage et aux movers à trois galets difficile. C’est une des raisons pour laquelle il était si important que le système soit opérationnel pendant un long laps de temps avant que des interventions de réglage et de maintenance ne soient nécessaires. Pour faciliter le processus, un système automatique de lubrification a été incorporé dans le circuit de guidage GFX d’HepcoMotion. Qui plus est, les concepteurs voulaient s’assurer que les movers à trois galets ne nécessiteraient aucun réglage aussi longtemps que possible. “A cause de la présence des longs pousseurs sur chaque mover, le centre de gravité se retrouve relativement éloigné du centre du mover. Combiné à la vitesse du déplacement, cela applique un moment sur chaque mover, ce qui représente un défi de taille en terme de durée de vie des guidages,” explique R. Mulder.

“Cela veut dire que nous devions adapter nos calculs de performance et cycle pour prédire avec exactitude la durée de vie de notre produit,” précise Jason Cox, directeur technico-commercial d’HepcoMotion, qui a supervisé le projet.

Contrairement aux attentes

“Afin d’obtenir une durée de vie maximale, nous avons testé différents profils de mouvement et conçu la plaque support en étroite collaboration avec Smart Automation”, ajoute J. Cox. “En temps normal, l’accélération devrait être minimisée afin de prolonger la durée de vie de nos guidages en V, mais la conception exceptionnelle de la machine pour cette application et les fréquents démarrages et arrêts nous ont contraints à repenser notre stratégie,” explique-t-il. La solution a été de maximiser l’accélération et réduire la vitesse maximale. Cela a permis dans le cas présent une diminution des forces centrifuges, avec en retour un prolongement de la durée de vie des galets en V. La vitesse de pointe optimale était fixée à 2.13m/s, avec une charge de 0.293kg et une longueur de pousseur de 52mm. “Bien que HepcoMotion prévoyait initialement une durée de vie de 10 ans pour ses galets en V, nous avons finalement dû nous contenter de 5 ans car le moment appliqué sur le système était trop élevé,” justifie R. Mulder.

Comme on pouvait s’y attendre, la mise au point de la machine a pris 18 mois, un peu plus longtemps que pour nos projets habituels.

“En ce qui me concerne, le temps n’était pas le facteur essentiel. C’étaient la qualité et la garantie que tout fonctionnerait bien. HepcoMotion nous a transmis ses plans pour les intégrer dans notre conception de machine qu’une fois certain que le produit allait répondre à l’application. C’était la chose la plus importante pour moi. Depuis maintenant un an, la machine est chez notre client et lui donne entière satisfaction.”

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact