Spie GmbH is verantwoordelijk voor de reparatie, het onderhoud en de renovatie van machines voor een toonaangevende treinfabrikant in Duitsland. Ze stonden voor een moeilijk probleem: een oud DUO-lassysteem was meer defect dan dat het in bedrijf was en bezorgde het bedrijf constant hoofdpijn.

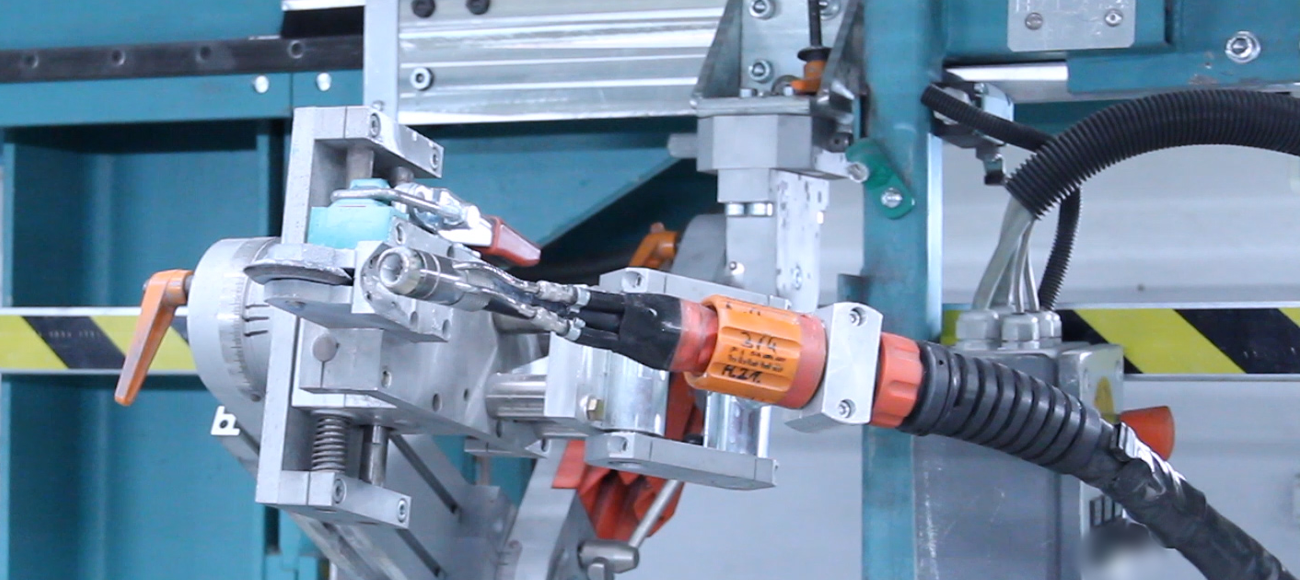

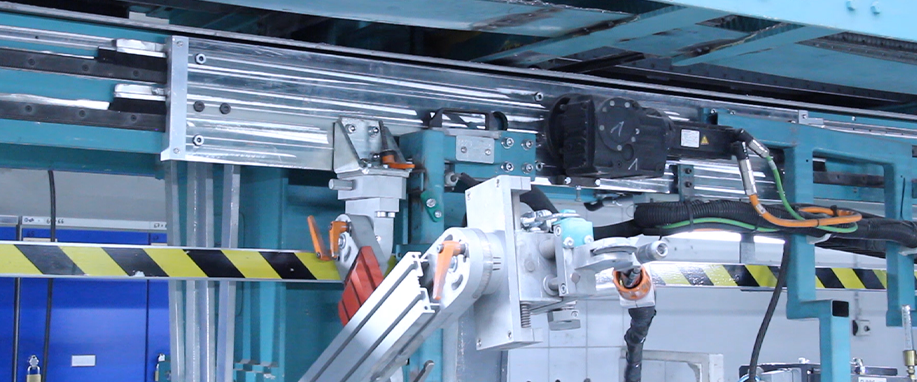

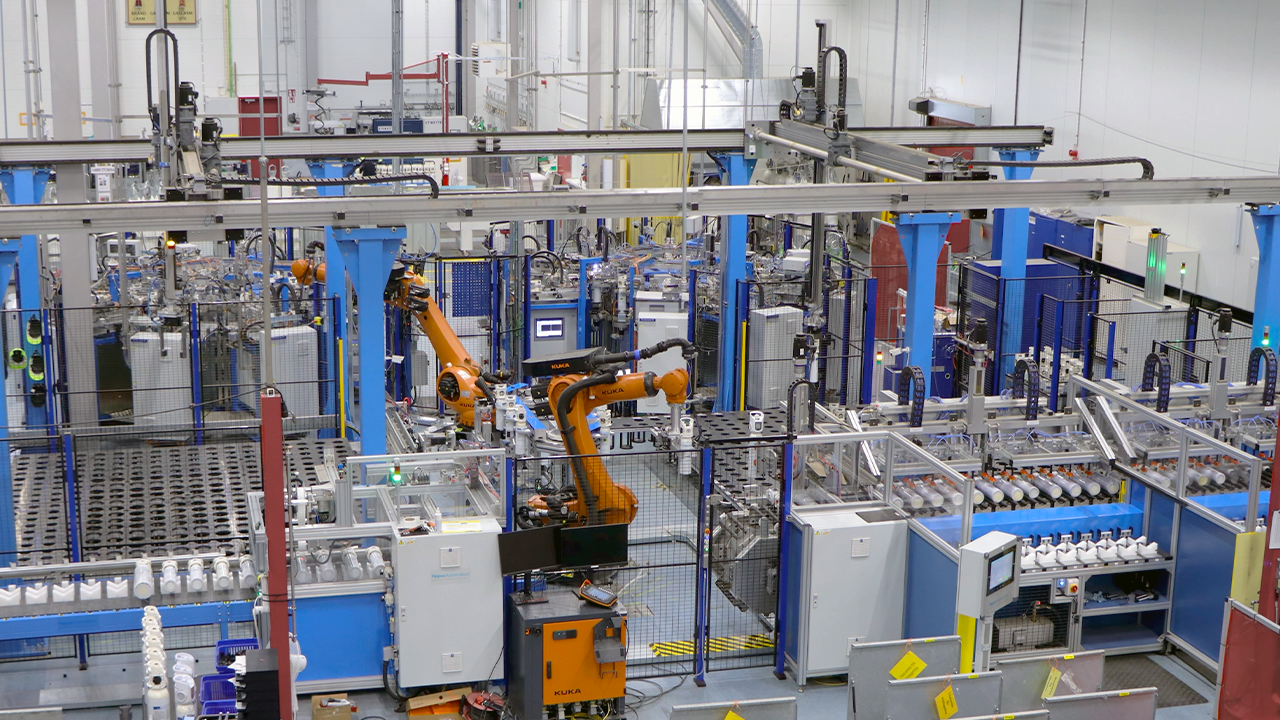

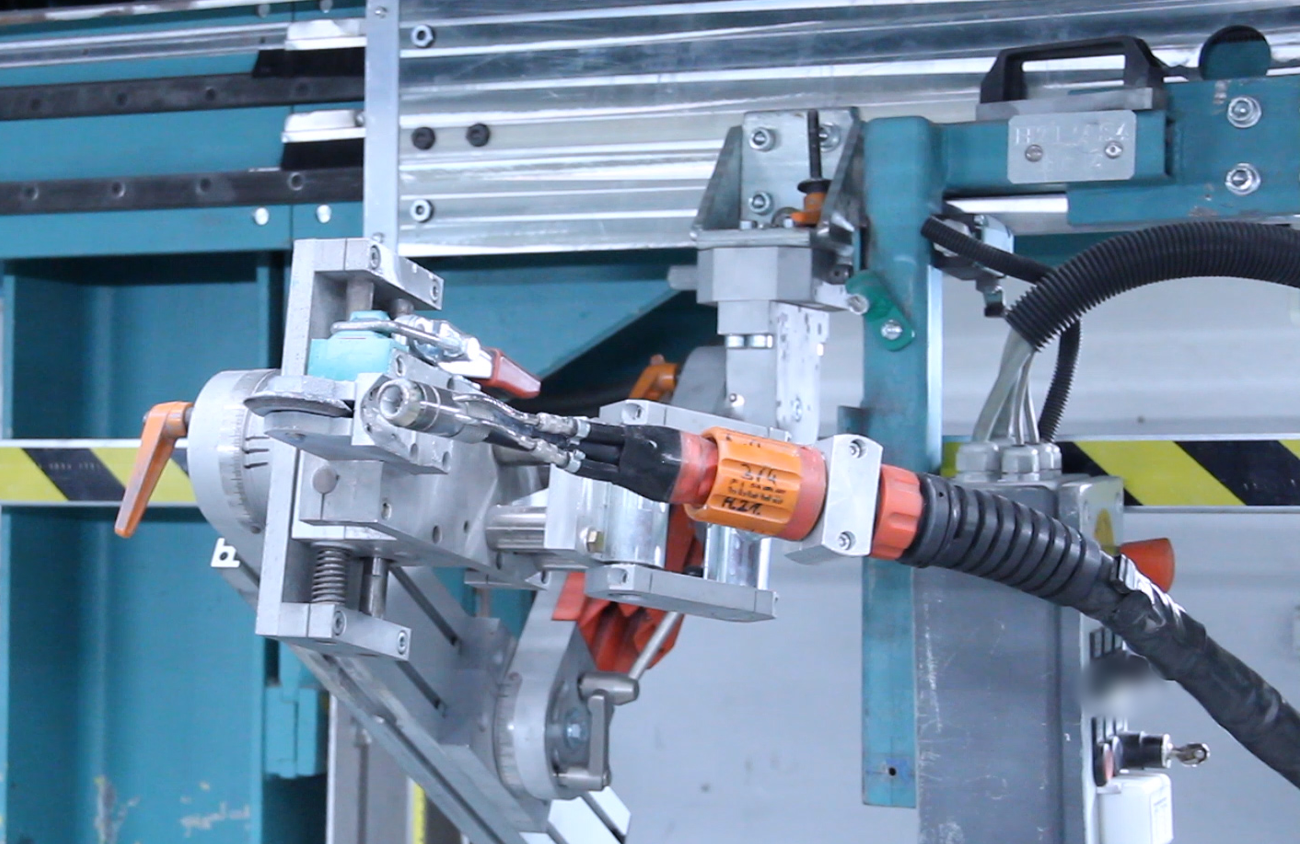

“We moesten bijna elke week bij de klant op bezoek, met twee personen die in twee of drie ploegen werkten om het lasapparaat te onderhouden. Dit was economisch niet meer haalbaar voor ons en het was een enorm probleem voor onze klant, omdat deze storingen betekenden dat het apparaat vaak stil stond, met gevolgen voor de andere productieprocessen”, legt Günter Becker, adjunct-filiaalmanager van Spie GmbH, uit. Het lassysteem is enorm – 30 meter lang en 10 meter breed. Op elk van de twee lasmachines zijn vier robots gemonteerd: twee op de onderste en twee op de bovenste verdieping. In een langzame, maar constante beweging, lassen de robots aluminium assemblages tot 28 meter lang tot een uiteindelijke treinwagonromp. De robots zijn gemonteerd op individuele tandheugelaangedreven wagens, elk aangedreven door een motor, die op twee geleidingen loopt.

The robots are mounted to individual rack-driven carriages, each driven by a motor, which run on two guide rails.

Reparatie - ja, stilstand - nee

“We waren op zoek naar een lineair geleidingssysteem dat kon werken in een zeer vuile omgeving, onder constante belasting en met een ongebruikelijk lange baanlengte. We hadden een langetermijnoplossing nodig die op de bestaande machine geïnstalleerd kon worden. ”

“De problemen in de installatie waarmee we geconfronteerd werden, waren veelzijdig”, zegt Becker. “Vanuit constructief oogpunt was de belangrijkste moeilijkheid dat het bestaande lassysteem uit de jaren negentig gebouwd was met een inadequaat aandrijf- en geleidingssysteem. Deze waren niet geschikt voor zware belastingen of een dergelijke vuile werkomgeving. De bestaande railsystemen waren ook gemonteerd op gefreesde oppervlakken die niet perfect vlak waren. Bovendien waren de rails erg versleten door de belasting die ze gedragen hadden”, legt Becker uit. “Dit zorgde ervoor dat niet alleen de aandrijfmotoren regelmatig uitvielen, maar ook dat de lasnaden niet netjes waren. Bovendien kwamen vuildeeltjes terecht in de recirculerende kogellagers in de geleiderblokken voor elke lasrobot – een veel voorkomend probleem in dit type van omgevingen. Deze versnelde de slijtage en droeg ook bij aan het regelmatig blokkeren van de motoren.”

HepcoMotion's GV3-systeem

“Voor ons rees de vraag hoe we een soepel lopend en betrouwbaar systeem konden verkrijgen zonder de gehele machine te hoeven veranderen. Dit zou hoge kosten met zich meebrengen, waarschijnlijk in de buurt van 2 miljoen euro, en een langere stilstand van de productie”, zegt Becker. Er was een lineair geleidingssysteem nodig dat kon werken in een zeer vuile omgeving, onder extreme en constante belasting, met een lange spoorlengte, minimaal onderhoud en dat op de bestaande machine kon geïnstalleerd worden zonder de productie te onderbreken (een bijzondere uitdaging…).

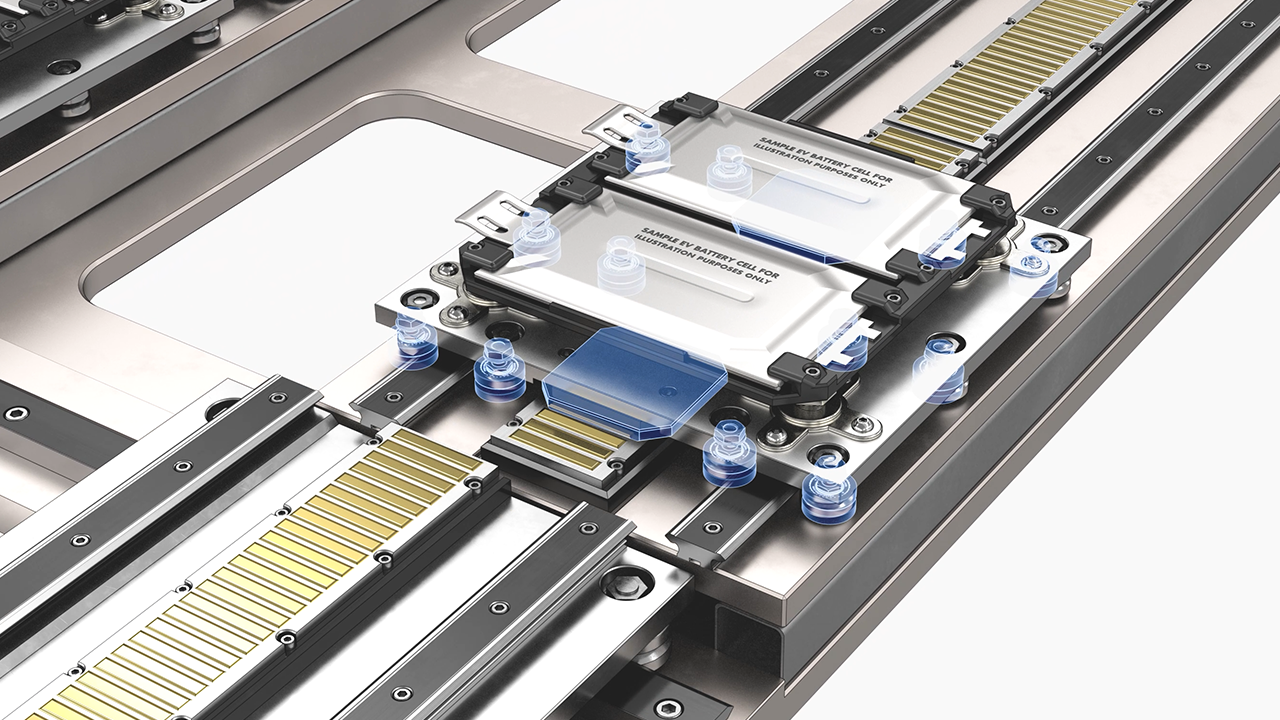

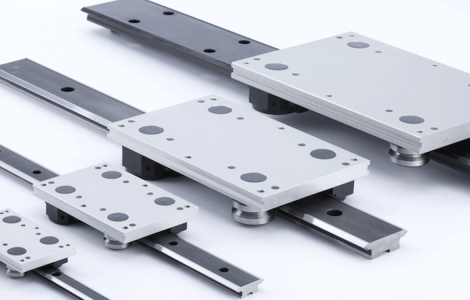

Hier kwam HepcoMotion in het spel: Becker kende de Britse fabrikant van lineaire geleidingssystemen uit zijn eerder dienstverband bij een gespecialiseerde machinebouwer. “Ons plan was om het bestaande geleidingssysteem één voor één te vervangen door een beter systeem.” Becker werkte meer dan vier maanden aan het project om ervoor te zorgen dat alles correct functioneerde, zodat hij zijn manager en klant kon overtuigen van de haalbaarheid en winstgevendheid van dit project. “Vanwege de zeer speciale vereisten van deze toepassing kwam alleen HepcoMotion in aanmerking. Voor zover ik weet, zijn zij het enige bedrijf dat de flexibiliteit biedt om zich aan te passen aan verschillende maten en lengtes, terwijl ze omgaan met de mechanische belastingen van de lasrobots,” legt de bekwame werktuigbouwkundige uit. De geleidingen, inclusief de door Spie gespecificeerde wagens en lagers, zijn van het beproefde GV3-systeem van HepcoMotion. In het nieuwe ontwerp werd ongeveer 500 meter aan enkelzijdige V-geleidingen gebruikt; de bovenste geleidingen van elke set werden geleverd met een vertanding om de wagens aan te drijven via een gemotoriseerd rondsel.

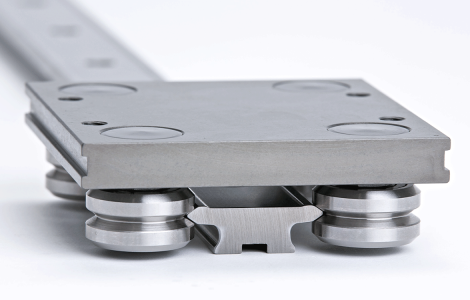

Op de wagens werden dubbelrijige lagers gebruikt, waarvan de buitenste ring uit één geheel bestaat. “Het ontwerp uit één geheel zorgt ervoor dat er geen vuil in de lagers kan binnendringen. Het V-geleidingsprincipe zorgt er ook voor dat vuildeeltjes worden weggevoerd van het loopoppervlak terwijl de lagers langs de geleiding bewegen”, legt Thorsten Pfau uit, Sales Manager voor HepcoMotion in Duitsland. “Deze lagers hebben een hoog draagvermogen, vooral in radiale richting. In dit geval was dit van groot belang – de massa van de lasrobot en wagen is ongeveer 220 kg.”

“We werkten nauw samen met het technische verkoopsteam in het Duitse kantoor van HepcoMotion. Ze waren zeer behulpzaam bij het oplossen van deze uitdaging en garandeerde een lange levensduur van het systeem.”

Het was ook belangrijk dat de lagers zonder veel moeite handmatig opnieuw afgesteld konden worden om de speling, die ontstaat als gevolg van slijtage door de continue hoge belasting, weg te nemen. De V-geleidingssystemen van HepcoMotion kunnen snel en eenvoudig worden aangepast om alle speling die is opgetreden, te verwijderen dankzij de excentrische instelmogelijkheid.

Het Spie-team heeft veel werk verzet om de machine te renoveren terwijl de productie doorging; er werd gewerkt telkens wanneer een lasrobot niet in gebruik was. “De oude rails moesten gedemonteerd worden en het montageoppervlak moest volledig gereinigd worden, zodat 5.500 nieuwe gaten geboord konden worden voor de montage van het nieuwe geleidingssysteem – en dat allemaal met de hand! De geleidingen van HepcoMotion worden geleverd in een maximale lengte van 4 meter, maar kunnen gemakkelijk samengevoegd worden om de 30 meter totale lengte van het systeem te maken. De uitlijning van elke rail was van bijzonder belang om een goede verbinding tussen de tanden in de vertanding te verkrijgen en om een soepele beweging van de wagen over elke samenvoeging van de geleidingen te verzekeren. Met behulp van een Leica laser tracker voor landmeetkunde, konden we de geleidingen nauwkeurig uitlijnen met een afwijking van minder dan 50 micron per geleiding. Dit betekent dat de systemen volledig probleemloos werken! ” vertelt Becker trots, die samen met zijn team de machine over een periode van vijf maanden gereviseerd heeft.

Het was zeker veel werk, maar de investering loonde snel – het probleemloos werken van de lasrobot was één van de belangrijkste criteria voor de klant van Spie. De machine kon worden bijgewerkt zonder productieonderbreking en het was niet nodig om een vervangende machine aan te schaffen. “Het was natuurlijk geweldig dat we niet alleen een geweldige kwaliteit van HepcoMotion kregen, maar ook een redelijke prijs voor de componenten”, voegt Becker toe.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier