Stilstand kan de ergste nachtmerrie van een fabrikant zijn, vooral als een lijn niet binnen korte tijd weer in bedrijf kan genomen worden.

Toen de Nederlandse machinebouwer Smart Automation in opdracht van één van ’s werelds toonaangevende producenten van printercartridges de opdracht kreeg om een machine te ontwikkelen die het verpakken van een grote verscheidenheid aan cartridges volledig automatiseert, was het essentieel om een robuuste en duurzame cel te bouwen.

Eén van de belangrijkste uitdagingen waarmee Smart Automation geconfronteerd werd, was het vinden van een geleidingssysteem dat veilig in de kern van de nieuwe machine ingebouwd kon worden. Het systeem moest enkele jaren zonder onderhoud draaien en hun zoektocht was aanvankelijk niet succesvol. De ontwerpers van Smart Automation keken naar een aantal fabrikanten voordat ze uiteindelijk besloten om HepcoMotion te gaan gebruiken, één van de toonaangevende fabrikanten op het gebied van lineaire geleidingssystemen. “Kwaliteit en prijs hebben ons overtuigd”, zegt Roland Mulder, projectmanager bij Smart Automation.

Uiterst complex

Op het eerste zicht lijkt het verpakken van printercartridges een eenvoudige taak. Volgens de specificaties moest de machine echter zes standaardconfiguraties van verpakkingsformaten en inhoud verwerken, waaronder vier verschillende combinaties van printercartridges. Het was ook belangrijk om de mogelijkheid te bieden om configuraties te kunnen schakelen binnen enkele minuten. “Zo veel complexiteit samenbrengen in één machine was voor ons een bijzondere uitdaging.” legt de werktuigbouwkundige uit.

Tot nu toe had Smart Automation voor elke specificatie van printercartridge een aparte verpakkingsmachine gebruikt. Dit was qua tijd en efficiëntie niet optimaal. Smart Automation is erin geslaagd hun uitdaging aan te gaan door de creatieve combinatie van moderne technologieën. Zelfs een oud machineframe kan worden gerecycleerd voor de machinecel. “We hebben veel geleerd van dit project en hoewel er een aantal aspecten zijn die we een tweede keer anders zouden benaderen, zijn we zeer tevreden met het algehele resultaat”, zegt Roland Mulder.

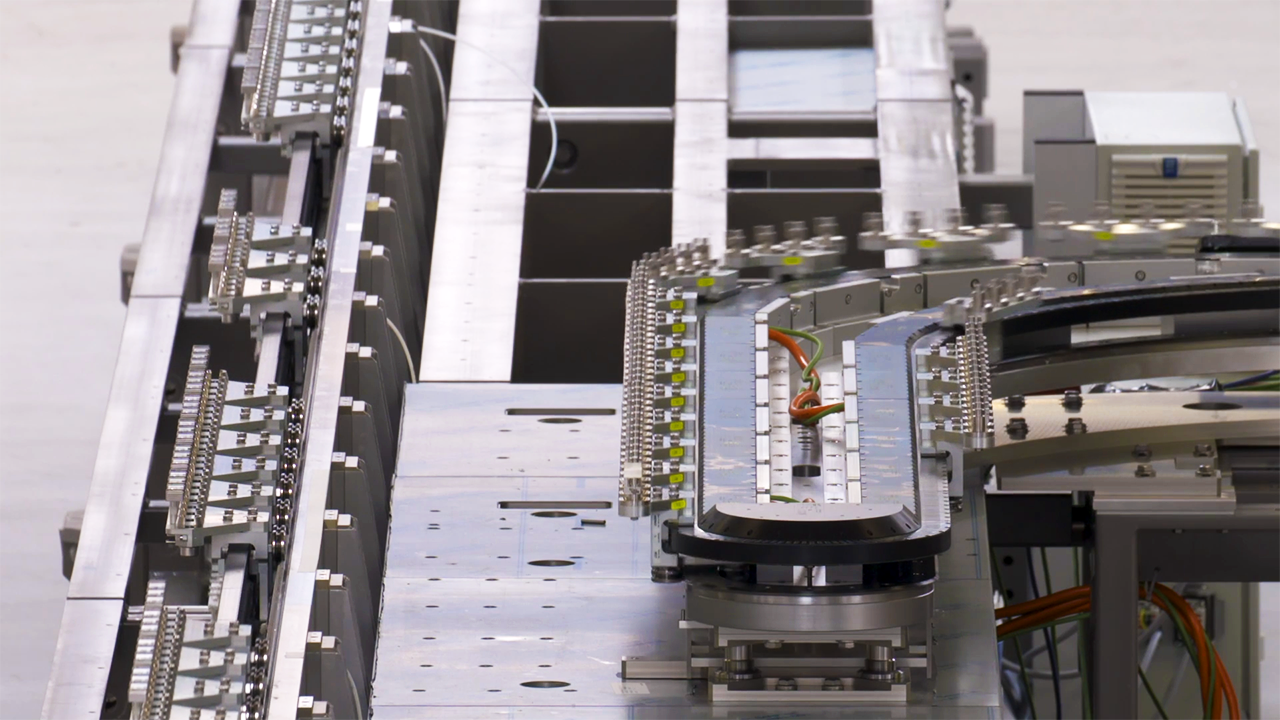

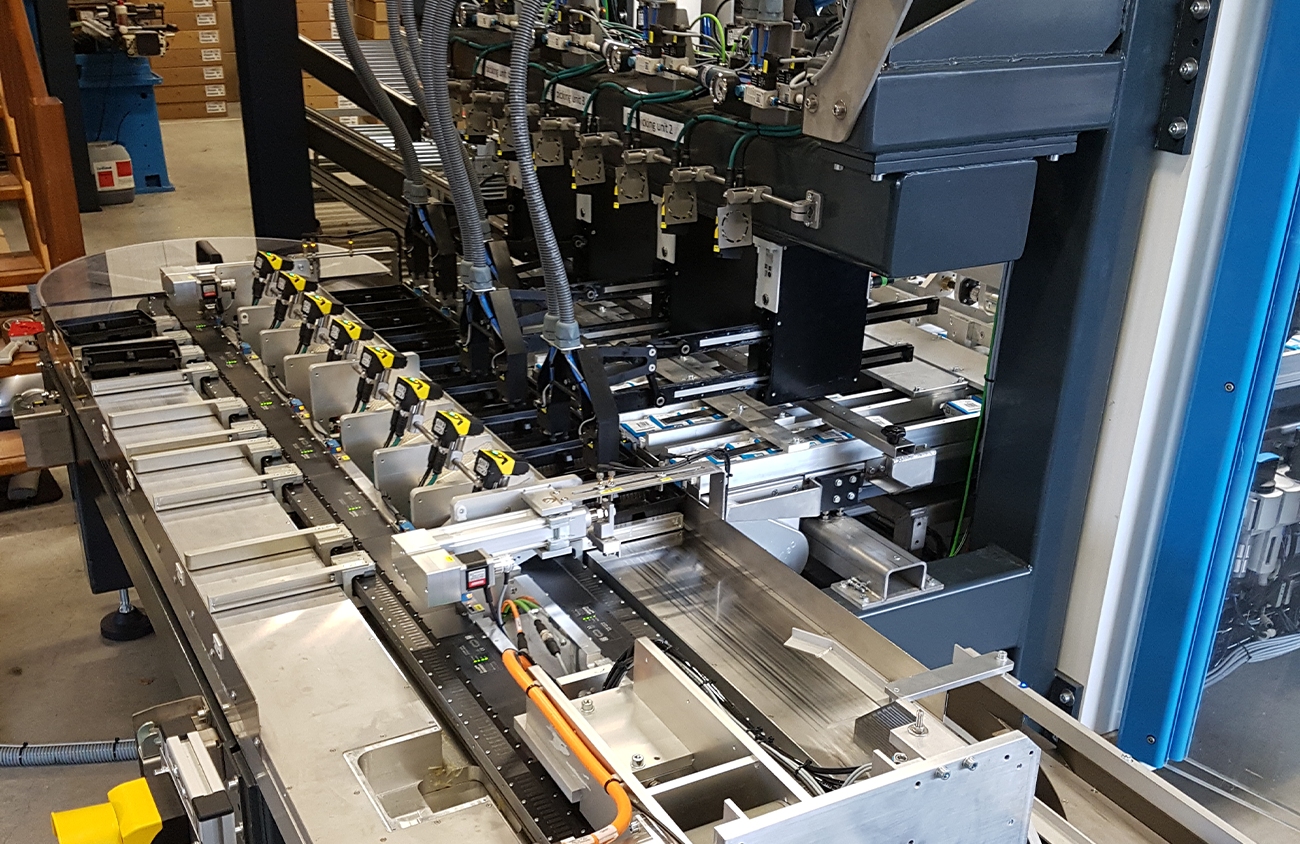

Op vier bewegende banden, één per kleur, worden cartridges voor zwart, cyaan, geel en blauw door een sorteerder naar de machinecel gevoerd, waar de cartridges worden gevuld. Hier pakken vier robots twee rijen van elk vier tot negen cartridges op en plaatsen ze op twee parallelle transportrails, volgens de opstelling die voor elke configuratie vereist is. Vier grijpers, speciaal ontworpen door Smart Automation, pakken twee cartridges per seconde op en plaatsen deze in een bak op de transportband. Tijdens dit proces zorgt een digitale barcodescan ervoor dat de juiste kleuren in elke lade worden geplaatst. Op deze manier kunnen maximaal 480 cartridges per minuut verwerkt worden.

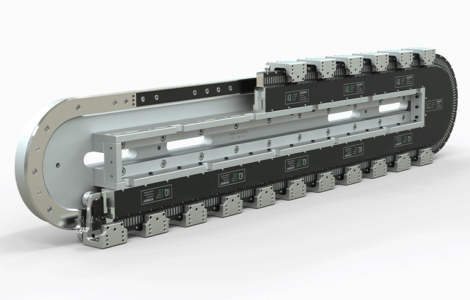

Een belangrijk kenmerk van de machine is de mogelijkheid om snel productconfiguraties te wijzigen. Dit wordt mogelijk gemaakt door het gebruik van het Beckhoff eXtended Transport System (XTS) en HepcoMotion’s GFX Guidance System voor XTS (met behulp van het 1-Trak-systeem van Hepco), dat gebruik maakt van individueel aangestuurde wagens om producten van punt naar punt te vervoeren.

De uitdaging: duwen

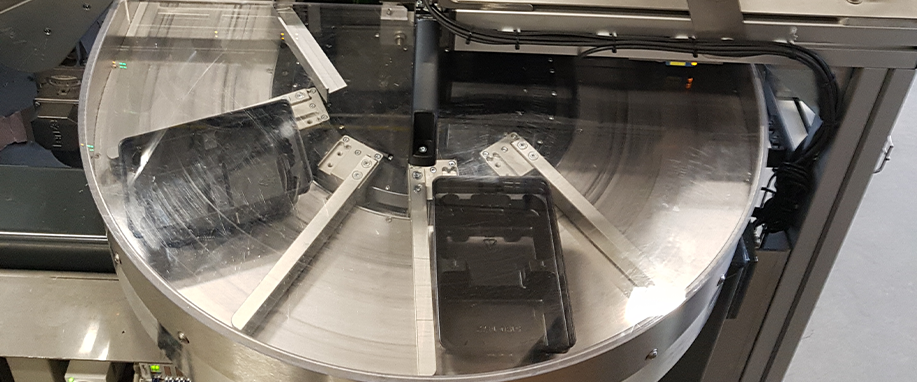

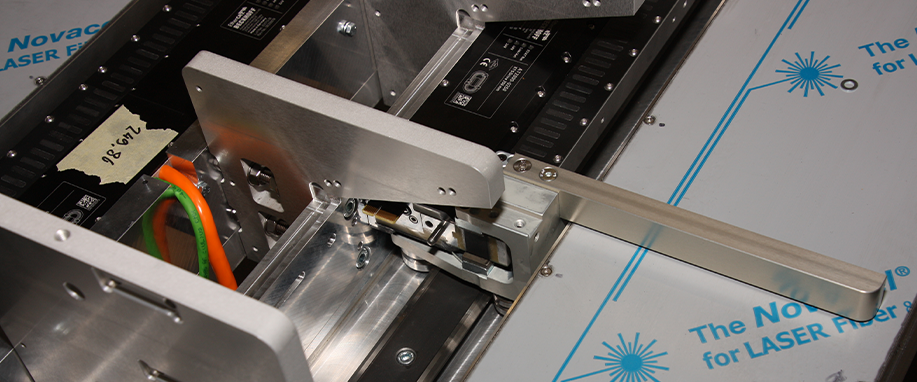

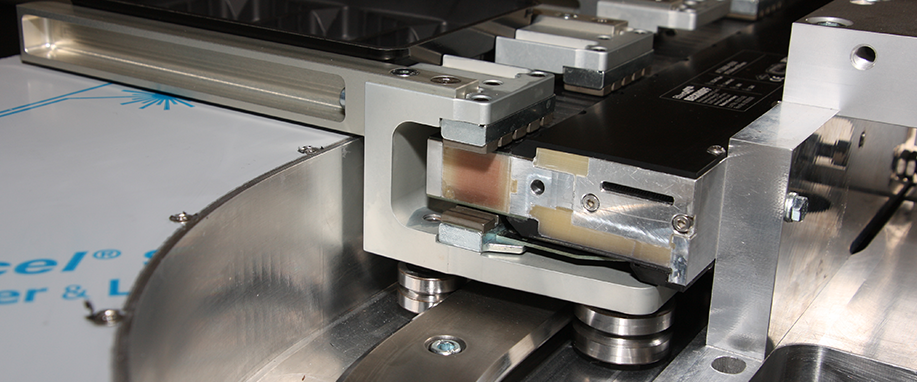

De totale lengte van het XTS-systeem in de machine is 5 m, waarop in totaal 32 wagens rijden. Het 1-Trak-systeem van Hepco bestaat uit twee rechte lineaire V-geleidingen en twee ‘clothoid’-vormige eindsegmenten. Ongebruikelijk voor deze constructie, zijn de bakken niet direct op de wagens gemonteerd, maar worden ze ondersteund door de basisplaat en van positie naar positie geduwd door een reeks duwers die op elke wagen gemonteerd zijn.

Om deze constructie te vergemakkelijken, is het GFX-systeem continu op een extra grote basisplaat gemonteerd, waardoor toegang tot de geleidingen en de 3-lagerige wagens moeilijk is. Dit is één van de redenen waarom het zo belangrijk was dat het systeem gedurende een aanzienlijke periode werkte voordat bijstelling en onderhoud nodig waren. Om dit te ondersteunen, werd een automatisch smeersysteem geïntegreerd in het Hepco’s GFX-systeem. Wat nog belangrijker was, was dat de ontwerpers ervoor wilden zorgen dat de 3-lagerige wagens niet afgesteld hoefden te worden; althans het zo lang mogelijk uitstellen. “Met de lange duwers op elk wagen ligt het zwaartepunt relatief ver van het middelpunt van de wagen. In combinatie met de bewegingssnelheid resulteert dit in een koppel op elke wagen, wat een grote uitdaging vormt in termen van de bruikbare levensduur van de wagens’, legt Mulder uit.

“Dit betekende dat we onze prestatie- en levenscyclusberekeningen moesten aanpassen om nauwkeurige productlevensduurvoorspellingen te doen”, voegt Jason Cox toe, Technical Sales Manager bij HepcoMotion, die toezicht hield op het project.

Tegen de verwachtingen in

“Om de maximale levensduur te bereiken, hebben we in nauw overleg met Smart Automation een aantal verschillende bewegingsprofielen getest en de basisplaat ontworpen”, aldus Jason Cox. “Normaal gesproken zouden we de acceleratie verminderen om de levensduur van onze V-geleidingen te verlengen, maar door het ongebruikelijke ontwerp van de toepassing en de frequente start- & stop-bewegingen, moesten we dit opnieuw overwegen”, legt hij uit. De oplossing was om de acceleratie te maximaliseren en de topsnelheid te verlagen. De verlaging van de topsnelheid veroorzaakte in dit geval een verlaging van de centrifugale belastingen, wat op zijn beurt de levensduur van de V-geleidingen verlengde. De optimale topsnelheid werd bepaald op 2,13 m/s, met een belasting van 0,293 kg en een vingerlengte (duwer) van 52 mm. “Terwijl Hepco aanvankelijk een levensduur van 10 jaar zocht voor zijn V-geleidingen, moesten we uiteindelijk genoegen nemen met 5 jaar, omdat de resulterende momentbelasting op het systeem hoog was. Hoewel dit minder is dan aanvankelijk gevraagd werd, is het geschikt voor onze behoeften ‘, legt Mulder uit.

Het is misschien niet verrassend dat de ontwikkeling van de machine 18 maanden geduurd heeft. Een stuk langer dan normaal.

“Tijd is voor mij niet de belangrijkste factor, maar de kwaliteit en de garantie dat het werkt wel. Hepco heeft hun ontwerp pas vrijgegeven toen ze ervan overtuigd waren dat het geschikt was voor deze toepassing, en dat was voor mij het belangrijkste. De machine is nu reeds een jaar in gebruik bij de eindgebruiker en werkt naar volle tevredenheid.”

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier