Door de abrasieve werkomgeving en hoge productiesnelheden is glasbewerking bijzonder veeleisend voor lineair bewegende componenten. Het slijpen van glasranden is een veel voorkomend proces waarbij de scherpe randen van gesneden ruw glas worden afgewerkt om het product veilig te kunnen behandelen en om het afbrokkelen van glasscherven, dat tot breuk kan leiden, te beperken.

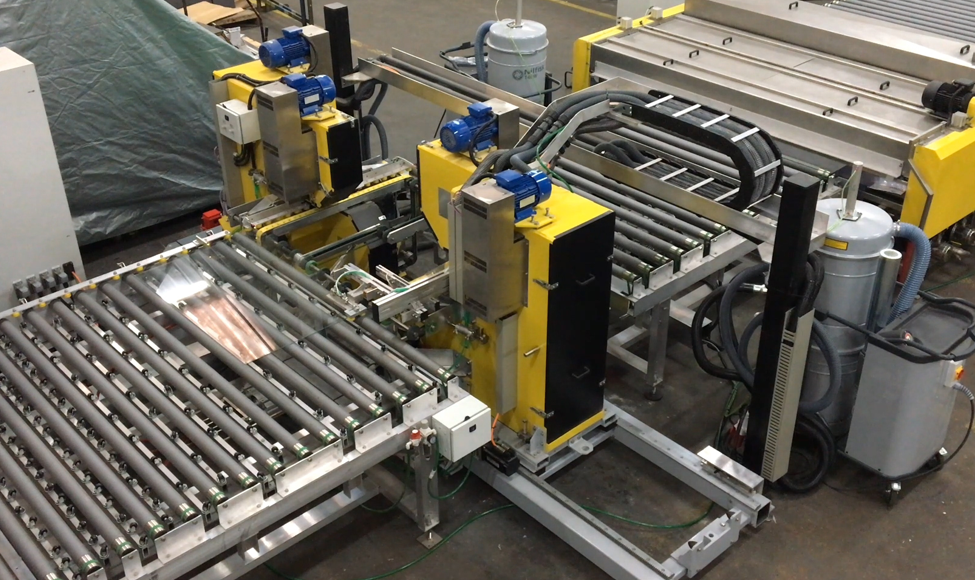

De belangrijkste en economisch meest verantwoorde afwerking van glasranden is afslijpen (“seaming” of “arrissing”), waarbij de scherpe randen van het glas aan alle vier randen, boven en onder, afgeschuind worden. Dit proces is ook van belang bij het productieproces van gehard veiligheidsglas, waarbij het materiaal wordt verwarmd tot meer dan 800°C en vervolgens afgekoeld om spanning binnen het glasoppervlak te beperken. Zonder dit proces zou het glas tijdens het afkoelen in honderden kleine stukjes exploderen. Bij het ontwerpen van de nieuwe volautomatische SEAMMAXX-PRO slijplijn was het eerste doel van de specialisten bij Ashton Industrial het vereenvoudigen en verlagen van de kosten. Een ander doel was het ontwikkelen van een slim systeem om met behulp van vacuüm op bewegende transportbanden elke glasplaat tijdens het slijpen van de onderkant vast te grijpen, zonder enig contact met het bovenste glasoppervlak, dat een gevoelige, gecoate warmtereflecterende laag kan hebben.

Nieuw product om ruimte te minimaliseren en kosten te verlagen

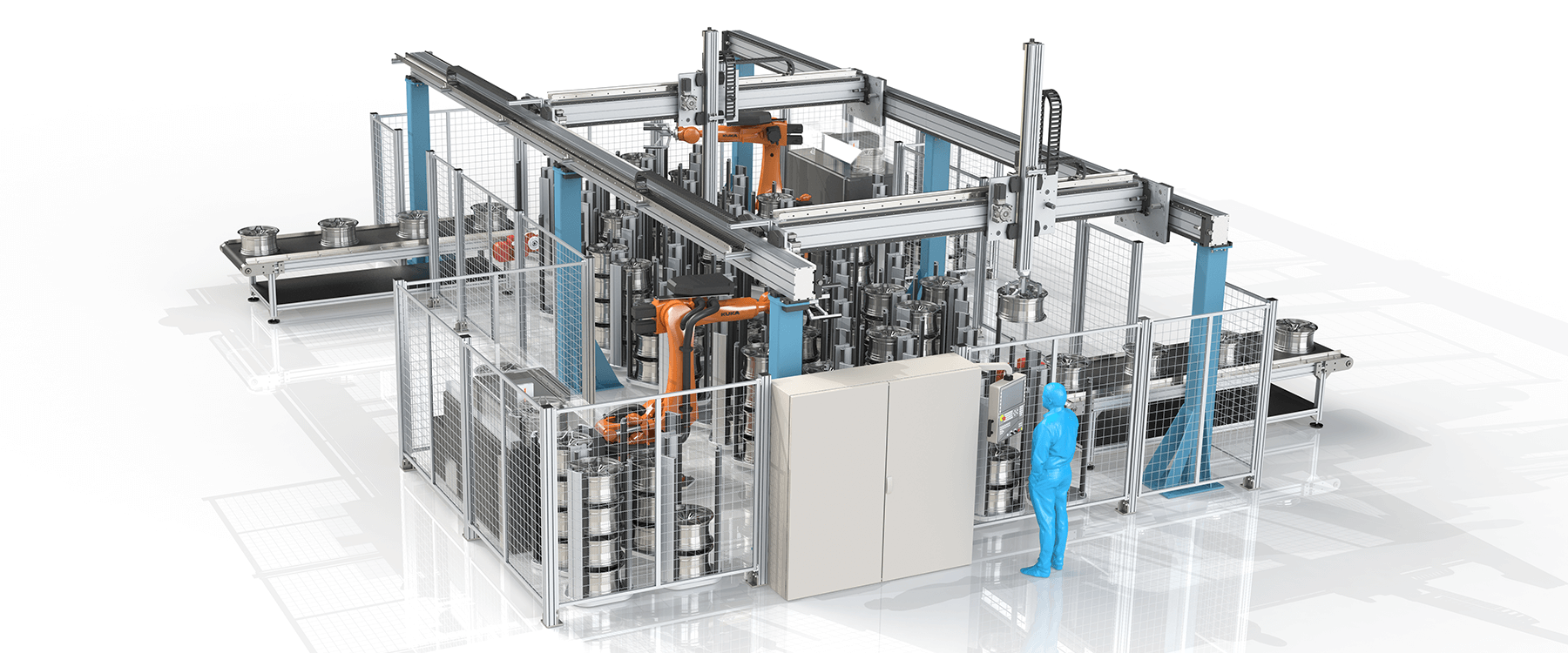

SEAMMAXX-PRO is aantoonbaar de snelste slijplijn ter wereld en verwerkt op maat gesneden glasplaten (“lites”) in 8 – 12 seconden, afhankelijk van de grootte. De glasplaten worden volautomatisch in volledig willekeurige gemengde sequenties verwerkt. De afmetingen kunnen variëren van 150mm x 300mm tot een enorme 6m x 2,8m. De machine is een zeer compact verticaal systeem.

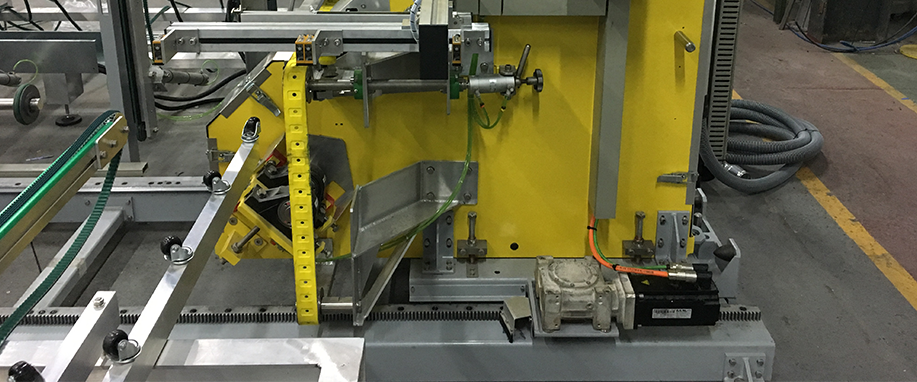

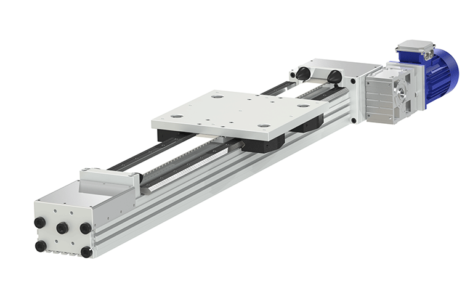

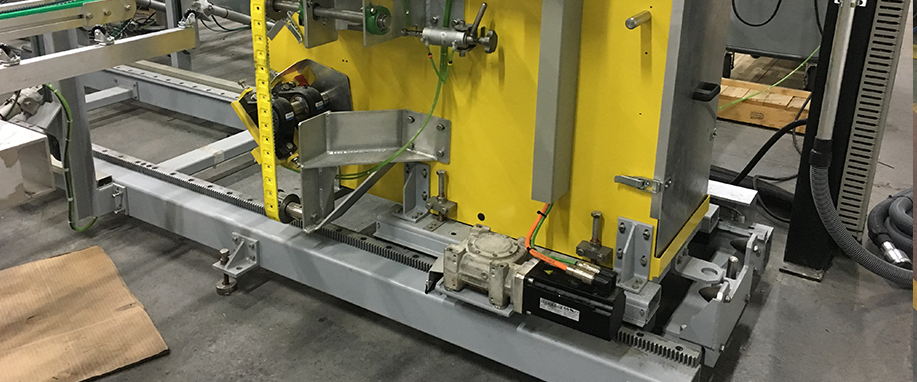

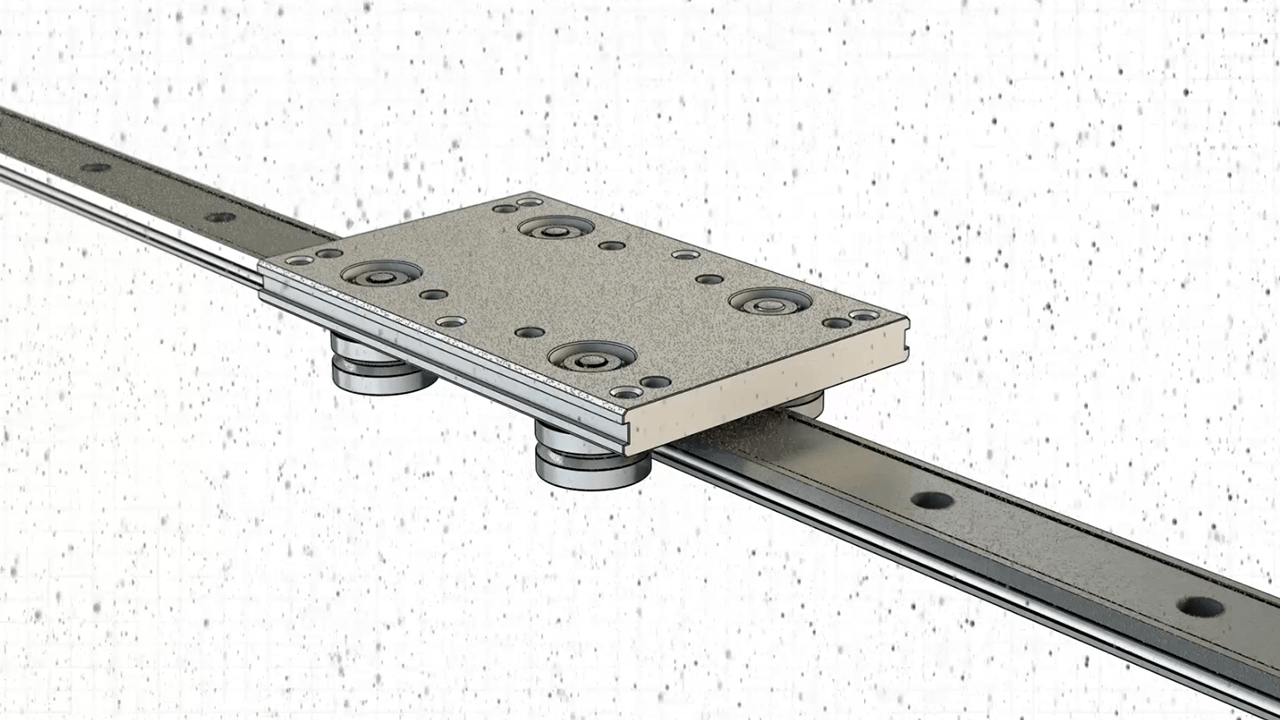

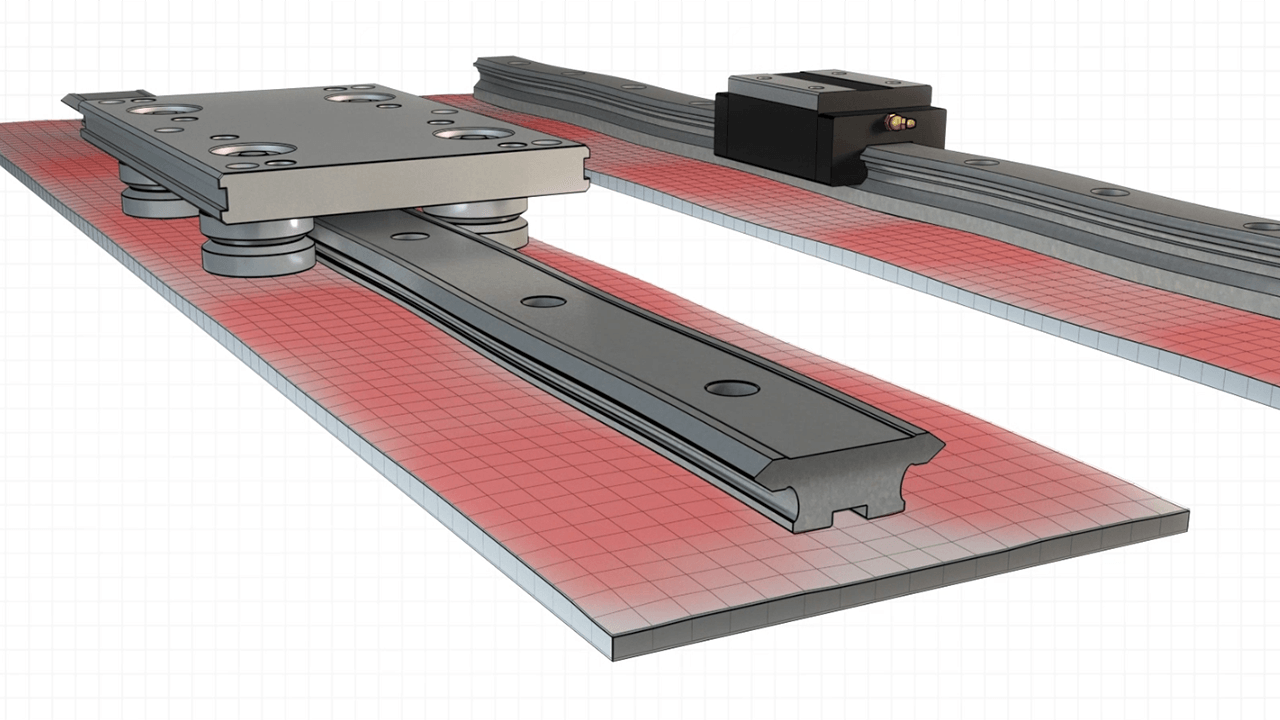

De vier slijpkoppen zijn gemonteerd op geleidingen onder de productielijn in plaats van op een portaalsysteem over de bovenkant van de lijn, dit om het vacuümriemsysteem onder te brengen en de baan voor glasbewerking vrij van obstakels te houden. Er zijn twee paar slijpkoppen, elk met één vaste kop en een andere kop die automatisch naar binnen en naar buiten beweegt om de overeenkomstige evenwijdige glasrand te bepalen. Hierdoor kunnen twee kanten tegelijk worden geslepen, waardoor zowel de fysieke omtrek als de cyclustijden van de machine beperkt blijven. Omdat de slijpkoppen een massa van meer dan 500 kg hebben en met een snelheid van wel 60 meter/min kunnen bewegen, zijn zware lineaire geleidingen absoluut noodzakelijk. Voor deze kerntaak wordt op elk paar koppen een paar voor zware toepassingen bestemde HDS2 lineaire geleidingen van HepcoMotion gebruikt. Eén geleiding in elk paar wordt door een tandheugel en rondsel aangedreven om de slijpkop heen en weer te verplaatsen. “HepcoMotion is een wereldwijd toonaangevende fabrikant van lineaire bewegingssystemen en de HDS2 is de ultieme oplossing voor zware toepassingen met een breed scala van V-lagers en lineaire geleidingen voor de zwaarste belastingen.

“Na vele jaren met HepcoMotion te hebben samengewerkt, wisten we dat hun oplossing de vereiste precisie zou bieden en in staat zou zijn om goed in zo'n agressieve en schurende omgeving te werken. Deze SEAMMAXX-PRO-lijnen zijn vaak 24 uur per dag en 7 dagen per week in bedrijf, en stilstand buiten de geplande onderhoudstijden is een ernstige zaak. De technische ondersteuning van HepcoMotion hebben we altijd waardevol gevonden en bleek vooral nuttig bij het specificeren van deze nieuwe machine met zijn alternatieve oplossing.”

Water en glasstofresten creëren een zeer vijandige werkomgeving met de nodige uitdagingen

Omdat ze zich onder de productielijn in een natte omgeving bevinden, zijn de HDS2-geleiders gecoat met een dunne, dichte en corrosiebestendige chroomlaag (TDC, “thin dense chrome”). Roestvrijstalen lagers worden ook om deze reden gebruikt. Het rondsel is vervaardigd uit hoogwaardig gehard staal voor maximale slijtvastheid, waardoor het een goede optie is voor het werken in een vervuilende omgeving. De combinatie van water en glasstofresten kan resulteren in een abrasief mengsel dat een uitdaging kan vormen voor elke lineaire geleiding.

Dankzij de zelfreinigende werking van het V-geleidingssysteem van Hepco kan het probleem van het binnendringen van vuil in de geleidingen effectief worden verholpen. Het V-geleidingssysteem berust op een strakke geometrie tussen de geleiding en lagers. Dit zorgt voor een veegactie die vuil van de geleiding verwijdert. Dankzij deze zelfreinigende werking blijven de machines ook in een sterke vervuilde omgeving goed functioneren. Het V-geleidingssysteem werd bijna 50 jaar geleden door Hepco uitgevonden. Het bedrijf heeft inmiddels een uitstekende reputatie opgebouwd voor het implementeren van deze technologie, die vele voordelen biedt.

Een belangrijk voordeel van V-technologie is dat slechts een kleine hoeveelheid smering nodig is om slijtage van de geleidingen te voorkomen. In sommige gevallen kan de geleiding zelfs zonder smering goed functioneren. Dit was een belangrijke overweging voor Ashton. Door vet op de geleiding kunnen glasstof en vuil immers aan de geleiding blijven plakken. Kapafdichtingen met viltwissers zorgen voor een effectieve afdichting en bescherming, naast het verwijderen van vuil van het geleidingsprofiel.

Compliantie

Omdat de zware slijpkoppen zijn gemonteerd op HDS2-geleiders op een laaggelegen frame evenwijdig aan de werkvloer, is compliantie een belangrijke vereiste. De geleidingen liggen immers op een onbewerkt oppervlak en moeten dus een zekere tolerantie bieden voor uitlijnfouten. Het ontwerp van Hepco V-lagers is zodanig dat de lagers op ongelijke oppervlakken goed presteren en variaties in de montageoppervlakken aankunnen. V-lagers hebben ook een hoge tolerantie voor uitlijnfouten bij het configureren van parallelle geleidingen. Dankzij een parallellisme van +/- 0,05 mm kon Ashton het hele systeem in recordtijd installeren. Bij deze toepassing werden blindgat V-lagers gebruikt omdat toegang tot de achterkant van de bevestigingsplaat niet mogelijk was.

Slijpmachines vereisen precisie en nauwkeurigheid

Omdat de slijpkoppen met hoge snelheid tot 6 keer per minuut heen en weer worden verplaatst om zich aan willekeurige glasbreedtes aan te passen, is een soepele en herhaalbare beweging van het grootste belang. De HDS2 biedt een wrijvingsarm en zeer nauwkeurig systeem dat ideaal geschikt is voor een soepele indexering. Dit bleek bijzonder belangrijk bij deze toepassing omdat het succesvol slijpen van glas op in een industriële productieomgeving gebaseerd moet zijn op snelheid, procesbetrouwbaarheid en precisie.

Modulaire behoeften

Ashton produceert de SEAMMAXX-PRO lijnen in verschillende afmetingen en indelingen volgens de behoeften van de klant. De machines worden gemaakt voor de maximaal vereiste afmetingen van de te verwerken glasplaten. Voor sommige klanten is een lengte van 2 meter voldoende, maar voor andere kan dit wel 6 meter zijn. De HDS2-geleidingen van Hepco zijn leverbaar in modulaire lengtes en bieden dus ook in dit opzicht uitkomst. De geleidingen als geheel worden inclusief de uiteinden zeer nauwkeurig afgewerkt, zodat aaneengesloten segmenten van verschillende afmetingen kunnen worden toegepast.

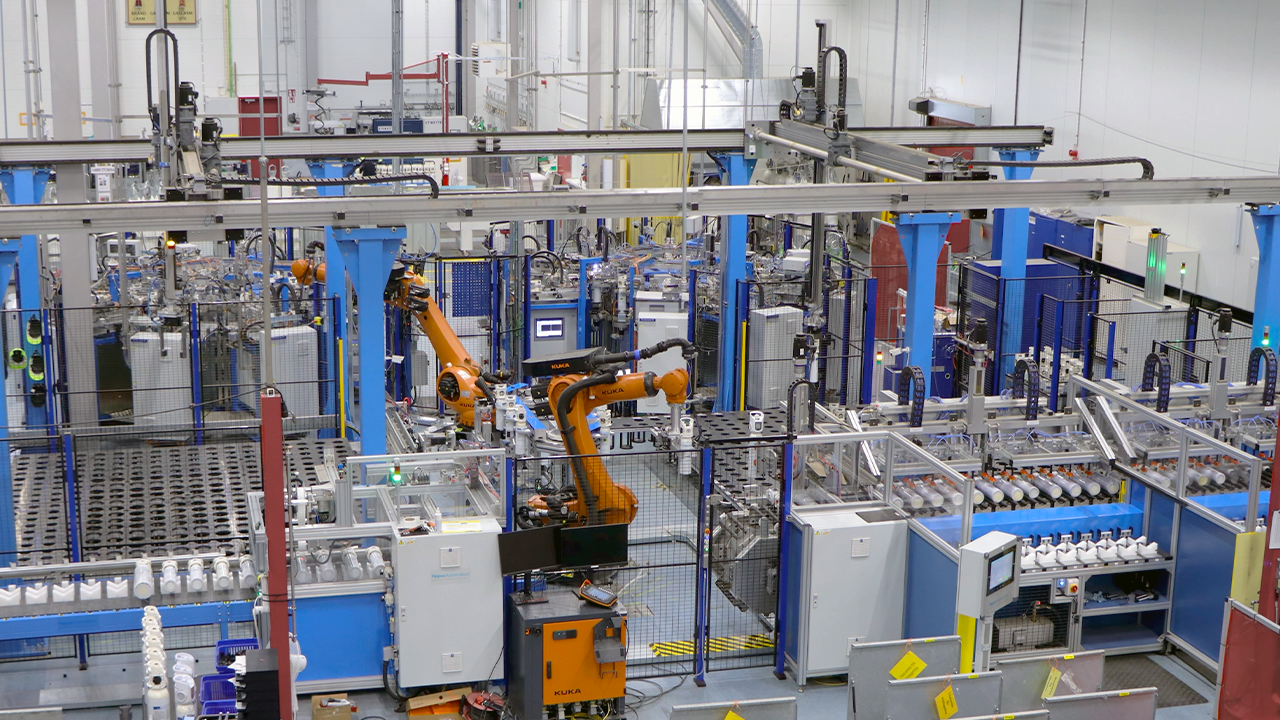

De SEAMMAXX-PRO is ontworpen voor professionele glasverwerkende bedrijven en wordt dagelijks overal ter wereld gebruikt, meestal in drieploegendienst.

Met zulke hoge bedrijfscycli en een agressieve werkomgeving voldoen alleen de zwaarste systemen zoals deze, uitgevoerd met belangrijke componenten van HepcoMotion.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier