Es ist eine der grundlegenden Entscheidungen beim Bau einer neuen Produktionszelle: Welches Führungssystem benutze ich, welcher Antrieb wird benötigt? Bei der Entscheidung für oder gegen das ein oder andere System spielen Faktoren wie Geschwindigkeit, Positioniergenauigkeit, Gewicht der aufgetragenen Masse und die Umgebungsbedingungen eine wesentliche Rolle. In dieser Übersicht werden einige wesentliche Entscheidungsfaktoren aufgezeigt und die unterschiedlichen Führungssysteme von HepcoMotion entsprechend dieser Faktoren zugeordnet.

Die gängigsten Antriebsformen sind Spindel-, Zahnrad- und Riemenantrieb und natürlich auch der Linearmotor. Jede dieser Antriebsform hat, genau wie das passende Führungssystem, seine Daseinsberechtigung und punktet besonders in bestimmten Bereichen.

Positioniergenauigkeit versus Geschwindigkeit

In vielen Fällen sind Positioniergenauigkeit und Geschwindigkeit maßgeblich für die Auswahl des Antriebs. Nicht nur deshalb wird der Linearmotor immer beliebter. Er ermöglicht hohe Geschwindigkeiten in Kombination mit sehr guter Präzision. Vor allem aber ermöglicht diese Antriebsform die Individualsteuerung der Schlitten, was vielen Produktionsbereichen die Flexibilität gibt, die heutzutage mit on the fly-changes benötigt wird.

Aber natürlich gibt es auch hier Faktoren, die bedacht werden müssen: Das Beckhoff XTS System, eines der führenden Systeme auf dem Markt, ist beispielsweise von seiner ursprünglichen Konstruktion auf den Transport leichterer Gewichte ausgerichtet. Dies kann aber durch Kombination mit HepcoMotions extra für das XTS entwickeltem Linearführungssystem, dem GFX, ausgeglichen werden. Dadurch hat das System dann eine Tragfähigkeit von bis zu 50 N und dies bei Geschwindigkeiten von bis zu 4m/s und einer Wiederholgenauigkeit von weniger als ±10 μm. Zu bedenken bleibt aber, dass ein solches System aufgrund der komplexen Elektronik eine höhere finanzielle Investition darstellt. Diese lohnt sich zwar in vielen, aber eben nicht pauschal in allen Fällen, sollte daher genau durchdacht werden.

Schaut man sich die „traditionellen“ Antriebssysteme an, so gilt es auch hier Klarheit über die genauen Ziele zu haben, die erreicht werden sollen. Mit Blick auf die Positioniergenauigkeit beispielsweise punktet auf den ersten Blick vor allem ein Spindelantrieb, denn dieser weißt im Schnitt einen extrem guten Wert von um die ± 0,05mm aus. Etwas weniger präzise ist der Zahnriemenantrieb mit einer Genauigkeit von circa ± 0,1mm. Das Schlusslicht bildet der Zahnradantrieb, wo von einer Positioniergenauigkeit zwischen ±0,3mm ausgegangen wird.

Schaut man sich hingegen nur die Geschwindigkeit an, dann steht der Spindelantrieb im Vergleich an letzter Stelle und der Zahnriemenantrieb an erster Stelle, gefolgt vom Zahnradantrieb. Doch geht es eben meistens nicht um einen Aspekt alleine, sondern um die Kombination mehrerer Faktoren. So kann ein kurzer Weg mit einer Spindel aufgrund seiner hohen Beschleunigung schneller verfahren werden, als dies bei einem Zahnriemenantrieb der Fall wäre. Ein Zahnradantrieb hingegen wird gerne bei längeren Achsen und bei Positioniersystemen verwandt, da bei dieser Antriebsart die Genauigkeit konstant bleibt und sich nicht, wie bei Zahnriemen potenziert.

Auch die Position der Zelle muss bei der Auswahl des richtigen Systems bedacht werden. Soll eine Zelle vertikal eingesetzt werden, so ist eine Spindel eventuell eine gute Wahl, denn diese funktioniert auch bei vertikalem Einsatz und dem Transport sehr hoher Lasten hervorragend mit der besagt hohen Genauigkeit. Natürlich können auch Zahnriemen in vertikaler Lage benutzt werden, diese benötigen jedoch eventuell eine zusätzliche Abstützvorrichtung, welche dann den Platz unter der Anwendung minimiert. Eine Ausnahme davon sind unser DTS + und DTS 2 Systeme, die extra für vertikale Ausrichtung und höhere Belastungen konzipiert sind.

Wiederum werden für Portale beispielsweise gerne Zahnräder verwendet, denn bei Z-Achsen haben diese den Vorteil, dass der Motor nicht mitverfahren werden muss, sondern nur das Profil und die Führung.

Will man sich solche Überlegungen ersparen, oder sind die Anforderungen recht klar formulierbar, dann ist möglicherweise ein Komplettsystem die einfachere und schnellere Wahl. HepcoMotion kann praktisch all seine Systeme als Komplettsystem liefern. Gerade wenn es um die Kombination von geraden und gebogenen Strecken geht, ist HepcoMotion mit seinen DTS Systemen↗ zudem konkurrenzlos am Markt.

Welches Führungssystem?

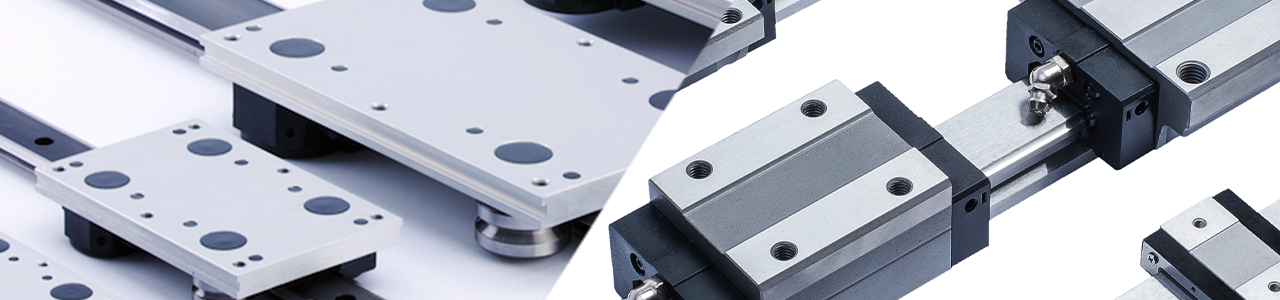

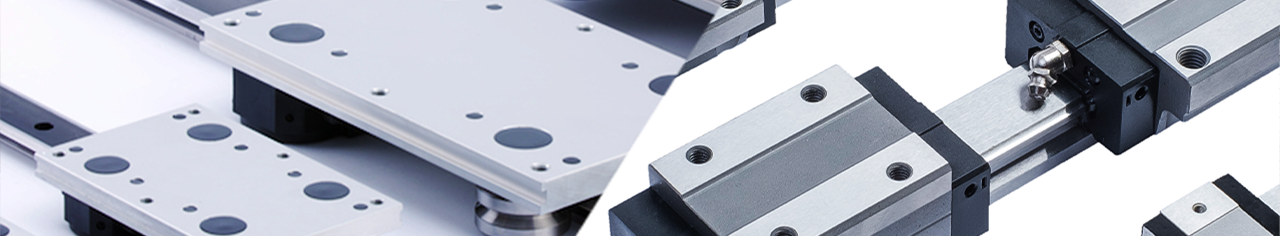

Ist die Frage des Antriebs geklärt, geht es um das richtige Linearführungssystem. Bei der Auswahl stehen die Fragen nach dem Design, den Umgebungsbedingungen und dem Gewicht im Vordergrund. Handelt es sich um gerade Strecken, Kurven, Kreisbewegungen oder Kombinationen? HepcoMotion bietet den Vorteil, dass es Führungs- und Positioniersysteme für jede dieser Varianten anbietet und dass prinzipiell jeder Antrieb mit allen Systemen kombinierbar ist. Beispielsweise kann HepcoMotions GV3 System für lineare Prozesse mit ein- oder zweiseitiger Führung und Ritzeln für Zahnradantrieb bestellt werden.

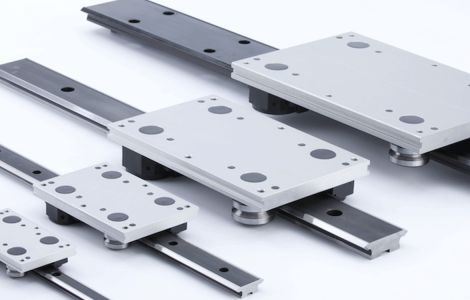

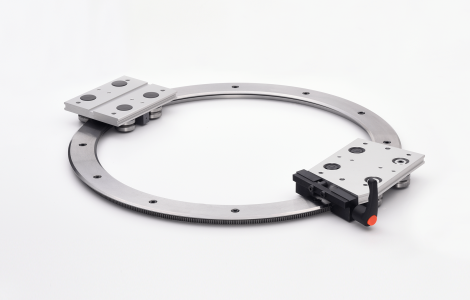

Geht es um gerade Strecken bietet HepcoMotions sein bewährtes, hochwertiges GV3 System an, dass durch extrem große Auswahl an Komponenten und Optionen besticht. Zudem kann jedes Maß auf Sonderwunsch gefertigt werden. Geht es um einfache Anwendungen, bei denen vorgefertigte Längen ausreichend sind, dann ist Simple Select eine gute Wahl. Hier sind die Lieferzeiten kurz und Schiene mit Laufwagen für schnellen Einbau vormontiert. Geht es in ihrer Anwendung um die Kombination von geraden Streckenabschnitten mit Bögen oder gar Kreisbewegungen, dann ist das PRT2 System die richtige Wahl.

Neben der Ausrichtung und dem Streckendesign sind die Umgebungsbedingungender zweite wesentlicher Aspekt bei der Auswahl. Handelt es sich um Anwendungen in der Lebensmittelindustrie oder der Pharmazie beispielsweise, so ist oft Edelstahl gefragt. HepcoMotions SL2 System ist die Edelstahlversion seines umfangreichen GV3 Linearführungssystems. Aber auch alle anderen Systeme von HepcoMotion können standardmäßig in Edelstahl gefertigt werden. In manchen Fällen kann es außerdem wichtig sein, dass alle Komponenten aus korrosionsbeständigem Material gefertigt sind, was HepcoMotion anbietet. Außerdem bedarf es bei Anwendungen, die in besonders hohen oder niedrigen Temperaturen oder im Vakuum operieren, Speziallager, die mit diesen Bedingungen zurechtkommen. Wir bieten für solche Fälle Speziallager und Reinraumachsen an. Diese werden beispielsweise bei der Bearbeitung von Halbleiter-Wafern, der Produktion von LCD & OLED-Paneelen und in Vakuumaufdampfanlagen eingesetzt und sind für Temperaturen von -50 bis zu 210 Grad geeignet.

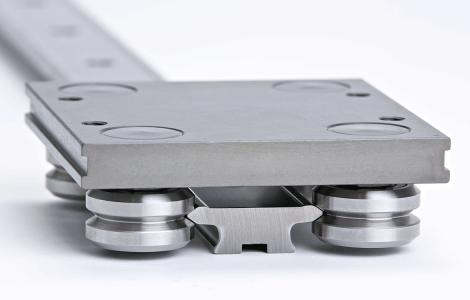

Abgesehen von solchen Sonderfällen entstehen in vielen Fällen bei der Produktion oder Bearbeitung Staub oder Schmutzpartikel. Für Kugelumlaufführungen kann ein solches Umfeld problematisch werden, denn das Eindringen von Schmutzpartikeln in den Kugelumlauf könnte im schlimmsten Fall zu einer Blockade führen.

Nicht so bei den Führungssystemen von HepcoMotion auf Basis seiner V-Führungstechnologie. Das V-Design von Schiene und Lager und die dadurch resultierende Differenz der Radien innen und außen, sorgen nämlich dafür, dass Staubpartikel durch die Bewegung des Lagers automatisch hinausbefördert werden. So bleibt das System unbeeinflusst von seiner Umgebungsbedingung und es kann nicht zu einem Totalausfall kommen. Die meisten Führungssysteme von HepcoMotion beruhen auf dieser V-Führungstechnologie und sind damit bestens für Produktionsumgebungen mit hohem Schmutz oder Staubaufkommen geeignet.

Die Masse

Zu guter Letzt spielt bei der Bestimmung des richtigen Systems die zu bewegende Masse eine wichtige Rolle. Bei Gewichten von bis zu circa 30KG empfiehlt sich unser GV3 Linearführungssystem, bzw. das PRT2 System für Kreis oder Bogenbewegungen, bei größeren Lasten bis zu 68,000N wären die Heavy Duty Führungssysteme, HDT für lineare Systeme oder HDRT für die Kombination von Bögen und Geraden, die bessere Lösung. Auch diese Systeme basieren auf V-Führungstechnologie und sind optional in Edelstahl erhältlich. Bei noch größeren Ladegewichten bietet sich das speziell für das Verfahren von Schwerlast- konzipierte MHD System an. MHD Blöcke beinhalten ballige Laufrollen. Diese sind mit wartungsfreien, staubgedichteten und lebensdauer-gefetteten Kegelrollen und Kugeln gelagert. Die gehärteten und präzisionsgeschliffenen Flachführungen sind auch mit Gerad- oder Schrägverzahnung inklusive Ritzeln erhältlich. Damit ist das System ist für hohe Lastaufnahme und Geschwindigkeiten von über 6 m/s geeignet[SL1] . Durch die großen Laufrollen mit axialer Lastaufnahme gleicht das System auch Verschmutzungen, Fluchtungsfehler, Montagefehler und versehentliche Beschädigung aus.

Was auch immer der Anspruch ist, HepcoMotions Systeme sind so vielseitig und anpassbar, dass es eigentlich immer möglich ist, eine Lösung zu finden. Alle Systeme sind auch als Einzelkomponenten erhältlich – allein dieses Baukastenprinzip eröffnet dem Konstrukteur eine extrem große Flexibilität. Zudem ist die Lebensdauer dank V-Führungstechnologie extrem hoch. Lager könne einfach nachjustiert werden sollte Spiel entstehen oder einzeln ausgetauscht, ohne dass ein Austauschen der Führungsschienen nötig wird und bereits bei der technischen Bearbeitung ihrer Anforderungen stellen wir sicher, dass ihre Erwartung an die Lebensdauer des Systems erfüllt wird.

Antrieb und Führungssystem bilden das Herzstück einer jeden Produktionszelle. Die Auswahl der richtigen Systeme ist daher extrem wichtig. Um dies sicherzustellen, müssen verschiedene Aspekte gegeneinander abgewogen werden, dazu bedarf es absoluter Klarheit über die zu erreichenden Ziele und es gilt Vertrauen in die Qualität der Produkte und deren bleibende Leistungsfähigkeit zu haben.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular