Die Lebensmittel- und Getränkebranche, eine der größten Industrien weltweit, ist ein Kernelement der britischen Produktionswirtschaft. Sie umfasst viele verschiedene Bereiche, darunter den Back- und Süßwarensektor, die Fleischverarbeitung, die Getränkeindustrie, Molkereien und die Fischverarbeitung – das Angebot ist vielfältig und die Nachfrage hoch.

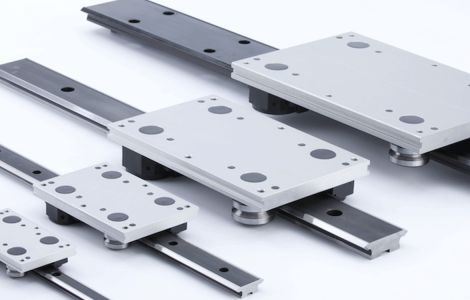

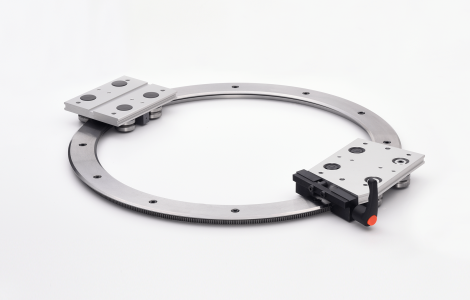

Grundlegende Elemente jeder Anwendung in der Lebensmittelherstellung sind die Führung und der Transport von Komponenten um das System herum. Ob beim Kartonieren, Zuführen, Bestücken oder Abfüllen, die Komponenten müssen sich zwischen den Prozessen bewegen, wobei das Führungssystem die dafür notwendige lineare oder kreisförmige Bewegung bereitstellt. Die Standardwahl vieler Konstrukteure, bei der der Kaufpreis allein ausschlaggebend ist, sind wahrscheinlich Kugelumlaufschienen, und in vielen Situationen wird diese Art von System den Anwendungsanforderungen gerecht. Die Verpackungsindustrie ist jedoch bekanntermaßen anspruchsvoll und wettbewerbsintensiv, es werden hohe Geschwindigkeiten, kurze Verfahrwege und hoher Durchsatz gefordert. In einem derartigen Umfeld, bei den zu berücksichtigenden stündlichen Stillstandkosten und der erforderlichen Systemlebensdauer, können Alternativen wie die V-Führungssysteme von Hepco eine Kosteneinsparung gegenüber den Gesamtbetriebskosten des Systems bieten.

V-Führungssysteme

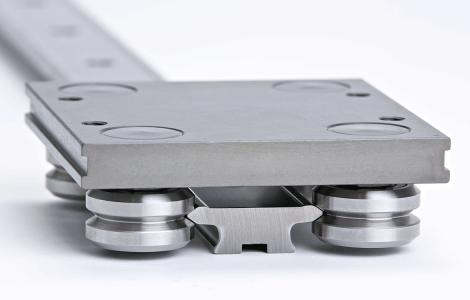

Hepcos V-Führungssystem wurde entwickelt, um den Herausforderungen der Verpackungshersteller gerecht zu werden: geringer Wartungsaufwand, einfache Installation und Lösungen, die in jeder Umgebung einsetzbar sind. Hepco hat in diesem Jahr sein 50-jähriges Bestehen gefeiert und verfügt über umfassende Erfahrung mit zahlreichen Hochgeschwindigkeits- und Präzisionslösungen für die Lebensmittelindustrie. Die V-Führungstechnologie von Hepco funktioniert auf der Grundlage einer strengen geometrischen Kontrolle übereinstimmender Schienen und V-Lager. Dies wiederum bewirkt eine Wischwirkung im Betrieb, wobei die Geschwindigkeit des Lagers an seinem Außenumfang schneller ist als die Geschwindigkeit am V-Innendurchmesser. Dadurch wird Schmutz zur Außenseite des Lagers geschoben, so dass Schmutz und Ablagerungen einfach weggewischt werden. Komponenten, die das Eindringen von Schmutz reduzieren können, sind schneller und einfacher zu reinigen, was schnellere Reinigungszyklen und damit geringere Ausfallzeiten ermöglicht.

Da viele Lebensmittelanwendungen rund um die Uhr laufen und die Prozesse immer stärker automatisiert werden, ist es für die Produktion unerlässlich, dass Geräte und Maschinen zuverlässig und effizient sind. Eine wesentliche Möglichkeit, die Produktion zu maximieren und den Gewinn zu steigern, besteht in der Minimierung von Ausfallzeiten.

Ausfallzeiten minimieren

Stillstandzeiten sind aufgrund der damit verbundenen Kosten eine der größten Herausforderungen in der Lebensmittelherstellung. Jede Minute, in der eine Maschine nicht in Betrieb ist, bedeutet verlorene Zeit, die für die Herstellung eines Produkts und somit zur Gewinnerzielung genutzt werden könnte. Anwendungen für die Lebensmittelverpackung müssen im Zeitplan bleiben und einen hohen Produktdurchsatz bei maximaler Zuverlässigkeit erzielen, um profitabel zu sein.

Ausfallzeiten sind kostspielig, unabhängig davon, ob sie geplant oder ungeplant sind. Die Ausfallzeiten pro Stunde und pro System sind von Branche zu Branche und von Hersteller zu Hersteller sehr unterschiedlich. Kunden in der Lebensmittelverpackungsindustrie verzeichnen Stillstandkosten von 500 bis 100.000 Pfund pro Stunde, was zeigt, wie sich längere Ausfallzeiten tatsächlich auf Unternehmen auswirken können. Die Minimierung von Ausfallzeiten ist für viele Kunden ein wesentlicher Faktor, und Hepcos V-Führungssystem bietet einen entscheidenden Vorteil: es reduziert die Wartungszeit durch Merkmale wie minimale Nachschmierintervalle, die Möglichkeit der exzentrischen Einstellung von Lagern und eine längere Systemlebensdauer.

Schmierung

Aufgrund der hohen Anforderungen an Geschwindigkeit und Durchsatz in der Lebensmittelindustrie ist Schmierung unerlässlich, um Reibung und Verschleiß zu minimieren, Wärme abzuführen, Korrosion zu verhindern und letztlich die Lebensdauer des Systems zu verlängern. Kugelumlaufschienen sind auf eine gleichmäßige, effektive Schmierung angewiesen, um den Verschleiß der Kugeln und der zugehörigen Schienen zu reduzieren.

Die Nachschmierintervalle sind hier wesentlich kürzer als bei den V-Führungssystemen von Hepco, auch ist häufige Wartung und somit Ausfallzeit zur Sicherstellung des Betriebs erforderlich. Die Nachschmierung von Kugelumlaufschienen variiert je nach Einsatzbedingung, Hersteller geben hierfür jedoch exakte Intervalle von oftmals nur 50 km an. Die Nachschmierintervalle sind bei V-Führungssystemen deutlich länger und es wird weniger Schmierstoff benötigt, um effektiv zu arbeiten, was zu einer enormen Kosten- und Zweitersparnis führt. Es ist nicht ungewöhnlich, dass bis zu 1000 km Verfahrweg zurückgelegt werden, bevor die Lagerdichtkappe nachgeschmiert werden muss.

Systeme, die einen kontinuierlichen Betrieb erlauben, ohne dass sie für Routinewartungen wie Nachschmierung regelmäßig gestoppt werden müssen, sind von Konstrukteuren und Fertigungsingenieuren gleichermaßen hochgeschätzt.

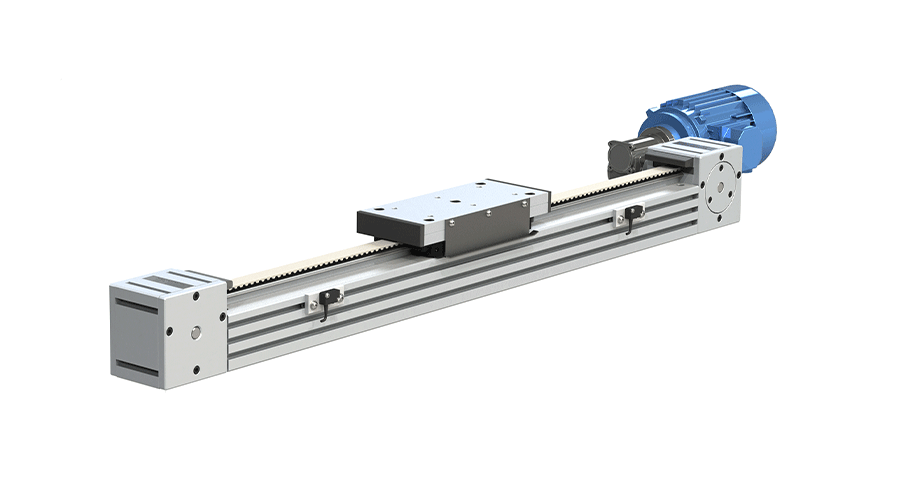

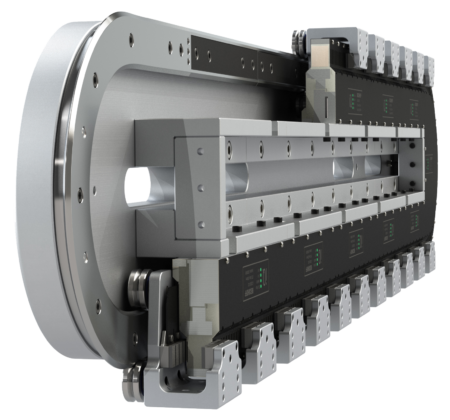

V-Führungssysteme können auch mit einem automatischen Schmiersystem ausgestattet werden, das den Schmierstoff direkt auf die Kontaktfläche zwischen Schiene und V-Lagern abgibt. Kunden wie Bosch Packaging Technology verwenden dies in ihrem preisgekrönten „Kliklok Integrated Topload Cartoner (ITC)“ System. Die Anlage bietet für eine Lösung mit so geringem Platzbedarf Höchstgeschwindigkeiten und arbeitet mit 2,5 m/s. Bis zu 80 Kartons pro Minute werden auf der ITC geformt, geladen und verschlossen. Hoher Produktdurchsatz ist eine Schlüsselanforderung, daher ist ein geringer Wartungsaufwand ein Muss.

Das System nutzt ein 6 m langes GFX-Führungssystem für das Beckhoff XTS eXtended Transport System mit 10 Dreilager-1-Trak-Movern der Größe 34. Lebensmitteltaugliches Fett wird durch die automatische Schmiereinheit von Hepco abgegeben, die dafür sorgt, dass die Schmierung ständig gewährleistet ist. Das bedeutet, dass das System nicht in regelmäßigen Abständen gestoppt werden muss, um nachzuschmieren, was Ausfallzeiten reduziert und die Maschineneffizienz erhöht. Wenn der extern angebrachte Schmierstoffbehälter das Ende seiner Lebensdauer erreicht hat, wird er einfach ausgetauscht, während sich das Führungssystem noch in Bewegung befindet.

Ein weiterer wichtiger Aspekt ist, dass Kugelumlaufsysteme letztendlich jede Schmierung aus dem Block ableiten, was bei unregelmäßiger Nachschmierung zu einem Totalausfall führt. Die sich daraus ergebenden Kosten sind gravierend: es kommt zu erheblichen Ausfallzeiten, Produktionsausfällen, Kosten für Ersatzteile und Arbeitskräfte. Im Gegensatz dazu ist das V-System bei vernachlässigter Wartung der V-Führung in der Lage, trocken zu laufen, wenn auch mit begrenzter Leistung, aber es fällt nicht so kritisch aus wie die Kugelumlauftechnik.

Systemlebensdauer

Verpackungsanwendungen sind sehr anspruchsvoll, typischerweise ist eine Maschinenlebensdauer von über 10 Jahren zu erwarten. In einer relativ sauberen Umgebung kann man davon ausgehen, dass Linearsysteme in einer klassischen Verpackungslinie in diesem Zeitraum mindestens einmal ausgetauscht werden müssen. Beim Austausch eines Kugelumlaufsystems müssen sowohl der Block als auch die Schiene entsorgt werden, auch wenn die Schiene keine Verschleißerscheinungen aufweist. Denn Block und Schiene sind eng aufeinander abgestimmt und können nach dem Einlaufen des Systems nicht durch Standard-Ersatzteile ersetzt werden. Das gesamte System wegzuwerfen, wenn nur ein Teil davon verschlissen ist, ist nicht nur teuer, sondern auch sehr verschwenderisch und umweltfreundlich.

Wenn ein Hepco V-Führungssystem Verschleißerscheinungen aufweist, kann die Exzentereinstellung der V-Lager zum schnellen und einfachen Entfernen des entstandenen Spiels genutzt werden. Wenn die V-Lager das Ende ihrer berechneten Lebensdauer erreichen, können sie einzeln und nicht als ganzes Set ausgetauscht werden, so dass einwandfreie Komponenten nicht unnötig entsorgt werden müssen.

Ersatzkomponenten

Wenn eine Komponente ausgetauscht werden muss, ist Zeit von entscheidender Bedeutung, um die Stillstandzeit und den Produktionsausfall zu minimieren. Ein durchschnittlicher Hepco GV3 Laufwagen kann beispielsweise in weniger als 10 Minuten ausgetauscht werden. Im Vergleich dazu benötigt man bei jedem Kugelumlaufsystem etwa 30 Minuten. Diese Zeitersparnis wirkt sich nicht nur auf die stündlichen Wartungskosten, sondern auch auf die Ausfallzeiten aus, was das Hepco-System aus Instandhaltungssicht deutlich attraktiver macht.

Reinigungsvorgang

In der Lebensmittelproduktion ist Sauberkeit oberstes Gebot und häufige Reinigungsprozesse sind unerlässlich. In einigen Verfahren wird nur Wasser verwendet, aber meistens werden Chemikalien und Reinigungsmittel eingesetzt, was eine zusätzliche Herausforderung für die Maschinenkomponenten darstellt. Aufgrund der häufigen Hochdruckreinigung und -sterilisation ist Edelstahl das bevorzugte Material, da er in der Lage ist, raue und ätzende Reinigungsumgebungen ohne Korrosion oder Oxidation zu überstehen.

Einer der Hauptvorteile von Hepcos V-Führungssystemen für die Lebensmittel- und Getränkeindustrie besteht darin, dass Edelstahl die Standardauswahl ist. Die Edelstahl-Linearführung SL2 von Hepco wird nicht als “ Sonderausführung “ eingestuft und unterliegt keinen langen Lieferzeiten. Darüber hinaus bietet HepcoMotion eine Reihe von Edelstahl- und korrosionsbeständigen Elementen, die kombiniert und aufeinander abgestimmt werden können, um die optimale Kombination aus Hygiene, Verschleiß und Leistung zu erreichen.

Lautstärke

Ein letzter zu erwähnender Aspekt ist, dass ein mit hoher Geschwindigkeit laufendes V-Führungssystem aufgrund des minimalen Kontaktes und der Kreisbewegung der Kugeln im Lager vergleichsweise leiser ist als eine Kugelschiene. Die umlaufenden Kugeln in einem Kugelumlaufschlitten verursachen bei hohen Geschwindigkeiten erhebliche mechanische Geräusche. Verpackungsanwendungen arbeiten im Allgemeinen mit hohen Geschwindigkeiten. Gesundheit und Sicherheit sowie Lärmbelästigung sind sehr wichtige Faktoren, weshalb der Geräuschpegel der Maschinenkomponenten oft ausschlaggebend ist.

Die V-Führungstechnologie hat viele Design- und Anwendungsvorteile gegenüber herkömmlichen Kugelumlaufprodukten, die sich besonders für Hochgeschwindigkeits-, Großserien- und wartungsarme Anwendungen in der Lebensmittelindustrie bemerkbar machen. Mit über 42 Hauptproduktlinien mit Tausenden von Einzelkomponenten – darunter die Linearführung SL2 aus Edelstahl, das Ring- und Ovalführungssystem PRT2, das angetriebene Ovalsystem DTS und eine breite Palette von riemen- und spindelgetriebenen Einheiten – kann die Produktpalette von Hepco praktisch jede Anforderung der Lebensmittelindustrie erfüllen. Hepcos neuestes Produkt, das GFX Führungssystem für das Beckhoff XTS Transportsystem, wird in der Verpackungsindustrie zunehmend eingesetzt, wenn es um Anwendungen mit deutlich verbesserten Produktionsraten und der Möglichkeit zu Produktänderungen im laufenden Betrieb geht.

V-Führungen haben sich in der rauen Lebensmittelindustrie als sehr effektiv erwiesen, und wenn man die längerfristigen Wartungskosten und die Zuverlässigkeit berücksichtigt, bieten V-Führungen die Lösung, die bei anderen Systemen selten zu finden ist.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular