Automatisierung gewinnt in der Fertigungsindustrie immer mehr an Bedeutung und kann für nahezu jede Anwendung eingesetzt werden, angefangen bei Verarbeitung, Montage, Inspektion bis hin zur Verpackung. Portale und sechsachsige Industrieroboter werden häufig zur Automatisierung im Bereich Palettieren, Sortieren und Pick & Place eingesetzt, um nur einige zu nennen. Bei der Spezifikation eines Portals oder Roboters sind neben der zu erfüllenden Funktion auch die Nutzlast, die am System zu befestigenden Greifer sowie die erforderlichen Wege und Geschwindigkeiten zu berücksichtigen.

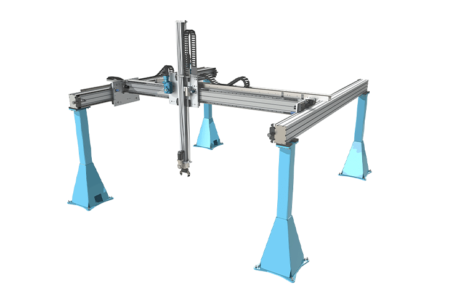

Bei vielen Anwendungen kann ein lineargeführtes Portalsystem die gleichen Aufgaben wie ein Industrieroboter erfüllen und dabei Kosten sparen sowie mehr Flexibilität bieten. Wenn es darum geht, schwere und ungünstig geformte Produkte über große Distanzen zu bewegen, ist ein Portalsystem zweifellos die bessere Lösung. Giles Forster, Geschäftsführer von HepcoMotion, erläutert einige der vielen Vorteile.

Größerer Arbeitsbereich

Ein wesentlicher Vorteil von Portalsystemen besteht darin, dass sie höhere Lasten über größere Distanzen bewegen können. Ein 3 Meter großes quadratisches Portal kann beispielsweise eine Nutzlast von etwa 400 kg überall innerhalb dieses 3 Meter großen Bereichs an beiden Achsen positionieren. Dagegen verfügt ein Industrieroboter über begrenzte Kapazitäten in Bezug auf die Momentenlast – und die Nutzlast reduziert sich je weiter sich die Last von der Roboter-Mittelachse entfernt. Zum Beispiel reduziert sich die Nutzlast um ca. 50%, wenn die horizontale Ausladung eines typischen sechsachsigen Roboters um 0,7 Meter ausgefahren wird. Für eine geringe Nutzlast, die sich über einen größeren Abstand bewegt, wird daher ein großer Roboter benötigt. Mit zunehmender Größe des Arbeitsbereichs steigt also auch der Kostenvorteil des Portals.

Seit mehr als 18 Jahren entwickelt HepcoMotion gemeinsam mit dem Spezialmaschinenhersteller Avanti Conveyors verschiedene HDS2-Portallösungen für den Palettentransport. Jedes Portal verfügt über eine Nutzlast von 120 kg, wobei sich die X-Achse mit einer Geschwindigkeit von 2 m/s und die Z-Achse mit 1,8 m/s bei einem Hub von 2 m bewegt. Diese Systeme, die sich zwischen 12 Metern Länge und 30 Metern Länge bewegen, greifen und platzieren großflächig und demonstrieren so, wie gut Portale für größere Arbeitsbereiche geeignet sind. HepcoMotion bietet eine Reihe von Portalen an – von geringer Nutzlast bei hoher Geschwindigkeit bis hin zu hoher Nutzlast – für jede Kundenanforderung gibt es eine Lösung.

Höhere Lasten

Der Linearbewegungsexperte HepcoMotion hat kürzlich im eigenen Werk ein zahnstangenbetriebenes HDS2 X-Z Portalsystem für eine mehrstufige chemische Endbearbeitungstauchanlage installiert. Basierend auf einer Gesamtnutzlast von 700 kg bei einer Nenngeschwindigkeit von 0,5 m/s bietet diese Lösung einen langen X-Achs-Hub von 14.000 mm. Ein Portalsystem ist hier ideal, da 4 Meter lange Schlitten in 7 separate Tauchbecken gehoben und geladen werden müssen. Zwei Köpfe gewährleisten die Stabilität beim Handhaben der 4-Meter-Schienen, deren anspruchsvolle Form und Größe sich für einen Roboter nicht eignet. Die Hochleistungs-Linearführung HDS2 von Hepco mit großer Auswahl an V-Lagern und Linearführungen ist optimal für diese Anwendung geeignet. Hepcos Lieferumfang umfasst alle mechanischen Elemente wie Stützen, XZ-Profile, Schienen, Lager, Zahnstangen und Ritzel, Riementriebe und Kabelketten, zugeschnitten auf die individuellen Bedürfnisse des Kunden.

Anpassungsfähigkeit und Flexibilität

In manchen Fällen muss der Arbeitsbereich einige Zeit nach Inbetriebnahme des Systems vergrößert werden. Einer der Hauptvorteile eines Portalsystems besteht darin, dass die Länge erweitert werden kann, um die Flexibilität zu erhöhen oder bestehende Installationen zukunftssicher zu gestalten. Bei gesteigerter Produktion werden bestehende Systeme nach Möglichkeit erweitert, statt in zusätzliche Portale zu investieren. Andere Gründe für die Notwendigkeit einer Erweiterung können durch Prozess- oder Anwendungsänderungen bedingt sein.

Bei einem Portalsystem ist beispielsweise die Vergrößerung der horizontalen Reichweite von 2 m auf 4 m relativ einfach realisierbar, da lediglich eine einzige Achse verlängert werden muss, um die Hublänge zu erhöhen. Alle anderen Elemente des Portals bleiben unverändert. Nur ein Profil ist betroffen, was diese Lösung simpel und kostengünstig macht.

Vor kurzem erhielt HepcoMotion genau diese Anfrage von seinem Kunden IAC Engineering, einem großen Unternehmen für elektrische Integration und Automatisierung mit Sitz in Südwales. IAC Engineering befasste sich mit einer Anwendung, bei der ihr Kunde nach dem Bau des Systems einen zusätzlichen vertikalen Hub wünschte. Hepco musste lediglich den Z-Achsenbalken ersetzen, wodurch sich der Hub nach Bedarf verlängerte. Der Rest des Systems blieb unverändert, was die Flexibilität dieser Lösung beweist. Ein Industrieroboter müsste in dieser Situation wahrscheinlich komplett ausgetauscht werden.

Obwohl es möglich ist, Roboter mit verlängerter Achse für eine größere Reichweite zu erwerben, wirkt sich dies auf die Nutzlast des Roboters aus, so dass die Verlängerung einer Achse nicht immer die beste Lösung ist. Meist müssen Kunden zur Vergrößerung der Reichweite eines Roboters bei gleichbleibender Nutzlast den nächst größeren Roboter wählen, was zu deutlich höheren Kosten führt.

V-Führungstechnologie

Niedrige laufende Wartungskosten sind für maximale Effizienz jedes Systems essentiell. Dies ist besonders bei Hochleistungsanwendungen relevant, wo lange Strecken mit hohen Lasten zurückgelegt werden müssen. Systeme, die einen kontinuierlichen Betrieb ermöglichen, ohne dass sie für Routinewartungen wie Nachschmierung regelmäßig gestoppt werden müssen, werden von Konstrukteuren und Produktionsingenieuren gleichermaßen geschätzt.

Hepcos Portalsysteme basieren auf der präzisen V-Führungstechnologie. Das V-Führungssystem von Hepco verfügt über eine einzigartige Wischwirkung, die Schmutz verdrängt. Dadurch ist es besonders gut für die raue, industrielle Umgebung geeignet, in der Portale häufig eingesetzt werden. Der Außendurchmesser des Lagers bewegt sich mit einer höheren Geschwindigkeit als der Innendurchmesser. Dieser Geschwindigkeitsunterschied bewirkt, dass sich Partikel, die sich näher am Zentrum befinden, nach außen bewegen und ausgestoßen werden. Aufgrund der Geometrie der Schienen- und Lagerschnittstelle werden Fremdkörper in einer spiralförmigen Bewegung von der Lauffläche weg zum Außendurchmesser des Lagers transportiert.

Wartung

Bei Wartungsarbeiten möchte der Kunde sichergehen, dass diese einfach durchführbar sind und sich nicht zu sehr auf die Produktionszeit auswirken. Durch die speziellen Lager im HDS2 Laufwagen sind diese direkt von der Schiene abnehmbar, der Laufwagen muss also zur Demontage nicht vom Ende der Achse abgenommen werden. Der gesamte Prozess ist somit sehr zeitsparend und kann mit minimalen Ausfallzeiten realisiert werden. Bei Schmierung muss auch die Führung nicht ersetzt werden. Der Austausch von Lagern und Ritzeln ist vergleichsweise einfach und kann problemlos durch das firmeneigene Wartungsteam des Kunden durchgeführt werden. Roboter-integrierte Lösungen müssen in der Regel von einem Spezialisten instandgesetzt werden – was nicht nur zu zusätzlichen Kosten, sondern auch zu zusätzlichen Beeinträchtigungen führt.

Integrierung

Die Produktion neuer Produkte auf einer bestehenden Montagelinie stellt eine Herausforderung für die Kunden dar und geht oft Hand in Hand mit dem Wunsch, ein automatisiertes Portal oder einen Roboter in das System zu integrieren. Da ein Roboter voll programmierbar ist, kann es schwierig sein, ihn in ein bestehendes System zu integrieren. Ein Portal ist wesentlich einfacher und kostengünstiger integrierbar. Viele bestehende Maschinenlösungen werden über einfache SPS-Steuerungen angetrieben – die Integration der komplexen Steuerungssysteme eines 6-Achs-Roboters kann sich als schwierig und kostspielig erweisen. Umgekehrt wird ein 3-Achs-Portalsystem oft mit der bestehenden Steuerung gekoppelt und kann vollständig in bestehende Maschinenfunktionen eingebunden werden.

Effizienter Arbeitsbereich

Da Portale über Kopf oder manchmal unterhalb des Arbeitsbereichs montiert sind, kann wertvolle Bodenfläche eingespart werden, was zu einem effizienteren Arbeitsbereich als beim herkömmlichen Industrieroboter führt. Wenn der Platz knapp ist, ist dies besonders relevant – vor allem, da auch der Platz für die Roboterabsicherung berücksichtigt werden muss. Portale ermöglichen auch einen besseren Zugang zu den Arbeitsplätzen. Da der Fokus der Hersteller zur Maximierung der Produktivität auf die Reduzierung von Ausfallzeiten liegt, ist schneller Zugang zu Arbeitsplätzen ein klarer Vorteil.

Zusammenfassend lässt sich sagen, dass ein Portal meist dann von Vorteil ist, wenn die Anwendung keine komplexen Bewegungen erfordert – insbesondere, wenn schwere Lasten über größere Arbeitsbereiche bewegt werden.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular