Vlakkelichtkoepel (www.vlakkelichtkoepel.nl) mit Sitz in den Niederlanden stellt qualitativ hochwertige, maßgeschneiderte Oberlichter und Dachfenster her. Für jedes Oberlicht wird eine Holzpalette in Sondergröße für die Verpackung und den Transport benötigt.

Die Holzpaletten werden betriebsintern hergestellt. Sie wurden dazu auf dem Boden vermessen und zusammengesetzt, was viel Platz und Zeit in Anspruch genommen hat. Da täglich über 10 Paletten benötigt werden, wollte Vlakkelichtkoepel ein neues System entwickeln, das eine erhebliche Zeitersparnis ermöglicht. Dank einer neuen Palettenfertigungsmaschine mit PDU2-Antrieben und einem MCS-Rahmen von HepcoMotion wurde der Fertigungsprozess rationalisiert. Es wird weniger Platz in Anspruch genommen und geht viel schneller. Die Zeitersparnis beträgt etwa 8 Minuten pro Palette, was eine Gesamtersparnis von über 5000€ pro Jahr bedeutet.

Bisherige Vorgehensweise

Bisher wurden die Unter- und Oberlatten für jede Palette auf die jeweilige Länge geschnitten. Da es bei jedem Dachtyp über 900 Größen gibt, ist eine beträchtliche Variation bei den Abmessungen erforderlich. Die unteren Leisten wurden auf dem Boden ausgelegt und in die oberen Latten wurden an jedem Ende zwei Löcher vorgebohrt. Anschließend wurden die Oberlatten auf die Unterlatten aufgelegt und verschraubt. Es wurde diagonal gemessen, um die Paletten in den rechten Winkel zu bekommen, dann wurden die oberen Latten fertig angeschraubt. Dies alles geschah auf dem Boden, was nicht nur viel Platz beanspruchte, sondern auch für die Mitarbeiter sehr unbequem war.

Da Vlakkelichtkoepel bereits früher mit dem Linearbewegungsexperten HepcoMotion zusammengearbeitet hatte, wurde umgehend Kontakt aufgenommen, um die Anwendung zu besprechen.

“Wir wollten Zeit sparen, indem wir die Abstände der unteren und oberen Latten, sowie den rechten Winkel der Palette nicht manuell messen müssen. Außerdem wollten wir ein ergonomisch verbessertes System, damit die Mitarbeiter nicht auf dem Boden arbeiten müssen. Und zuletzt wollten wir, dass das die Bedienung des Systems nur einen Mitarbeiter benötigt und somit alle Größenvarianten von nur einer einzigen Person hergestellt werden können.”

Der neue Prozess

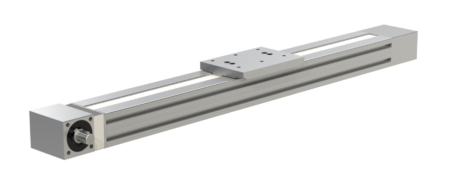

Das neue Verfahren unterscheidet sich deutlich von der bisherigen Lösung, indem ein vertikaler verstellbarer Palettenrahmen es ermöglicht, Holzpaletten in unterschiedlichen Größen zu fertigen. Die Aluminium MCS-Profile von HepcoMotion bilden die starre Grundlage für den Rahmen. Insgesamt 12 riemengetriebene PDU2-Linearantriebe sorgen für die nötige Anpassung an unterschiedlich große Paletten.

Die 12 PDU2-Antriebe sind vertikal in 3 Reihen auf einem MCS-Rahmen montiert wobei jeweils 4 Antriebe übereinander angeordnet sind. Die Antriebe sind so konfiguriert, dass sie eine maßgeschneiderte Palettengröße und –gestaltung ermöglichen, wobei die Positionierung der Zwischenlatten frei gewählt werden kann. Die Antriebe der einzelnen Reihen sind mit einem Verbindungsschacht verbunden, so dass alle synchron arbeiten. Mit einem Handrad an der Seite lassen sich die 3 miteinander verbundenen Antriebe verstellen, wodurch sich der horizontale Abstand der Holzlatten verändert.

Die vier vertikalen Antriebe verstellen die Position der Außen- und Zwischenmaße, so dass die Latten in der für die jeweilige Palette am besten geeigneten Position befestigt werden können.

Mit ihrer langen Lebensdauer und keiner notwendigen Nachschmierung sind die PDU2 Komponenten eine ideale Wahl für diese Anwendung, da sie nur sehr wenig Wartung benötigen und einen ununterbrochenen Betrieb gewährleisten. Die Wellenanordnung von PDU2 kann links, rechts, oder beidseitig erfolgen, so dass sich die Einheiten einfach und unkompliziert miteinander verbinden und über das Handrad steuern lassen.

Auch spielten die Kosten für den Kunden bei diesem System eine Rolle, wobei die PDU durch ihre hohe Leistung bei gleichzeitig attraktivem Preis überzeugen konnte.

Vlakkelichtkoepel arbeitete eng mit dem Beratungsingenieur von HepcoMotion zusammen, um die Länge der Antriebe zu bestimmen, die für die verschiedenen erforderlichen Lattengrößen benötigt wurden. Ein 3D-CAD-Modell wurde erstellt und Jos sagt: “Es wurde ein Budget erstellt und alle Teile wurden anhand des 3D-Modells bestellt.“

Vorteile des Systems

Mit dem neuen Verfahren entfallen eine Reihe von Schritten, was zu einer erheblichen Zeitersparnis führt und die Genauigkeit verbessert. Jos erklärt: “Das Vermessen des Winkels ist nicht mehr notwendig, da die unteren Latten auf der linken Seite liegen und die Montagefläche 90° rechtwinklig ist. Die unteren Leisten müssen nicht mehr gemessen werden, da sie von der Maschine flexibel eingestellt werden. Auch die oberen Latten müssen nicht mehr gemessen werden, da sie in einem festen Abstand zu den montierten Leisten platziert sind. Und zuletzt brauchen wir die Löcher nicht mehr vorzubohren, da die oberen Latten mit einer Nagelpistole befestigt werden.“

Das neue Verfahren ist im Vergleich zu bisherigen Prozess extrem schnell und genau und ermöglicht die Herstellung von Paletten in jeglicher Größe durch nur eine Person.

Da die Palettenfertigungsmaschine jährlich über 5000€ einspart, amortisieren sich die Kosten für das System sehr schnell und bieten erhebliche Einsparungen für die Zukunft.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular