Der Lineartechnik-Experte HepcoMotion hat kürzlich in einen KUKA-Roboter investiert, um das Be- und Entladen einer seiner CNC-Fräsmaschinen zu automatisieren und so die stetig wachsende Produktnachfrage zu bedienen sowie die Durchlaufzeiten zu verkürzen. Das Jahr 2016 war für Hepco umsatzmäßig äußerst erfolgreich, und die Umstellung auf Automatisierung war ein logischer Schritt in Bezug auf die Fertigungskapazitäten. Bereits im ersten Jahr ermöglichte die KUKA KR 10 R1100 sixx (KR AGILUS) Hepco das Bearbeiten über Nacht, wodurch die Produktion gesteigert und kürzere Lieferzeiten für Standardprodukte realisiert werden konnten.

Autonomes Be- und Entladen verbessert die Produktivität

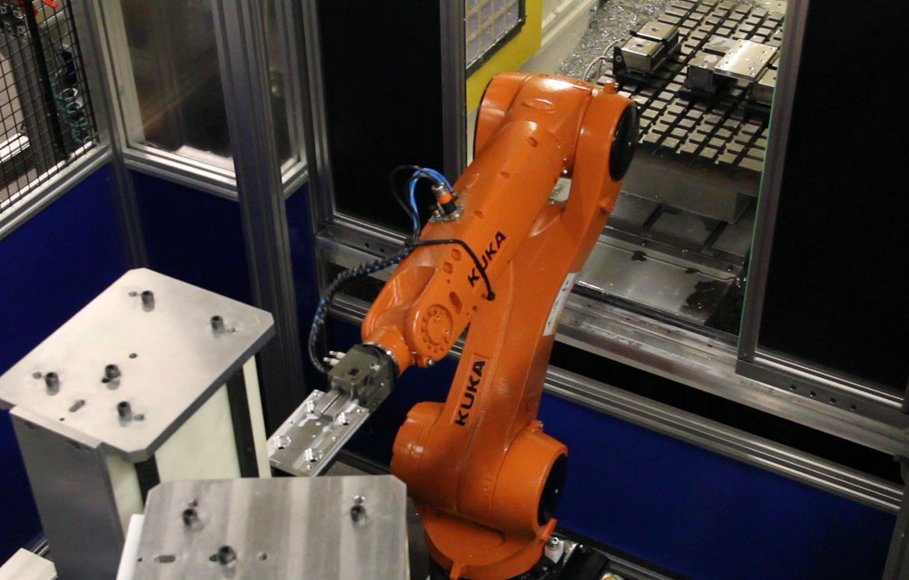

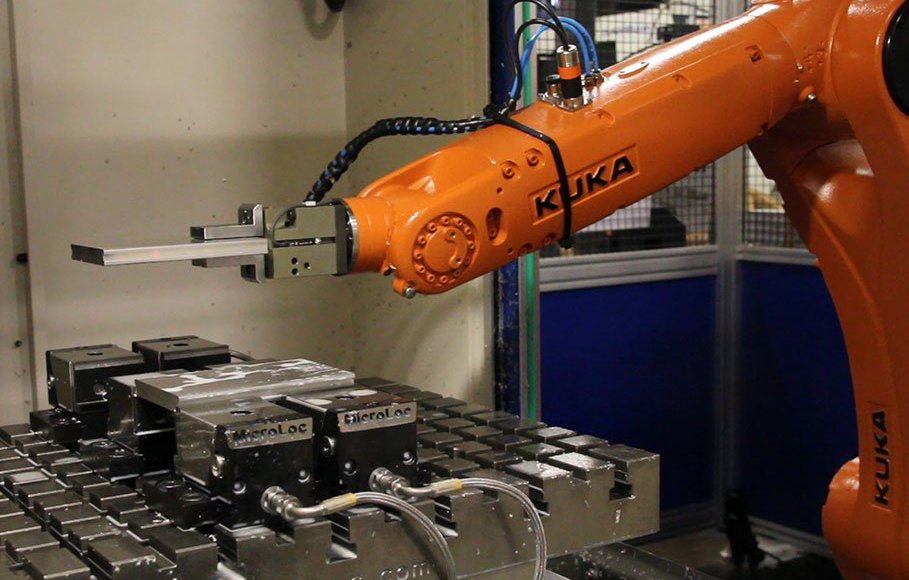

Die RoboDrill T21i CNC-Fräsmaschine mit Roboterautomatisierung produziert im Stammwerk von HepcoMotion in Tiverton, Devon, Wagenplatten für Hepcos Produktportfolio. Hepco bietet über 42 große Produktlinien mit Tausenden von Einzelkomponenten in verschiedenen Größen. Jedes lineare und umlaufende Produkt erfordert eine Wagenplatte; der Roboter muss daher in der Lage sein, die unterschiedlichsten Größen und Materialien zu verarbeiten.

In dieser Anwendung lädt der Maschinist die gesägten Rohlinge in ein Karussell. Der Roboter entnimmt dann einen gesägten Rohling und lädt ihn in die CNC-Maschine, welche die Bohr- und Fräsarbeiten durchführt. Der Roboter bringt dann die fertige Wagenplatte wieder genau an die Stelle im Karussell zurück, von der sie entnommen wurde. Die Roboterbewegung wird über die Omron SPS-Steuerung gesteuert.

Dank des soliden Designs ermöglicht die KR AGILUS sixx maximale Wiederholgenauigkeit und kontinuierliche Präzision. Mit ihrer extremen Geschwindigkeit reduziert sie Zykluszeiten – und erhöht die Fertigungsqualität, ohne jemals aus dem Takt zu geraten.

In das Karussell können 84 Platten geladen werden, mit 6 Stapeln auf dem Karussell zu je 14 Platten. Die Zykluszeit hängt von der Größe der Wagenplatten ab und kann zwischen 9-14 Minuten pro Platte liegen, einschließlich der Roboterumrüstzeit. Auch hier ist die komplette Chargenzykluszeit abhängig vom Produkt und beläuft sich auf 13-21 Stunden. Über einen längeren Zeitraum sowie durch den Einsatz nachts und am Wochenende führt dieser autonome Prozess zu gesteigerter Effizienz. Durch den Einsatz des Roboters kann Hepco die Produktion erhöhen, wodurch mehr Produkte auf Lager gehalten und schnellere Lieferzeiten gewährleistet werden können.

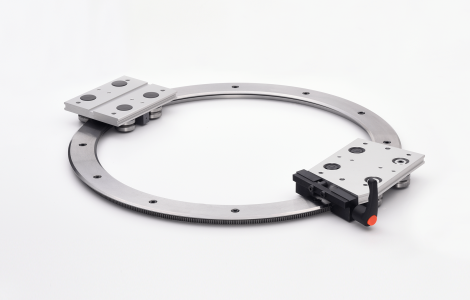

Hepco verwendet seine eigene PRT2 Ringführung

Das Karussell, das die Metallplatten trägt, besteht aus der PRT2-Ringführung von Hepco. Die Positionierung erfolgt über die Omron HMI SPS-Steuerung: das System wird je nach Bedarf bewegt, sodass der Roboter die unbearbeiteten Platten aufnehmen kann. Dieses Ringsystem mit integriertem Ritzelantrieb ermöglicht eine komplette 360°- oder Segmentbewegung, sodass mit wiederholter Genauigkeit auf die richtige Station positioniert werden kann. Mit einem Belastungsbereich von bis zu 9.300 N kann der PRT2 eine Vielzahl von Anwendungen abdecken.

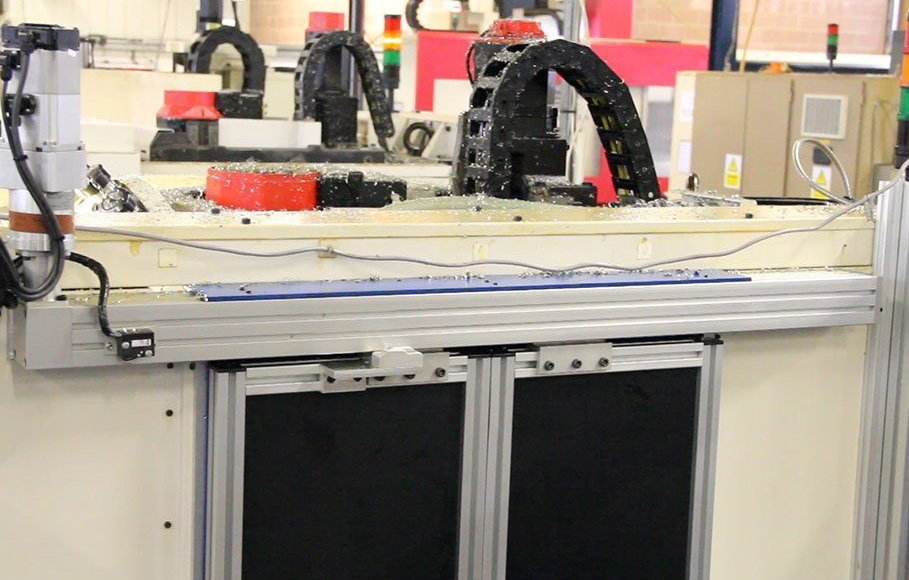

Karussell und Roboter befinden sich neben der CNC-Maschine hinter einem Sicherheitskäfig aus den MCS-Aluminiumprofilen von Hepco, um die Sicherheit der Arbeiter zu gewährleisten. Bei der Umsetzung einer Roboterzelle ist die Sicherheit der Bediener und Personen, die in diesem Bereich arbeiten, eines der wichtigsten Kriterien. Die Schutztüren sind mit Sicherheitstorschaltern so verriegelt, dass die Stromversorgung aller beweglichen Teile vor dem Öffnen der eigentlichen Schutztüren unterbrochen wird.

Hepcos angetriebene Lineareinheiten ermöglichen die Automatisierung der Maschinentür

Die Sicherheitsschiebetüren, die die Roboterzelle mit der CNC-Maschine verbinden, sind mit der Zweiwege-Lineareinheit DAPDU2 von Hepco ausgestattet, die sich ideal für den Betrieb von automatischen Türen in zahlreichen Fertigungsanwendungen eignet. Die Türen sind aus MCS-Aluminiumprofilen gefertigt, und die beiden Laufwagen ermöglichen symmetrisches und gleichzeitiges Öffnen bei Geschwindigkeiten bis zu 6 m/s. Das DAPDU2 System erlaubt die Verwendung von zwei schmaleren Türen, wodurch der Platzbedarf auf ein Minimum reduziert wird. Die CNC-Maschine ist damit schneller zugänglich.

Der Grund für den Automatisierungsbedarf lag in der Notwendigkeit, Aufträge schneller zu bearbeiten und mit der wachsenden Nachfrage nach Hepco-Produkten Schritt zu halten. Dies wurde durch die Möglichkeit, über Nacht ohne anwesenden Maschinisten zu arbeiten, sicherlich erreicht. Als weltweit führender Hersteller von Linearsystemen und mit Niederlassungen und Vertriebspartnern in 41 Ländern setzt Hepco weiterhin neue Technologien zur Verbesserung seiner langjährigen Fertigungskompetenz ein.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular