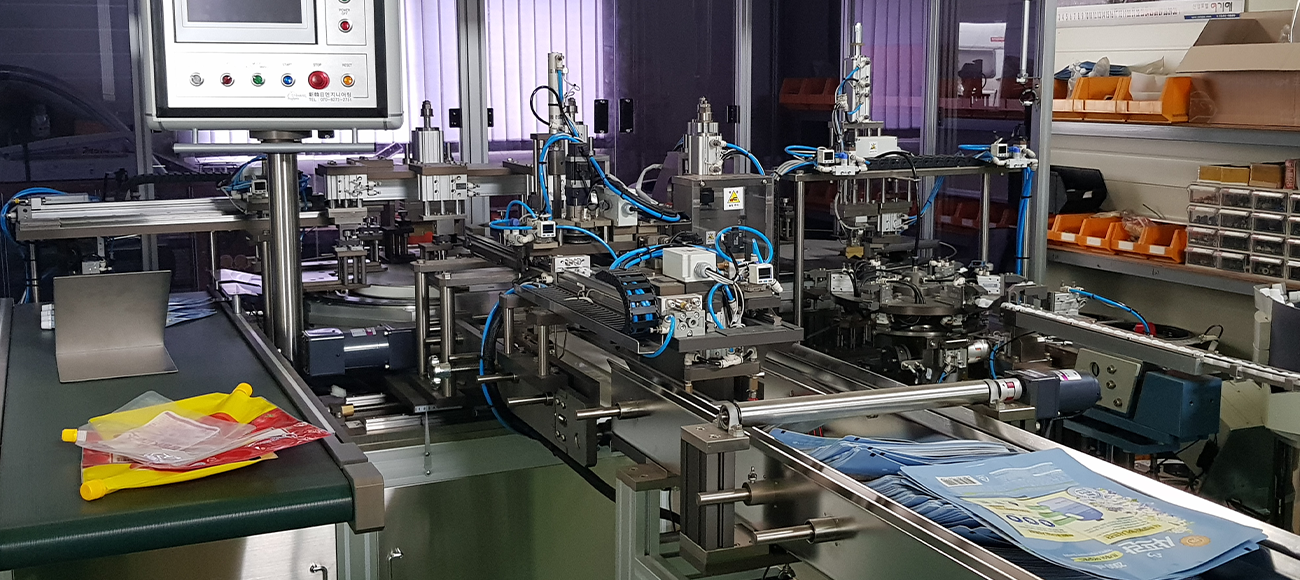

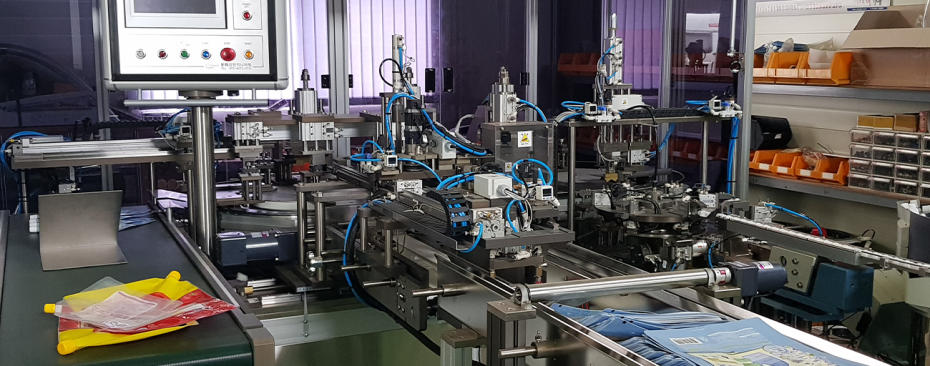

Als der südkoreanische Automatisierer New Hanil Engineering mit der Entwicklung einer vollautomatischen Verpackungsmaschine für Flüssigwaschmittel beauftragt wurde, galt es, ein platzsparendes und wartungsarmes System zu bauen, das den erforderlichen hohen Durchsatz liefert.

Die Maschine produziert Standbodenbeutel mit Ausguss, als flexible und kostengünstige Alternative zu Kunststoffflaschen eines der am stärksten wachsenden Verpackungsformate. Als Herzstück der Maschine benötigte New Hanil ein präzises und zuverlässiges Karussellsystem, um die Beutel um das System herum zu führen und zwischen den verschiedenen Prozessen zu transportieren.

New Hanil wandte nach mehrfacher Zusammenarbeit an den Lineartechnik-Experten HepcoMotion, um das Führungssystem zu spezifizieren. HepcoMotion ist auf qualitativ hochwertige Linearlösungen und Automatisierungskomponenten spezialisiert und hat sich in seinem 50-jährigen Bestehen, das in diesem Jahr gefeiert wird, einen Namen für seine hochwertigen und wartungsarmen Produkte gemacht. Für diese Anwendung wurde ein ovalförmiges DTS riemengetriebenes Führungssystem eingesetzt. Das voll integrierte Paket mit allen Antriebs- und Befestigungskomponenten ermöglicht enorme Einsparungen bei Konstruktion und Bauzeit.

Begrenzter Platz

Eine der größten Herausforderungen für New Hanil war der begrenzte verfügbare Platz; das System sollte kompakt und platzsparend sein. Außerdem musste es sieben verschiedene Prozesse ausführen können: Beladen des Beutels, Schneiden der Kanten, Verschließen, Versiegeln von drei Seiten und dann Freigeben der fertigen Verpackung zur Befüllung mit dem Endprodukt. Der Platz war für ein System mit sieben verschiedenen Prozessen auf kleinstem Raum knapp bemessen.

Das DTS Ovalführungssystem von HepcoMotion ist ideal geeignet, da es den Platzbedarf durch Rückführung um 50% reduziert. Bogenförmige Ringsegmente dienen als Rücklauf und führen die Laufwagen zurück auf die gerade Strecke, wo die Bearbeitungsschritte an den sieben Stationen durchgeführt werden. Diese befinden sich sowohl innerhalb als auch außerhalb der Führungsbahn, was wertvolle Produktionsfläche spart und eine kompakte, platzsparende Fertigungszelle schafft. Die Ausführung von sieben Aufgaben mit nur einem Schienensystem ist aufgrund seiner kompakten Größe sehr raumeffizient.

Das Ovalführungssytem ermöglicht es zudem, die Ein- und Ausgangssektion eng beieinander zu platzieren, wodurch eine Einmannbedienung möglich ist. Eine Person kann bequem sowohl die Eingangsstation, in der das Ausgangsmaterial verladen wird, als auch die Ausgangsstation, in der die fertigen Beutel freigegeben werden, erreichen, wodurch teure Personalkosten eingespart werden.

Im Detail

Ein 4,12 Meter langes Schienensystem wird mit 8 Laufwagen versehen, die sich mit 440 mm/Sekunde bewegen. Diese Anwendung erfordert eine Genauigkeit von +/-1mm, wobei das DTS eine Genauigkeit von 0,05mm für Anwendungen bietet, die eine höhere Exaktheit erfordern.

Die vom DTS gebotene Systemsteifigkeit ist ein wesentlicher Vorteil für New Hanil, insbesondere bei einer beweglichen Nutzlast von 4 kg. An jedem der Prozessbereiche (Beladen, Schneiden, Verschließen, Versiegeln und Freigeben) wirken weitere Kräfte in verschiedenen Richtungen auf das System, die das DTS meistern kann. Die DTS basiert auf Hepcos bewährter und präziser V-Führungstechnologie, welche die Wagen zuverlässig auf der Schiene führt. Dies gewährleistet eine präzise Positionierung und Durchbiegefestigkeit, wodurch ungleichmäßig bearbeitete Beutel vermieden werden.

Geringe Wartung

Die Verpackungsindustrie ist bekanntlich sehr anspruchsvoll und wettbewerbsintensiv und benötigt hochwertige Komponenten, um die Maschinen Tag für Tag reibungslos am Laufen zu halten. Verpackungsanwendungen müssen planmäßig arbeiten und einen hohen Produktdurchsatz bei maximaler Zuverlässigkeit erzielen, um profitabel zu sein. Das DTS-Führungssystem von HepcoMotion arbeitet routinemäßig in Hochgeschwindigkeits- und Hochleistungsanwendungen und erfordert kaum mehr Wartung als Schmierung und gelegentliche Reinigung. Dadurch werden Ausfallzeiten reduziert und die Produktivität maximiert.

Ein großer Vorteil des V-Führungssystems von Hepco besteht in den langen Nachschmierintervallen. Die Hepco Schmierblöcke sparen wertvolle Ausfallzeiten und Kosten und können eine Strecke von bis zu 500 km bis zur Nachschmierung erreichen, im Vergleich zu 100-150 km bei Kugelumlaufschienen. Das System muss nur alle 3 Monate geschmiert werden, und diese langen Nachschmierintervalle sind für New Hanil, die mit der Entwicklung eines wartungsarmen Systems beauftragt waren, besonders vorteilhaft. Die Schmierblöcke von Hepco werden verwendet, um einen konstanten Ölfilm auf die Laufflächen der Ringführung aufzubringen, ohne dabei übermäßige Reibung zu verursachen.

Eine wartungsarme Lösung bedeutet weniger Personalaufwand, weniger Ausfallzeiten, und somit eine erhebliche Kostenersparnis. Wenn ein Hepco V-Führungssystem Anzeichen von Verschleiß zeigt, ist die Handhabung simpel und beeinträchtigt die Produktionszeit nur minimal. Mit der Exzentereinstellung der V-Lager kann das entstandene Spiel schnell und einfach beseitigt werden. Darüber hinaus können die V-Lager, wenn sie das Ende ihrer berechneten Lebensdauer erreichen, einzeln und nicht als ganzes Set ausgetauscht werden, was sowohl Zeit als auch Geld spart. Ein wichtiger Punkt ist, dass V-Führungssysteme nicht total versagen und so zu übermäßigen Ausfallzeiten führen, sondern ein kompletter Systemwechsel verhindert wird.

Das System ist seit vier Jahren störungsfrei in Betrieb. Die Leistungsstärke und der geringe Platzbedarf des Systems sowie die minimale Wartungsintensität bieten eine optimale Lösung, die nahtlos innerhalb der Verpackungslinie läuft.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular