Kann ein Roboter Bewegungen machen, die 100 Nanometer klein sind? Schwer vorstellbar, schließlich ist ein Menschenhaar 700-fach dicker. Dass es möglich ist, beweist ein Schweißroboter von Nanosystec. Hinter seiner Präzision steckt ein Führungssystem des britischen Unternehmens HepcoMotion, ein Spezialist für Linearführungssysteme mit einer Niederlassung im bayerischen Feucht.

Tag ein, Tag aus kommunizieren Milliarden Menschen per E-Mail und Telefon. Die Datenübertragung rund um die Welt funktioniert dabei meist in Lichtgeschwindigkeit über Glasfasern – ein Begriff, der mittlerweile geläufig ist. Weniger bekannt sind hingegen sogenannte E/O-Wandler. Die zuckerwürfelgroßen Bauteile machen die optische Datenübertragung überhaupt erst möglich, indem sie mit Diodenlasern elektromagnetische Impulse des Telefonmikrofons in optische Impulse umwandeln und in die Glasfasern schicken. Ihre Herstellung ist ein kleines Meisterwerk des Präzisionsschweißens. Nötig sind dafür Spezialanlagen, die nur wenige Hersteller auf der Welt konzipieren. Zu ihnen zählt Nanosystec. Das Unternehmen aus Groß-Umstadt bei Frankfurt am Main hat einen Schweißroboter namens NanoWeld entwickelt hat, den es hauptsächlich in den USA und Fernost vertreibt.

Hochpräzise Ausrichtung: Roboterbewegungen sind nur 100 Nanometer groß

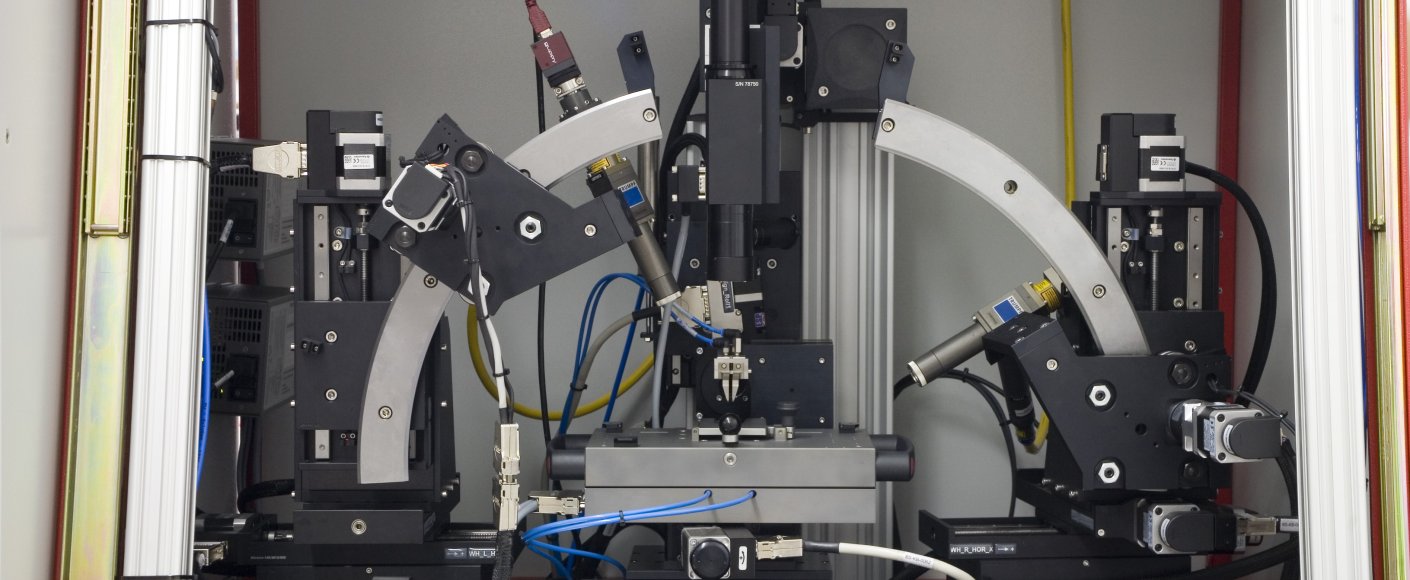

Im Zentrum der Anlage befindet sich eine bewegliche Lastenplatte, die Diodenlaser und Glasfaser exakt aufeinander ausrichtet. Da die Glasfaser lediglich einen Durchmesser von zehn Mikrometern hat und der Diodenlaser exakt in die Mitte treffen muss, spielen sich die Bewegungen im Bereich von 100 Nanometern (nm) ab. Zum Vergleich: In einem Stück Metall entspricht 1 nm in etwa der Länge von vier aneinandergereihten Atomen. Oder anders: Ein Menschenhaar ist rund 700-mal dicker als 100 nm.

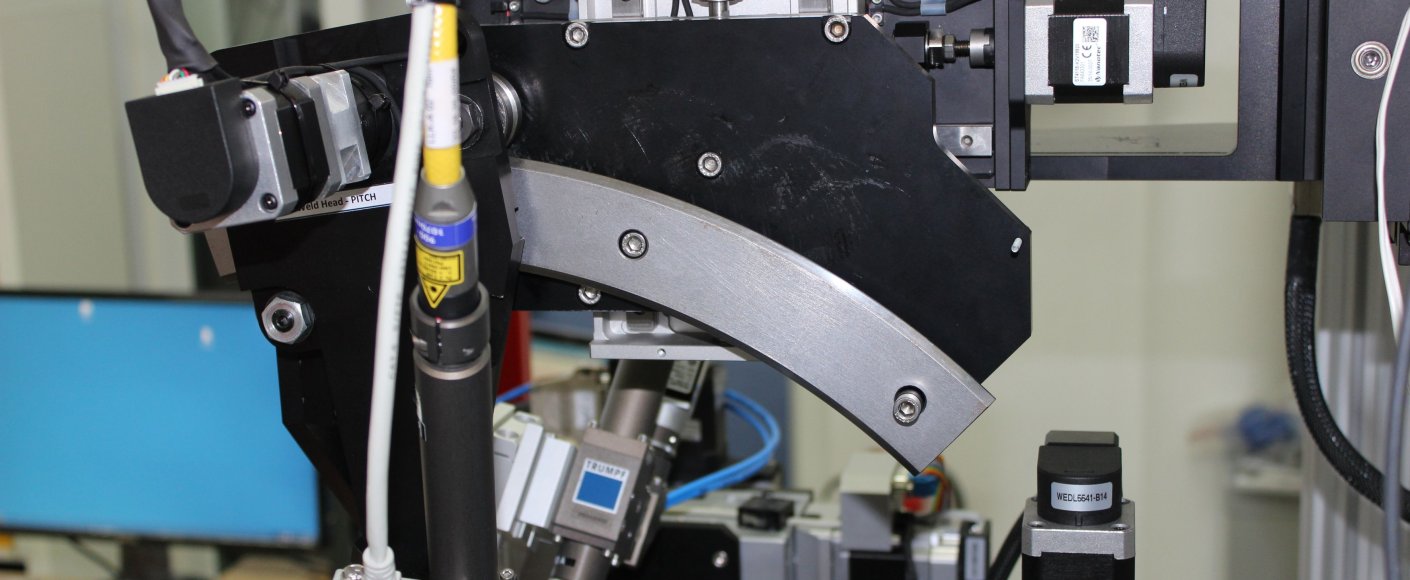

Sobald die feine Positionierung erfolgt ist, kommen zwei Laserschweißköpfe ins Spiel, welche die mit einer Metallhülle ummantelten Glasfasern von zwei Seiten mit einer Schweißnaht fixieren. Und auch hier spielt Präzision eine Schlüsselrolle. „Eine der Herausforderungen bei der Konzeption der NanoWeld war es, auf dem Zuliefermarkt ein Führungssystem zu finden, auf dem sich die Laser im Bereich von einem Zehntelgrad zuverlässig bewegen lassen“, erklärt Günter Hummelt, Technikchef bei Nanosystec. „Um Platz zu sparen und die Anlage kompakter bauen zu können, wollten wir nicht mit einem X-Y-System arbeiten, sondern mit einer Ringbahn.“

Laser bewegen sich auf Führungssystem von HepcoMotion

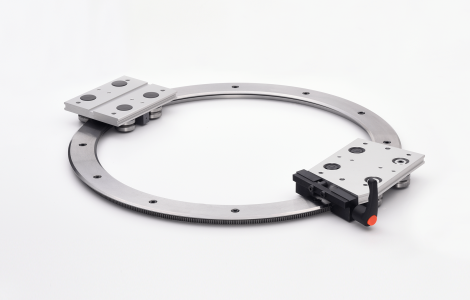

Fündig wurde Hummelt bei HepcoMotion. Das britische Unternehmen mit einer Niederlassung im bayerischen Feucht hat sich seit 1969 auf die Entwicklung von Linearführungssystemen und Automatisierungskomponenten spezialisiert. Zum Produktportfolio zählt ein System namens PRT2. Dabei handelt es sich um ein Spektrum an Ringen und Ringsegmenten auch aus Edelstahl erhältlich, die verschiedene Durchmesser haben und sich mit geraden Führungsschienen zu einer Vielfalt offener und geschlossener Schienenstrecken zusammensetzen lassen.

In der Anlage NanoWeld sind vier Ringelemente eingesetzt: zwei 90-Grad-Segmente mit einer Breite von 44 Millimetern, die bogenförmig über die Lastenplatte ragen, sowie zwei weitere 90-Grad-Segmente mit einer Breite von 76 Millimetern auf dem Boden. „Die Schienen haben eine hohe Festigkeit und eine lange Lebensdauer“, erklärt Hummelt. „Das verschafft uns einen Wettbewerbsvorteil, da der Wartungsaufwand für die Anlage sinkt.“

Nanosystec hat für das Schienensystem eigens einen Laufwagen entwickelt, auf dem sich die Laser verfahren lassen. Hier kommt eine weitere Komponente des PRT2-Systems zum Einsatz: sogenannte V-Nut-Zapfenlager, die am Laufwagen zentrisch und exzentrisch angeordnet sind. Diese Rollen greifen von oben und unten in die induktionsgehärtete und somit verschleißfeste V-Laufbahn des Ringsegments. „Die Schienen sind geschliffen. Die Vorspannung der Laufwagenrollen lässt sich über die exzentrischen Rollen exakt einstellen“, ergänzt Carl-Christian Baumgarten, Beratungsingenieur bei HepcoMotion. Für die Bewegung sorgt ein Ritzel von HepcoMotion, das in die äußere Verzahnung der Schiene greift und die Kraft des Laufwagenmotors auf die Schiene überträgt. „Die Laserschweißköpfe lassen sich somit aus Senkrechten bis zu einem Winkel von 70 Grad runterklappen“, erklärt Hummelt. Um zudem eine horizontale Positionierung zu ermöglichen, können die Ingenieure das System auf Kundenwunsch auf einen weiteren Laufwagen montieren. Er fährt auf einem auf dem Boden installierten 76 Millimeter breiten Ringsegment. Damit auch nach längerer Zeit noch präzise Bewegungen möglich sind, hat HepcoMotion die V-Nut-Zapfenlager mit einer Lebensdauerfettfüllung versehen.

Führungssystem minimiert gefährlichen Schweißverzug auf ein Minimum

NanoWeld erreicht größtmögliche Präzision: in der Positionierung eine Wiederholgenauigkeit von weniger als 100 Nanometern. Günter Hummelt ergänzt: „Wenn der Anwender im Alltag eine Bauteilvariante schweißen möchte, muss die Anlage einen Schweißwinkel auf 0,1° genau einstellen können.“ Er erklärt auch, warum die Funktionalität des Bauteils andernfalls gefährdet ist: „Sobald man schweißt, entsteht ein kleines, rund 1.600 Grad Celsius heißes Schmelzbad. Wenn es erstarrt, droht der sogenannte Schweißverzug, der die Positionierung von Diodenlaser und Glasfaser zunichtemachen kann.“ Nur der optimale Schweißwinkel könne sicherstellen, dass sich der Verzug im Toleranzbereich bewegt. Der Vorteil der HepcoMotion-Führungsschienen ist dabei, dass sich der Schweißwinkel mittels der motorisch angetriebenen Wagen leicht einstellen lässt. Die Profilschienen sind zudem in der Lage, die Schweißköpfe ohne weitere mechanische Unterstützung tragen zu können. „Das Führungssystem von HepcoMotion war für uns die kostengünstigste und zuverlässigste Lösung, für die Laser ein Bewegungssystem auf einer Ringbahn zu realisieren. Andere angedachte Alternativen hatten sich im Vorfeld als zu groß, komplex und teuer erwiesen.“

“Das Führungssystem von HepcoMotion war für uns die kostengünstigste und zuverlässigste Lösung, für die Laser ein Bewegungssystem auf einer Ringbahn zu realisieren. Andere angedachte Alternativen hatten sich im Vorfeld als zu groß, komplex und teuer erwiesen.”

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular