Werkzeugwechsel-Vorrichtungen für CNC-Maschinen ermöglichen den schnellen Transport von Werkzeugen in die Maschine und wieder aus ihr heraus. Als gängigste Varianten werden standardmäßig entweder Karusselle oder Ovalführungen eingesetzt.

Als Walter Maschinenbau jedoch eine neue CNC-gesteuerte HELITRONIC Werkzeugschleifmaschine entwickeln wollte, wurde ein System benötigt, das Schleifscheiben mit Durchmessern von 12 oder 24 x 254 mm Größe miteinander verbinden und diese an einer Kreisbahn entlang bewegen kann, ohne dass diese miteinander kollidieren. Zuerst hörte sich dies nach keiner allzu großen Herausforderung an – das änderte sich jedoch schlagartig, als die zur Verfügung stehenden Platzverhältnisse bekannt wurden.

Da es keine offensichtlich passende Lösung für dieses Problem gab, wandte sich Walter an HepcoMotion, einen Experten für lineare Bewegungstechnik, um herauszufinden, ob ein Standard PRT2-Ovalführungssstem in den verfügbaren Raum passen würde.

Die Lösung für das Problem schien bereits gefunden; es gestaltete sich jedoch extrem schwierig, eine Kollision der Scheiben zu verhindern, während diese um die gebogenen Schienenabschnitte geführt wurden. Die offensichtliche Lösung, das System einfach zu verlängern, war auf Grund der eingeschränkten Platzverhältnisse keine Option. Hinzu kam außerdem, dass das Kontrollsystem in der Lage sein musste, jede Scheibe innerhalb des Systems bei Bedarf an eine vorgegebene Position zu bewegen, und dies mit einer Positioniergenaugkeit von 0,050 mm.

Lösung

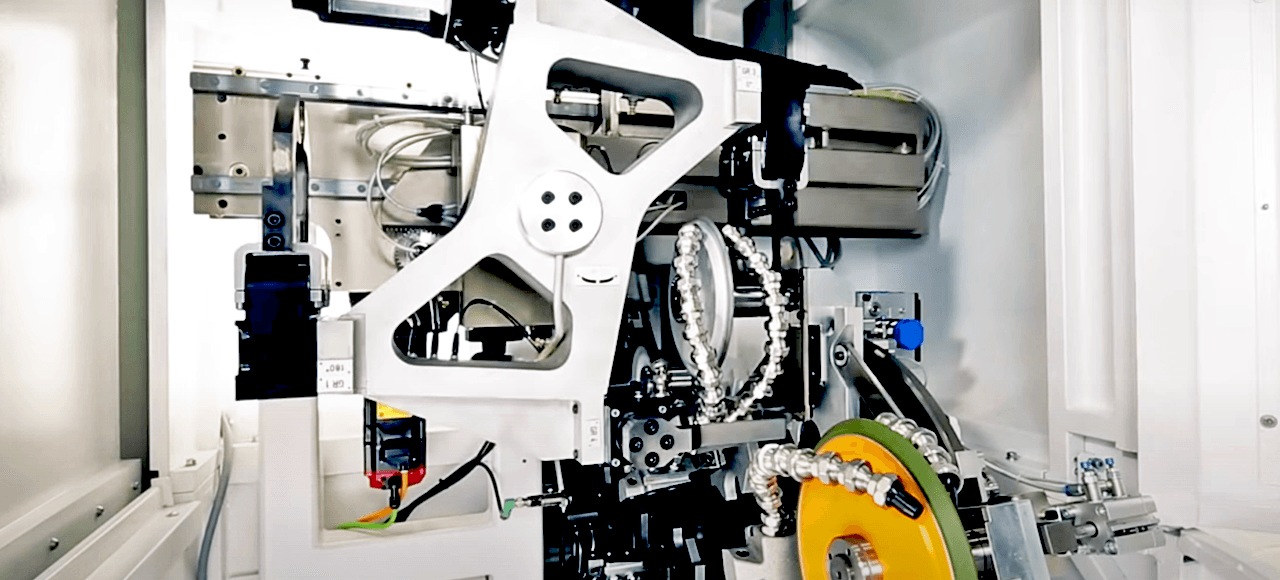

Nachdem die Grundanforderungen mit HepcoMotions Ingenieuren besprochen wurden, sah es danach aus, als wäre das 1-Trak System die passende Lösung, da hiermit Schienensysteme in jeder erdenklichen zweidimensionalen Form entworfen werden können. Während PRT2 Führungssysteme über Standard-Endsegmente desselben Durchmessers verfügen, die durch Schienengeraden verbunden sind, kann mit 1-Trak genau die vom Kunden gewünschte Form realisiert werden.

Um das System in die vorhandenen Platzverhältnisse einzupassen und gleichzeitig eine Kollision der die Schleifscheiben zu verhindern, waren etliche Stunden für den Entwurf der benötigten Kreisbahn mit Hilfe HepcoMotions eigener CAD-Software erforderlich.

Die endgültige Form der Systeme mit 12 oder 24 Laufwagen wich voneinander ab, da für beide Varianten in der Länge dieselben Platzbeschränkungen herrschten. Für die Option mit 24 Wagen war zusätzlich vertikaler Raum verfügbar, der für die finale C-Form des Systems genutzt wurde.

Die neuartige Laufwagenvariante mit drei Lagern ermöglicht den Entwurf einer spezifischen Geometrie und sorgte so für die benötigte Flexibilität, wo variierende Schienenbreiten und kleinere Radien nötig waren. Die Verringerung der Tragfähigkeit bei Verwendung von drei statt wie üblich vier Lagern hätte potentiell negative Auswirkungen auf die Systemlebensdauer gehabt. Dieses Problem wurde gelöst, indem eine geringfügig breitere V-Führung konstruiert wurde, und so größere Lager mit höherer Lastaufnahme eingesetzt werden konnten.

Das 1-Trak System wurde aus einer einzigen Platte Spezialmaterials gefertigt, was die Montage einzelner Systemabschnitte überflüssig machte. In die Platte wurden die V-Führungsbahn sowie eine Kurvenlaufbahn für die Laufwagen-Mitnehmer eingearbeitet. Ein Antriebsstern mit Aussparungen für die Bewegung der Mitnehmer wurde durch ein Kegelstirnradgetriebe angetrieben, das an der Rückseite der Platte angebracht wurde.

Um die Bewegung der 12 oder 24 Laufwagen entlang der Führungsbahn zu ermöglichen, musste bei der Befestigung jedes Verbindungselements ein geringes Spiel mit eingebaut werden. Dies hätte sich jedoch hinsichtlich der Positioniergenauigkeit von 0,050 mm als problematisch erweisen können. Dieser enge Toleranzbereich war notwendig, um Beschädigungen am Halteschaft der Scheiben beim Rücktransport zur Werkzeugwechsler-Halterung zu vermeiden.

Eine pneumatisch betriebene Positioniereinrichtung hielt die Laufwagen an Ort und Stelle und sorgte so dafür, dass sogar eine Positioniergenauigkeit von 0,030 mm erreicht wurde.

Für die verwendeten Teile muss nur sehr geringer Wartungsaufwand betrieben werden. Die automatische Standard-Schmiereinheit von HepcoMotion wurde als Teil des Führungssystems eingesetzt, um eine bestimmte Menge an Schmierstoff direkt auf die V-Laufflächen der Führungsschienen aufzubringen. Das System verfügt über eine Lebensdauer von vielen tausend Kilometern, und falls die Lager während ihres Einsatzes doch einmal Verschleiß aufweisen sollten, können sie im Laufwagen ganz einfach ausgewechselt werden.

Die komplett montierte Platte – wegen des Systems mit 12 Laufwagen über 1,5 m lang – verfügte über einige Befestigungsbohrungen, mit denen sie am Innenrahmen der Maschine angebracht werden konnte. Zusätzlich zur Anbringung des Servomotors an das Getriebe und der Befestigung des Positioniersystems gab es kaum Montagearbeiten.

Ergebnis

Die enge Zusammenarbeit zwischen HepcoMotions Designteam und Walters Entwicklungsingenieuren führte zu einem einzigartigen Konzept für eine anspruchsvolle Herausforderung. Das 1-Trak System bietet eine leichtgängige, geräuscharme und robuste Lösung, die sich nach gründlicher Überprüfung als überaus verlässlich herausgestellt hat. Die simple Montage in Verbindung mit der erreichten Positioniergenauigkeit in solch begrenzten Platzverhältnissen eröffnet ganz neue Möglichkeiten für ähnliche Projekte.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular