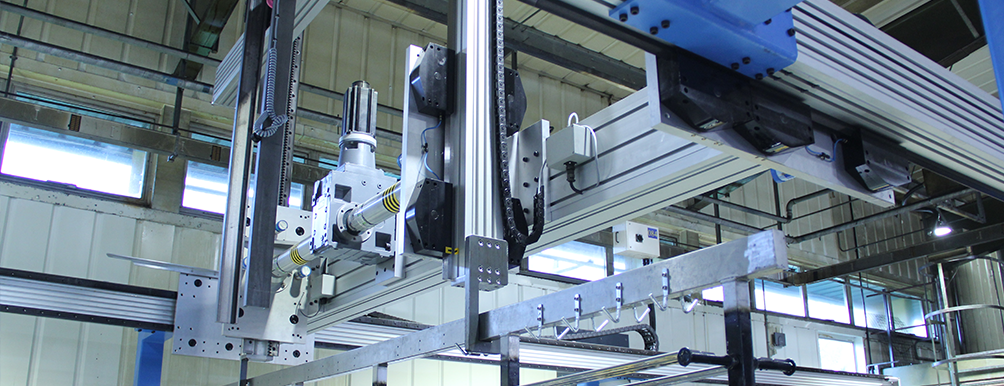

Der Lineartechnik-Experte HepcoMotion hat kürzlich seine Haupt- Brünierunganlange in Großbritannien durch den Einsatz eines eigens entwickelten HDS2 zahnradgetriebenen Portalsystems optimiert, mit dem gefertigte Schienen, Ringe und Schienensysteme in eine mehrstufige Anlage zur chemischen Endbearbeitung eingetaucht werden.

Der Brünierungvorgang ändert die Farbe von Metallteilen in Schwarz, was das optische Erscheinungsbild verbessert und für Einheitlichkeit und Konsistenz sorgt. Dieser Prozess ist ein wichtiger Bestandteil von Hepcos Fertigung, bei dem alle Produkte mit Ausnahme von Edelstahl oder Sonderanfertigungen geschwärzt werden.

Die Tauchanlage erstreckt sich über 16 Meter mit 7 separaten Tauchtanks (4 Tanks mit Chemikalien und 3 Reinwasserspültanks). Die Schienen werden in einem Tauchmodul fixiert, das bis zu 16 Schienen mit einer Länge von 4,32 Metern gleichzeitig aufnehmen kann. Das Tauchmodul wird dann von der Portalanlage aufgenommen, nach vorne bewegt und dann nacheinander in jeden der 7 Tanks abgesenkt. Das Portal besteht aus den Schwerlast-Linearführungen HDS2 von HepcoMotion, die eine Vielzahl von V-Lagern und Linearkomponenten für schwerste Belastungen bieten. Hepcos HDS2-Portal ist ideal für diese Anwendung geeignet, da es sich um ein System mit hoher Leistung und geringem Wartungsaufwand handelt.

X-Achse

Die X-Achse besteht aus zwei HB25-Aluminiumprofilen mit 16,16 m Länge, die jeweils mit zwei einseitigen HD-Schienen ausgestattet sind. V-Schienen werden auf einem Profil und Flachführungen auf dem anderen Profil eingesetzt, wodurch die Parallelitätsschwankungen zwischen den beiden Profilen ausgeglichen werden. Die Parallelität von +/- 2,5 mm sorgt dafür, dass die für die genaue Montage des Systems erforderliche Rüstzeit reduziert wird. Darüber hinaus stellt die Toleranz gegenüber Abweichungen sicher, dass das System auch mit den versetzten Lasten problemlos umgehen kann. Die Schienen sind mit der Modul 3 Verzahnung ausgestattet. Zur Aufnahme der höheren Last werden 6 Lagerwagen verwendet.

Die X-Achse wurde so optimiert, dass sie sich mit einer konstanten und gleichmäßigen Geschwindigkeit von 0,5 m/s bewegt, um den sicheren Halt der Schienen auf dem Tauchmodul zu gewährleisten. Die Schienen können nicht am Modul befestigt werden, da es sonst zu nicht geschwärzten Bereichen kommen würde. HDS2 kann eine Geschwindigkeit von bis zu 4 m/s erreichen, diese ist jedoch für diese Anwendung nicht erforderlich.

Z-Achse

Mit einer Nutzlast von 700 kg werden HDS2 ESR-Schienen (HS24ESRV) auf der Z-Achse verwendet, die bis zu viermal mehr Tragfähigkeit bieten als der Standard HDS2-Schienen. ESR-Schienen werden präzise aus hochwertigem Stahl gefertigt und sind oberflächengehärtet, um eine hervorragende Tragfähigkeit und Verschleißfestigkeit zu gewährleisten. Diese Schienen, die mit einer Modul 5 Verzahnung geliefert werden, sind für die direkte Montage an Hepcos HDS2-Komponenten konzipiert und sparen wertvolle Montagezeit. Die Schienen sind auf einem Profil montiert, das die Motoren, Getriebe und Antriebswellen aufnimmt, um die vertikale und horizontale Bewegung zu realisieren.

Die Z-Achse bewegt sich mit 0,5 m/s bei einer Hublänge von 1,5 Metern, um die Schienen in den Tauchbehälter zu heben und abzusenken. Zwei Köpfe werden verwendet, um Stabilität beim Manövrieren der 4 Meter langen Elemente zu gewährleisten; eine anspruchsvolle Form und Größe. Die Verweilzeit im Tank variiert je nach Tank zwischen 30 Sekunden und 240 Sekunden. Zwischen den einzelnen Chemikalienbehältern werden die Schienen in einen Klarwasserspültank getaucht, um sie abzuwaschen und eine Kreuzkontamination der Chemikalien während des Prozesses zu vermeiden.

Wiederholbare Bewegung

Da das Tauchmodul von einem Tank zum anderen bewegt wird, ist eine reibungslose und wiederholbare Bewegung das A und O. Das System richtet das Tauchmodul auf wiederholbare Positionen entlang des 16-Meter-Portals bis +/- 0,25 mm aus und stellt sicher, dass die Schienen genau über den entsprechenden Tanks positioniert sind, in die sie abgesenkt werden sollen. Das Portal ist so programmiert, dass es sich in festgelegten Abständen von der Startposition zu jedem der sieben Tanks bewegt und dann exakt zur Startposition zurückkehrt. Dies ist aufgrund des gewählten Antriebe und Getriebe sowie der Stabilität und Genauigkeit von Hepcos HDS2 möglich.

Geringe Wartung

Da es sich um eine Hochleistungsanwendung handelt, bei der lange Strecken mit hohen Lasten zurückgelegt werden, war der geringe Wartungsaufwand ein wesentlicher Faktor. Jeglicher Maschinenstillstand beim Schwärzen könnte sich auf Aufträge und Lieferzeiten auswirken. Es war daher unerlässlich, dass das System einen kontinuierlichen Betrieb gewährleistet, ohne dass es für routinemäßige Wartungsarbeiten wie die Nachschmierung regelmäßig gestoppt werden musste.

Wartungsarme Abstreifer sorgen für effektive Abdichtung und Schutz und wischen gleichzeitig Schmutz vom Führungsprofil ab. Das Portal verfügt zusätzlich über ein automatisches Schmiersystem, das den Schmierstoff direkt an die Kontaktflächen zwischen Schiene und V-Lagern abgibt und dafür sorgt, dass die Schiene ständig mit Fett versorgt wird. Das System muss zur Nachschmierung nicht in regelmäßigen Abständen gestoppt werden, was die Stillstandszeiten reduziert und die Maschineneffizienz erhöht.

Wenn eine Wartung erforderlich ist, ist der Vorgang unkompliziert und beeinträchtigt die Produktionszeit nur unwesentlich.

Alle Lager, die in den HDS2-Laufwagen von Hepco verwendet werden, sind abnehmbar und können von der Schiene demontiert werden, ohne dass der Wagen am Ende der Achse abgezogen werden muss. Das bedeutet, dass der gesamte Ablauf in kürzester Zeit erfolgt und nur minimale Ausfallzeiten verursacht. Bei geschmierten Bedingungen ist auch ein Austausch der Führung nicht erforderlich.

V Führungstechnologie

Hepcos HDS2-Portalsystem basiert auf seiner präzisen V-Führungstechnologie. Die V-Führungen von Hepco verfügt über eine einzigartige Wischwirkung, die Schmutz verdrängt, so dass sie besonders gut in rauen, industriellen Umgebungen, wie beispielsweise in der Fertigungszentrale von Hepco, funktionieren. Der Außendurchmesser des Lagers bewegt sich mit einer höheren Geschwindigkeit als der Innendurchmesser. Der Geschwindigkeitsunterschied bewirkt, dass sich Partikel, die sich näher am Zentrum befinden, nach außen bewegen und ausgestoßen werden.

Aufgrund der Geometrie der Schienen- und Lagerschnittstelle werden Fremdkörper in einer spiralförmigen Bewegung von der Lauffläche weg auf den Außendurchmesser des Lagers geleitet.

Qualität und Konsistenz

Mit dem vorher von HepcoMotion eingesetzten Linearsystem wurden die Schienen auf Förderbändern transportiert, wobei die Chemikalien beim Durchlauf durch verschiedene Kabinen aufgesprüht wurden. Das größte Problem dieser Anlage war die Qualität und Inkonsistenz, da die Oberflächen der fertigen Schienen nicht durchgängig mit der schwarzen Farbe bedeckt waren. Darüber hinaus waren mindestens drei Personen für die Bedienung des alten Systems erforderlich, während das neue automatisierte System nur eine Person erfordert, was zu einer erheblichen Verringerung des Arbeitsaufwands führte. Das neue Portalsystem, das jede Minute 0,9 Meter Schiene verarbeitet, hat sowohl die Qualität und Konsistenz des Endprodukts verbessert als auch die Anzahl der erforderlichen Bediener reduziert.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular