Was die Kosmetikindustrie vor allem kennzeichnet, sind kleine Losgrößen und extremer Wettbewerb. Um auf diesem Markt zu bestehen, muss man Effizienzmaximierung bei maximaler Flexibilität der Produktion großschreiben. Um das zu erreichen, spielt Top-Class Engineering in Verbindung mit modernsten Antriebsformen eine große Rolle.

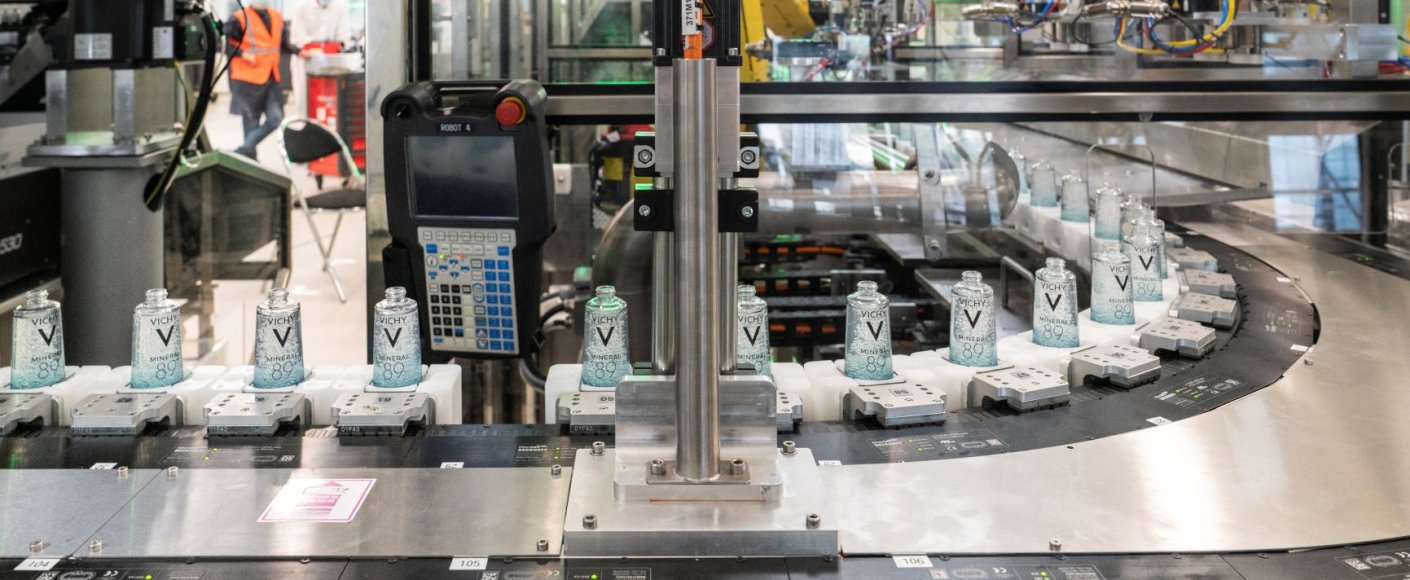

Wie SECAD, ein französischer Sondermaschinenbauer, auf seiner Webseite so schön sagt: „Die Performance eines Systems ist mehr als die Summe der Einzelleistungen, sondern das Ergebnis ihrer Interaktion“. SECAD muss es wissen, das Unternehmen entwickelt regelmäßig Maschinen für die großen Kosmetikkonzerne, bei denen es um absolute Effizienzmaximierung geht. Dennoch ist jedes neue Projekt eine neue Herausforderung“, sagt Kevin Gomes, Maschinenbauingenieur des Unternehmens mit Sitz im Norden von Frankreich. In diesem Fall stand SECAD vor der Aufgabe, für einen Produktionsstandort von L´Oreal, Frankreich, sechs getrennte Produktionsvorgänge von der Befüllung bis hin zur Etikettierung von Kosmetikflaschen in einer Produktionslinie zu vereinen und die lange Durchsatzzeit deutlich zu verringern.

Bei kleinen, leichten oder zerbrechlichen Produkten, wie der Handhabung von Kosmetikprodukten oder der Pharmaindustrie, wo es zum Beispiel um die Befüllung- Etikettierung- und Verpackung geht, werden oft Kettenförderer bzw.

Transportbänder mit Puck-Handling benutzt, um die Produkte von einer Arbeitsstation zur anderen zu befördern. Dabei garantiert der Puck, auch Produktträger, Transportbecher oder Carrier genannt, die Standfestigkeit des Produktes und dessen optimale Positionierung.

Dies erscheint auf den ersten Anblick als die sinnvollste und was die Anschaffungskosten betrifft, ökonomischste Alternative, kann sich aber als Fehlkalkulation herausstellen. Denn bei diesen „klassischen“ Transportmethoden sind die einzelnen Arbeitsstationen über mehrere Transportbänder miteinander verbunden. Die Folge davon ist ein größerer Anlagenfootprint, da die einzelnen Arbeitszellen, die über Transportbänder verbunden sind, einfach mehr Platz benötigen, als ein vereinheitlichtes System. Zusätzlich bedarf es Akkumulationszylinder, die die Pucks sammeln und anschließend von einem Transportband auf das andere transportieren. Diese müssen natürlich auch gewartet und betrieben werden, sind also langfristig ein zusätzlicher Kostenfaktor.

Nicht zu vergessen ist außerdem, dass es bei solch einem „traditionellen“ Set-Up einer relativ großen Menge an Pucks bedarf, um trotz unterschiedlicher Taktzeiten pro Arbeitsgang die maximale Auslastung jedes Arbeitsprozesses sowie einen kontinuierlichen Produktionsfluss zu erreichen. In diesem Fall waren zuvor 300 Pucks im Einsatz. Diese Anzahl konnte in der neuen agilen Zelle auf nur 70 Pucks reduziert werden und das bei gleichzeitiger Steigerung der Produktivität. Auch die Akkumulationszylinder wurden nicht mehr benötigt, da in der neuen Zelle der gesamte Umsetzungsprozess wegfiel.

“Allein durch die Reduzierung der Anzahl der Pucks konnten erhebliche Economy of Scale Effekte erzielt werden. Diese alleine amortisieren fast schon die Kosten der neuen Anlage”

Zu verdanken sind die erreichten Effizienzsteigerungen der Umstellung von traditionellen Antriebsmethoden auf das eXtended Transport System (XTS) von Beckhoff bei gleichzeitiger Nutzung des speziell für das XTS entwickelten HepcoMotion Linearführungssystems (GFX). Das beckhoffsche XTS ist eines der führenden Linearantriebe auf dem Markt. Es sticht vor allem durch seine Leistungsfähigkeit in Punkto Acceleration, Speed (max 4m/s) und der integrierten Software hervor. Bei dem linearen Antriebssystem wird der Antrieb über Magnetkräfte in jedem Mover erzeugt, wodurch der Bewegungsverlauf dieser individuell über ein zentrales Softwareprogramm gesteuert wird.

Dies erklärt, wie es bei dem XTS möglich ist, beispielsweise asynchrone Arbeitsprozesse in einen Ablauf zu integrieren, ohne dass die Durchlaufzeit durch den langsamsten Prozess bestimmt wird.

Außerdem ist es von großer Bedeutung, dass diese softwaregeleitete Individualsteuerung der Mover eine einfache Integration zusätzlicher Arbeitsprozesse oder eine relativ einfache Änderung der Formate der zu transportierenden Produkte zulässt. Die platzsparende und äußerst effiziente „J“-Form der Produktionslinie konnte dank HepcoMotions absolut präziser Übergänge von Geraden und Kurven erreicht werden. Auf beiden Seiten des „J“ können Arbeitsprozesse untergebracht werden, wodurch das PRTS, bzw in diesem Fall das GFX System von HepcoMotion äußers geringe Anlagen Footprints ermöglicht.

SECAD konnte durch die Umstellung auf das XTS eine Durchlaufzeit von nur 41,95 Sekunden für 13 Arbeitsstationen erreichen. Um die gewünschte Lebenszeit von mehr als fünf Jahren bei einer Nutzung von acht Stunden pro Woche an sechs Tagen und einer maximalen Last von 800gr zu erreichen, wurde das XTS mit HepcoMotions GfX 1-Trak Lite modularem Führungssystem kombiniert. Das vollmodulare GFX Linearführungssystem besteht optional aus einem massiven Stahlunterbau mit klothoiden Endsegmenten. Diese ermöglichen einen optimalen Kurvenverlauf bei hohen Geschwindigkeiten auch bei 180° Biegungen sowie speziell geschliffenen geraden Führungsschienen und HepcoMotions patentierten leichtgewichtigen drei-Lager Movern, durch die die Mover auch in der Kurve absolut stabil liegen.

Wichtig ist ein solides mechanisches Führungssystem wie das GFX insbesondere um über die Lebensdauer hinweg mit größeren Gewichten und der hohen Belastung auf die Mover klarzukommen, die durch die große Beschleunigungen und die Stop-and-Go Bewegungen entstehen. Wie auch im Fall von SECAD sind die Führungssysteme tief in der Zelle verbaut, so dass es außerdem von hoher Bedeutung ist, dass es einen minimalen Wartungsbedarf gibt. HepcoMotion´s Stahl-Führungssystem bietet die dafür benötigte Zuverlässigkeit.

Die exzentrischen Lager können, sollte einmal Spiel durch die hohe Belastung entstehen, extern nachjustiert werden oder ggf. über eine extra eingebaute Wartungsschiene ausgetauscht werden.

SECAD verbaute in dem neuen System nur insgesamt 70 Mover. Die Beckhoff Motormodule werden auf HepcoMotions Stahlschienen montiert, für Halt sorgen zwei Magnetplatten, die an den beiden Innenseiten der Mover sitzen, durch diese gegenüberliegende Anordnung werden die Anzugskräfte der Magnetplatten weitgehend ausgeglichen, sodass Lager und Schienen die vergleichsweise großen Anzugskräfte der Magnete nicht aufnehmen müssen. Die Geberfahne, die das Positioniersignal an das Motormodul weiterleitet, wird je nach Positionierung der Mover innen oder außen angebracht. Im Falle von SECAD´s Anlage werden alle Arbeitsstationen an der Außenseite des Systems durchgeführt. So können daher eine ganze Reihe an Arbeitsschritten noch nachträglich auf der anderen Seite hinzugefügt werden.

“Nicht zuletzt dank des optimalen Zusammenspiels von Beckhoff Antriebstechnologie und HepcoMotions flexiblen und perfekt auf das XTS ausgerichteten Linearführungen konnten wir unser Ziel erreichen, die Durchsatzgeschwindigkeit substantiell zu erhöhen, dabei ein Maximum an Flexibilität zu erreichen und nicht zuletzt auch eine viel geräuschärmere Produktion zu erreichen.”

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular