Tamaños de envases pequeños y un mercado competitivo caracterizan la industria cosmética. Para sobrevivir en este mercado, los fabricantes deben esforzarse en obtener una eficacia máxima, capitalizando en métodos de producción flexibles. Para conseguir esto, juegan un papel importante una ingeniería de máxima categoría y unos métodos de control y de accionamiento de lo más moderno.

SECAD, una empresa especialista en la construcción de máquinas especializadas en Francia, indican de forma magnífica en su página web: “El rendimiento de un sistema es mayor que la suma de los procesos individuales, es el resultado de su interacción.” SECAD debería saberlo; la empresa desarrolla máquinas de forma regular para los gigantes de la industria cosmética. “Cada nuevo proyecto presenta nuevos retos,” comenta Kevin Gomes, ingeniero de esta empresa fabricante de máquinas especializadas del norte de Francia. Con este proyecto para L’Oréal, la mayor empresa de cosméticos a nivel mundial, SECAD se enfrentaba con la tarea de combinar seis líneas de producción separadas, incluyendo las tareas de colocación, rellenado y etiquetado de los envases cosméticos en una única línea de producción.

Una tarea adicional era reducir significativamente el tiempo de producción. Manejar productos pequeños, ligeros y frágiles, por ejemplo, en el llenado y etiquetado de productos cosméticos y farmacéuticos, requiere maquinaria especializada.

Tradicionalmente, se han utilizado cintas transportadoras mediante ‘manipulación con pucks’ para mover productos de una estación de trabajo al siguiente. El puck, también llamado el transportador del producto, copa de transporte o transportador, garantiza estabilidad y la óptima posición del producto. A primera vista, esta solución tradicional parece la opción más razonable y económica, pero tras una inspección más detallada se encuentran fallos.

En los métodos de transporte de producto clásicos, las estaciones de trabajo individuales están conectadas mediante una serie de cintas transportadoras. Consecuentemente, se requiere en planta un espacio grande. Las células de trabajo separadas y las cintas transportadoras de conexión necesitan más espacio que un sistema estandarizado que facilita una serie de procesos. Es más, se necesita equipamiento y maquinaria adicional para recoger y mover los pucks entre sistemas cuando hayan pasado por una estación individual. Estas máquinas también necesitan ser revisadas y mantenidas, añadiendo costes de mantenimiento. En el caso de l’Oréal, se requerían varios buffers de acumulación para completar el transfer de los pucks de un sistema a otro. Otro factor a tener en cuenta con las configuraciones tradicionales es el gran número de pucks que se requieren para conseguir una producción suficiente y permitir un flujo continuo cuando difieren los tiempos de procesamiento. Un total de 300 pucks se utilizaban en la planta de procesamiento existente. En la nueva célula, esta cantidad se podría reducir en un 76%, a tan solo 70 pucks, a la vez que aumentar simultáneamente la productividad. Tampoco se necesitarían más los recipientes de acumulación.

“Sencillamente reduciendo la cantidad de pucks en el Sistema, se pueden obtener ahorros significativos en términos de la economía de escala.”

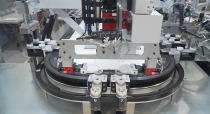

Estos beneficios en términos de efectividad se obtuvieron gracias al eXtended Transport System (XTS) de Beckhoff que combina motores lineales con un sistema de accionamiento lineal. Debido a que cada uno de los movers se controla individualmente, el XTS hace que sea posible combinar procesos de trabajo asíncronos en una sola línea de producción a grandes velocidades, En adición, el control individual sobre los movers mediante el software hace posible añadir estaciones de trabajo o cambiar el formato del producto en un tiempo muy reducido.

Al cambiarse al XTS, SECAD fue capaz de alcanzar una velocidad máxima de 4m/s con una aceleración de 40m/s2.

A fin de obtener una duración deseada de más de cinco años en un sistema que operaría 8 horas al día, 6 días a la semana con una carga útil de 800g, se integró en el sistema XTS el sistema GFX 1-Trak Lite de Hepcomotion. El sistema GFX completamente modular incluye una sub-estructura con secciones de guía clotoidales. Los segmentos clotoidales proporcionan una vía óptima para los movers a medida que pasan por las curvas de 180° en el sistema. El sistema incorpora guías rectificadas de precisión y movers con tres ligeros rodamientos, patentados por HepcoMotion, que garantizan un juego cero también en las curvas. Los tramos rectos y segmentos curvos ensamblados completamente a precisión son una característica que hace que los sistemas circuitos de HepcoMotion, tal como el GFX1-TRak Lite y el sistema PRT2 destaquen sobre la competencia. Configuraciones en forma de ‘J’, o palo de hockey, son una forma de ahorrar espacio a la hora de incorporar múltiples estaciones de trabajo en un solo circuito.

Es primordial tener un sistema de guiado mecánico sólido que sea capaz de acomodar las cargas y fuerzas aplicadas al sistema como resultado de las altas aceleraciones y el perfil de movimiento de arranque y parada. En esta aplicación, los sistemas de guiado están localizados muy dentro de la célula. Por ello, era muy importante un mantenimiento mínimo. El sistema GFX de Hepco ofrece la fiabilidad requerida para esto, con rodamientos excéntricos que se pueden ajustar para corregir la precarga que se pueda haber producido en el sistema y una sección de guía desmontable para facilitar el poder quitar el mover y cambiarlo si fuera necesario.

SECAD instaló un sistema con 70 movers para reemplazar el sistema original. Se montan módulos de motores lineales de Beckhoff en el sistema, con imanes montados en cada mover para proporcionar el accionamiento. Una pestaña codificadora asegura la posición del mover al módulo motor. En el sistema SECAD, todo el procesamiento de producto se realiza a un lado del sistema, teniendo el potencial de añadir una serie de tareas adicionales al otro lado.

“Gracias a la óptima combinación de los sistemas XTS de Beckhoff y GFX de Hepco, fuimos capaces de conseguir nuestro objetivo de incrementar sustancialmente la producción, obteniendo mayor flexibilidad y por último, alcanzar una producción más silenciosa.”

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto