Spie GmbH son responsables de la reparación, mantenimiento y acondicionamiento de la maquinaria de un importante fabricante de trenes en Alemania. Se enfrentaron con un problema difícil: un viejo sistema de soldadura DUO se rompía más veces de lo que debía, dando a la empresa constantes dolores de cabeza.

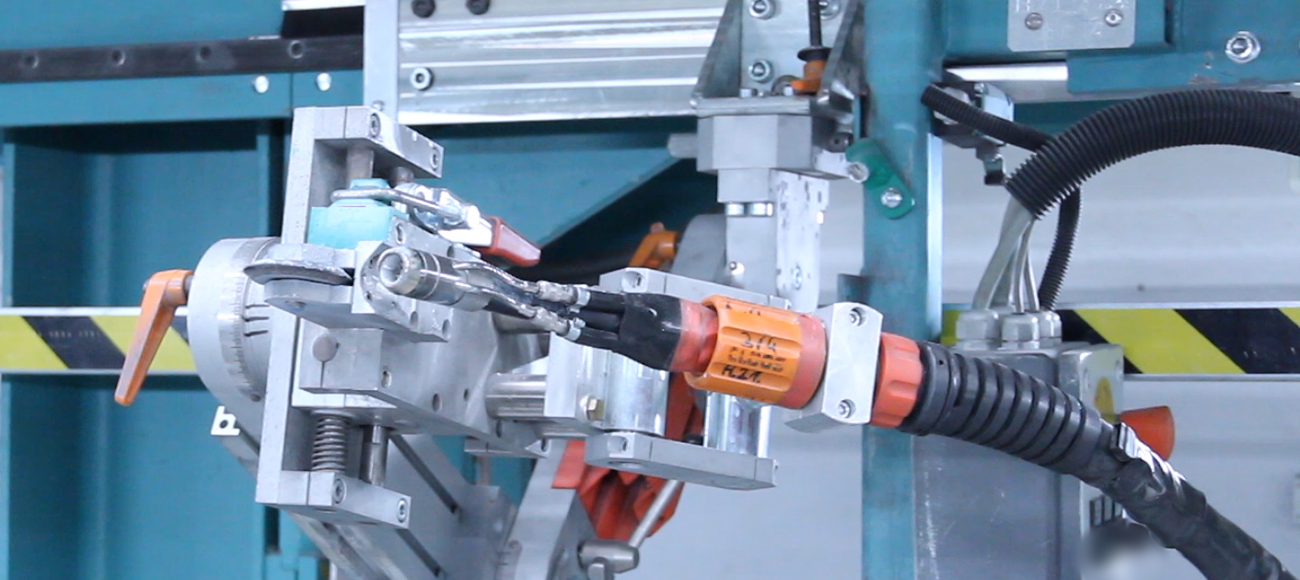

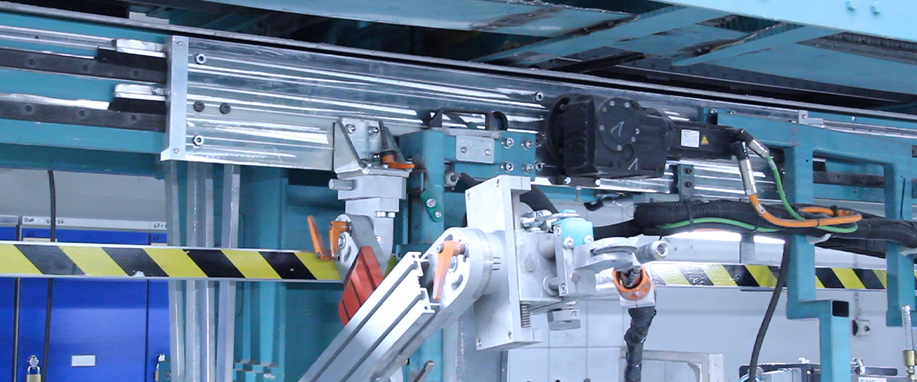

“Teníamos que visitar al cliente casi cada semana, con dos operarios trabajando dos o tres turnos para mantener la máquina de soldadura. Para nosotros esto no era económicamente viable y era un gran problema para nuestro cliente ya que estos fallos significaban que la máquina estaba a menudo parada, con impactos en otros procesos de la planta,” explica Günter Becker, Director Adjunto de Spie GmbH. El sistema de soldadura es enorme – 30 metros de largo y 10 metros de ancho. Hay cuatro robots montados en cada uno de las dos máquinas de soldadura, dos en el nivel inferior y dos en el nivel superior. Con un movimiento lento pero constante, los robots sueldan ensamblajes de aluminio de hasta 28 metros de largo a la estructura del vagón. Los robots están montados en unos carros individuales accionados por cremallera, cada uno accionado por un motor, que recorren sobre dos guías.

Reparar - sí, paradas - no

“Buscábamos un sistema de guiado lineal que pudiera operar en ambientes muy sucios, bajo carga constante y con una longitud de carrera inusualmente larga. Necesitábamos una solución a largo plazo que pudiera ser instalado en la máquina existente.”

“Los problemas con los que nos enfrentábamos con la máquina eran de múltiples facetas,” comenta Becker. “Desde el punto de vista de la construcción, la dificultad principal era que el Sistema de soldadura existente de los años 90 había sido construido con un sistema de accionamiento y guiado inadecuado. Estos no eran adecuados para cargas pesadas ni para un ambiente de trabajo tan sucio. Los sistemas de guiado existentes también habían sido montados en superficies fresadas que no eran perfectamente planos. Además, las guías estaban muy desgastadas debido a las cargas que habían soportado,” explica Becker. Esto no solo ocasionaba que regularmente fallaran los motores de accionamiento, sino que también significaba que las juntas no estaban limpias. También las partículas de suciedad se introducían dentro de los rodamientos de re-circulación de bolas de los bloques-guía de cada robot de soldadura – un hecho común en este tipo de ambientes. Esto aceleraba el desgaste y también contribuía al bloqueo frecuente de los motores.

Sistema GV3 de HepcoMotion

“Para nosotros, surgió la pregunta de cómo obtener un sistema de funcionamiento suave y fiable sin tener que cambiar la máquina entera. Esto hubiera supuesto altos costes, quizás alrededor de 2 millones de € y hubiera alargado el tiempo de parada de producción,” comenta Becker. Necesitábamos un sistema de guiado lineal que pudiera operar en un ambiente muy sucio, bajo cargas extremas y constantes, con longitudes de carrera largas, un Mantenimiento mínimo y que se pudiera instalar en la máquina existente sin interrumpir la producción (un reto particular).

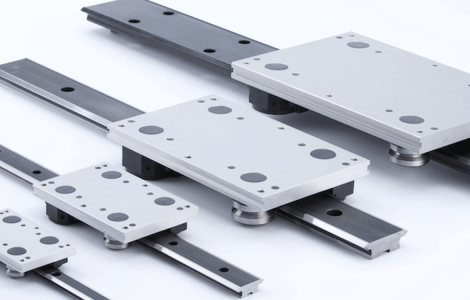

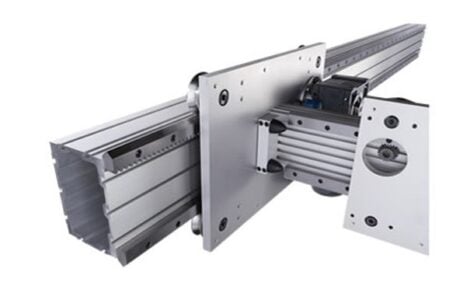

Aquí es donde entra en juego HepcoMotion. Becker era familiar con el fabricante británico de sistemas lineales por su anterior trabajo en un fabricante de máquinas especiales. “Nuestro plan era cambiar uno por uno las guías existentes por un sistema más apropiado.” Becker trabajó en el proyecto durante más de cuatro meses para asegurar que todo funcione de forma correcta y así poder convencer a su director y al cliente de la viabilidad y rentabilidad del proyecto. “Debido a los requerimientos tan especiales de esta aplicación, sólo se consideró a HepcoMotion. A mi entender, es la única empresa que ofrece la flexibilidad de adaptar a distintos tamaños y longitudes, así como hacer frente con las tensiones mecánicas y cargas de los robots de soldadura,” explica el experimentado ingeniero mecánico. Las guías, incluyendo los carros y los rodamientos especificados por Spie, son del comprobado sistema GV3 de HepcoMotion. Se utilizaron en el nuevo diseño aproximadamente 500m de guías de simple canto. Las guías superiores de cada ensamblaje se suministraron con una cremallera para accionar los carros mediante un piñón motorizado.

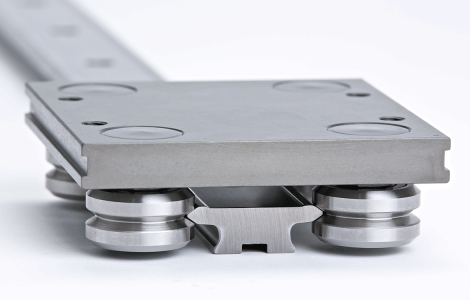

En los carros se utilizaron rodamientos de doble hilera, hechos de una sola pieza. “El diseño de una sola pieza asegura que no puede penetrar suciedad dentro del rodamiento. El principio de las guías en V también asegura que las partículas de suciedad sean eliminadas de la superficie de rodadura a medida que el rodamiento se mueve a lo largo de la guía,” explica Thorsten Pfau, Director de Ventas de HepcoMotion en Alemania. Estos rodamientos tienen una alta capacidad de carga, especialmente en la dirección radial. En este caso, esto era de gran importancia – la masa del robot de soldadura y el carro es de unos 220kg.

“Trabajamos en una estrecha colaboración con el equipo técnico de la oficina de Hepco en Alemania. Fueron extremadamente atentos en resolver este reto y asegurando que se puede alcanzar la vida útil del sistema.”

También era importante que los rodamientos se pudieran re-ajustar manualmente, sin gran esfuerzo, para eliminar cualquier holgura que se hubiera desarrollado a causa del desgaste ocasionado por la constante carga alta. Los sistemas de guiado en V de HepcoMotion se pueden ajustar de forma rápida y fácil para eliminar cualquier holgura ocasionada gracias a la facilidad de ajuste excéntrica.

Era mucho trabajo para el equipo de Spie a fin de poner al día la máquina mientras continuaba la producción; el trabajo se realizaba siempre y cuando un robot de soldadura no estuviera en uso. «Los raíles viejos se tenían que desmontar y la superficie de montaje limpiada completamente de forma que se pudieran taladrar 5.500 nuevos agujeros para montar el nuevo sistema de guiado – ¡y todo a mano! Las guías de HepcoMotion se suministran en longitudes máximas de 4 metros, pero se pueden unir fácilmente para alcanzar la longitud total de 30m del sistema. La alineación de cada guía era de una importancia particular para asegurar una buena unión entre los dientes de la cremallera y para proporcionar un movimiento suave de los carros en cada junta de las guías. Con la ayuda de un avanzado sistema de seguimiento por láser de Leica (Laser Tracker), fuimos capaces de alinear las guías de forma precisa, con una desviación de menos de 50 micras por guía. ¡Esto significa que los sistemas funcionan completamente sin problemas!» comenta orgulloso Becker, quien ha trabajado con su equipo para renovar la máquina durante un período de más de 5 meses.

Era definitivamente mucho trabajo, pero la inversión se ha amortizado rápidamente – un funcionamiento sin problemas del robot de soldadura era uno de los principales criterios para el cliente de Spie. La máquina se pudo mejorar sin tener que parar la producción y no hubo necesidad una nueva máquina. “No solo obtuvimos una gran calidad de HepcoMotion, sino que también un precio razonable para los componentes” añade Becker.

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto