DEKRON GmbH, conocido previamente como Till GmbH, es una filial de Krones AG, de Alemania. Desarrollan y fabrican máquinas de impresión digital especializadas para la industria de bebidas y decoración.

Con estas máquinas, es posible imprimir directamente en unos contenedores 3D sin la necesidad de una etiqueta. El proceso de impresión está completamente automatizado y se puede adaptar según el tamaño del lote o movimiento contínuo, ofreciendo la habilidad de imprimir una variedad de motivos en contenedores cilíndricos. La máquina de impresión DecoType Performance con la ejecución más alta, está puesta en servicio con el primer cliente. Actualmente, es posible imprimir en contenedores PET y de vidrio, estando bajo desarrollo la obtención de tintas para imprimir en otros materiales, tales como polipropileno, polietileno y metales. El proceso de impresión se puede por lo tanto ajustar a las necesidades precisas de cada cliente, lo que reduce las obligaciones de costes y de capital. De todas formas, estas condiciones dan lugar a ciertos requerimientos técnicos en el proceso de producción.

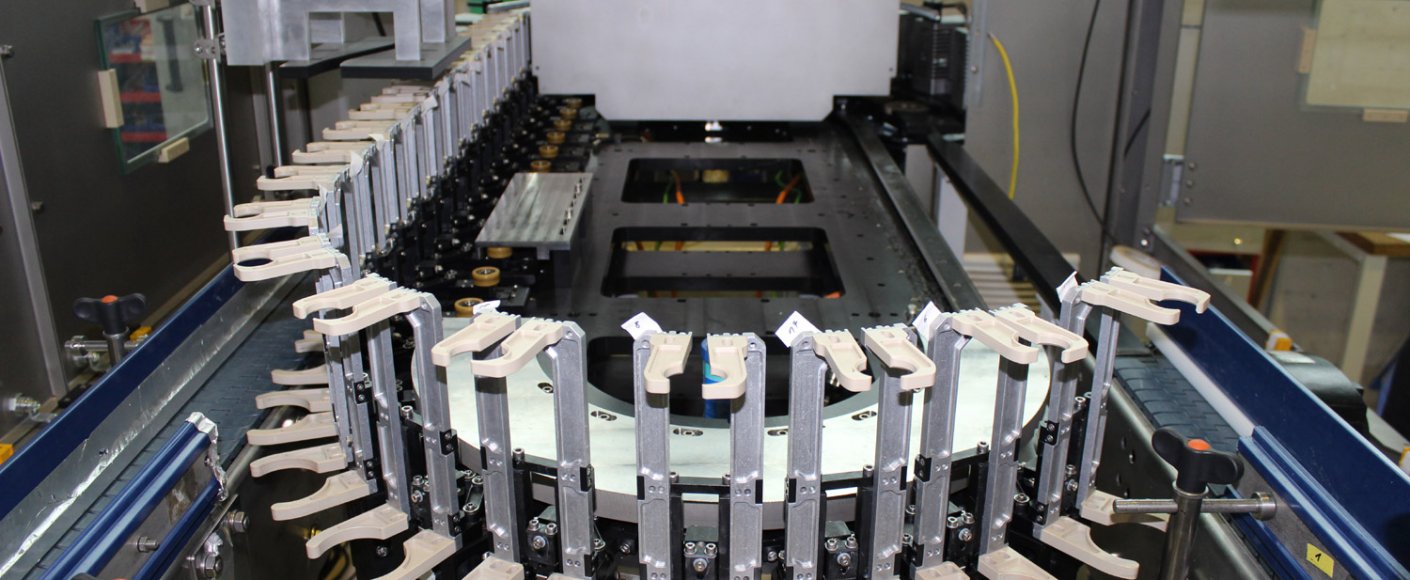

En la máquina de impresión DecoType Performance destacan hasta 48 estaciones de impresión montadas en carrusel, donde cada una puede imprimir hasta ocho colores a una resolución de 360dpi y ocho tonos de gris (equivalente a una resolución óptica de 1080dpi). La máquina es capaz de procesar hasta 36.000 contenedores por hora, dependiendo del tamaño de los mismos, de la altura del material gráfico y material de la botella. Los contenedores que vayan de un rango de entre 47 a 98 mm de diámetro y de 50 a 350 mm en altura son procesables en los sistemas de impresión.

La velocidad de distribución es entre 2m/s y 4m/s, reduciendo alrededor de las curvas a fin de minimizar el impacto de las fuerzas de aceleración en el carro.

Debido al alto ratio de ciclo y la variación en el tamaño de los contenedores llevados a la máquina de impresión mediante una cinta transportadora, se require un sistema de guiado adecuado. El sistema tiene que ser capaz de recoger contenedores y completar las prensas de impresión específicas, evitando aquellas que se han retirado para su limpieza automática y mantenimiento. El sistema de impresión opera durante tres turnos durante 350 días al año.

Se especificó para esta aplicación el sistema circuito PRT2 de HepcoMotion, ya que es increíblemente versátil, con un mantenimiento mínimo y proporcionando una larga duración en aplicaciones de gran rendimiento. El sistema circuito PRT2 es una base ideal para un proceso de producción técnicamente optimizado, fiable y coste-efectivo. Los contenedores se montan a los 48 carros individuales en el sistema circuito PRT2 y cada carro se acciona de forma individual mediante los motores lineales XTS de Beckhoff.

Se requiere que el sistema proporcione un funcionamiento de alta frecuencia, moviendo cargas pesadas a altas velocidades, aceleraciones y desaceleraciones. Adicionalmente, cada carro tenía que ser accionado individualmente para permitir la separación de los carros durante los procesos de entrada y salida. Esto requiere un alto grado de precisión en el movimiento en el sistema de guiado. Otro requerimiento era minimizar la necesidad de parar la máquina para mantenimiento durante las horas de producción.

Después de imprimir, los contenedores se tienen que quitar de los sistemas de impresión. Se requiere un circuito secundario para esta operación, el que puede manipular hasta 36.000 contenedores por hora en una variedad de tamaños y formas de lote. Debido al alto número de productos que se procesan, la carga en los carros durante los procesos de carga y descarga se tenía que mantener lo más baja posible.

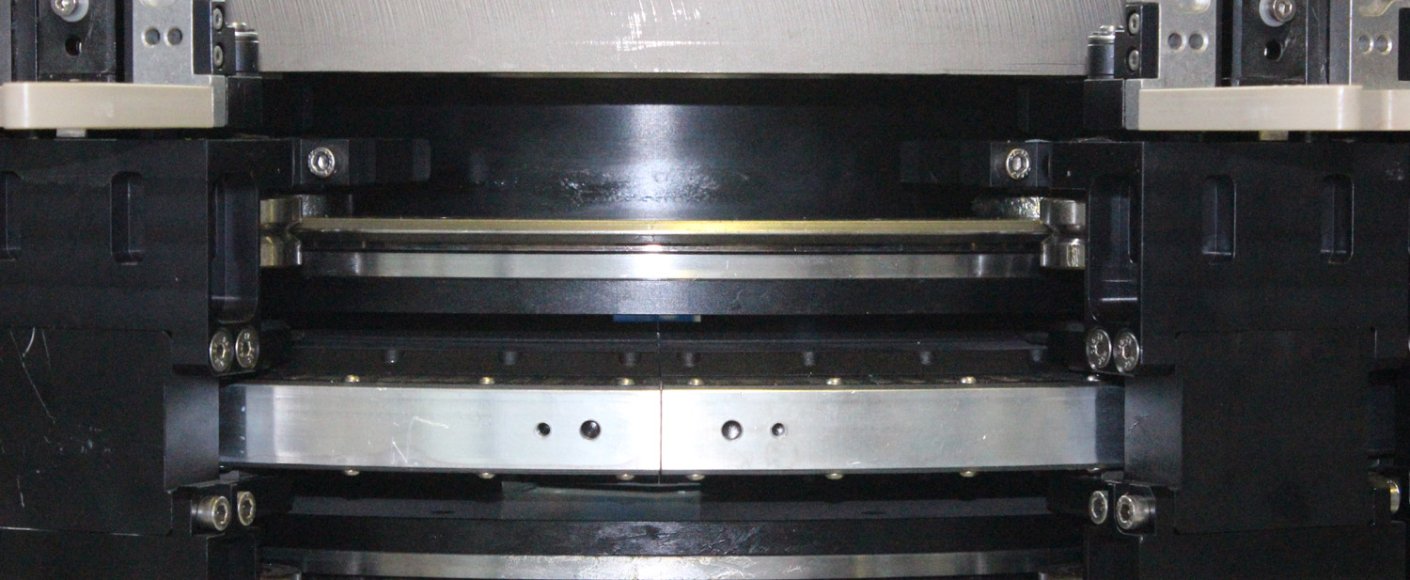

Se instalaron dos sistemas circuito PRT2 ovalados en forma de V para proporcionar la entrada y salida para el sistema de impresión. El primer sistema circuito entrega los contenedores a la máquina de impresión y se alimenta de una cinta transportadora. El segundo retira los productos y los entrega a una cinta transportadora de salida para un procesamiento posterior. Para estabilidad, los sistemas de entrada y salida utilizan dos sistemas circuito montados en paralelo (uno encima del otro). La distancia entre los sistemas es de aproximadamente 150mm. Los productos se entregan y se quitan del sistema de impresión en la curva de cada sistema circuito, en una tangente a la máquina de impresión.

Conducir esta operación en la curva hace que sea una transición suave entre las operaciones. A una velocidad máxima el carro se desplaza a 4m/s con una carga de 1,5kg, creando fuerzas centrífugas en las curvas de hasta 1g por carro. Con un solo sistema circuito los carros estarían sobrecargados. Conectando dos sistemas proporciona más estabilidad y permite a los carros acomodar mayores cargas.

Para este propósito, se escogió un sistema circuito PRT2 de HepcoMotion con guías rectas tamaño 44 de longitud 1255mm con dos segmentos curvos de 180° de diámetro 612mm y 216 rodamientos en V de díametro 25mm. Los rodamientos en V están montados en unos carros diseñados específicamente por DEKRON GmbH.

Para minimizar el peso, cada carro utiliza tres rodamientos en V por guía, en vez de la configuración típica de cuatro rodamientos por guía.

Al reducir el número de rodamientos, se consiguió una reducción significativa del peso, y a su vez reduciendo la carga en los sistemas de guiado y de accionamiento.

La inclusión de la lubricación automática en las guías para proporcionar suficiente lubricación significó que se pudieron eliminar los bloques de lubricación, proporcionando aún más una reducción de peso.

El sistema integrado de lubricación automática en el sistema circuito de HepcoMotion asegura un funcionamiento suave mientras incrementa la duración. El lubricante se dispensa de depósito a través de agujeros en la guía. El lubricante se distribuye alrededor del sistema mediante los rodamientos, asegurando una película de lubricante uniforme y constante en la superficie de rodadura. En esta aplicación se utiiza un lubricante compatible con alimentos.

El hecho de asegurar que el sistema esté debidamente lubricado a su vez reduce la cantidad de mantenimiento requerido, minimizando paradas potenciales en cada máquina.

A fin de mantener esta reducción en los requerimientos de mantenimiento, los depósitos de lubricación, que alimentan el sistema, se deben sustituir a intervalos regulares para asegurar una lubricación suficiente. Dekron realiza también mantenimientos anuales en otros aspectos de cada sistema SmartPrint.

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto