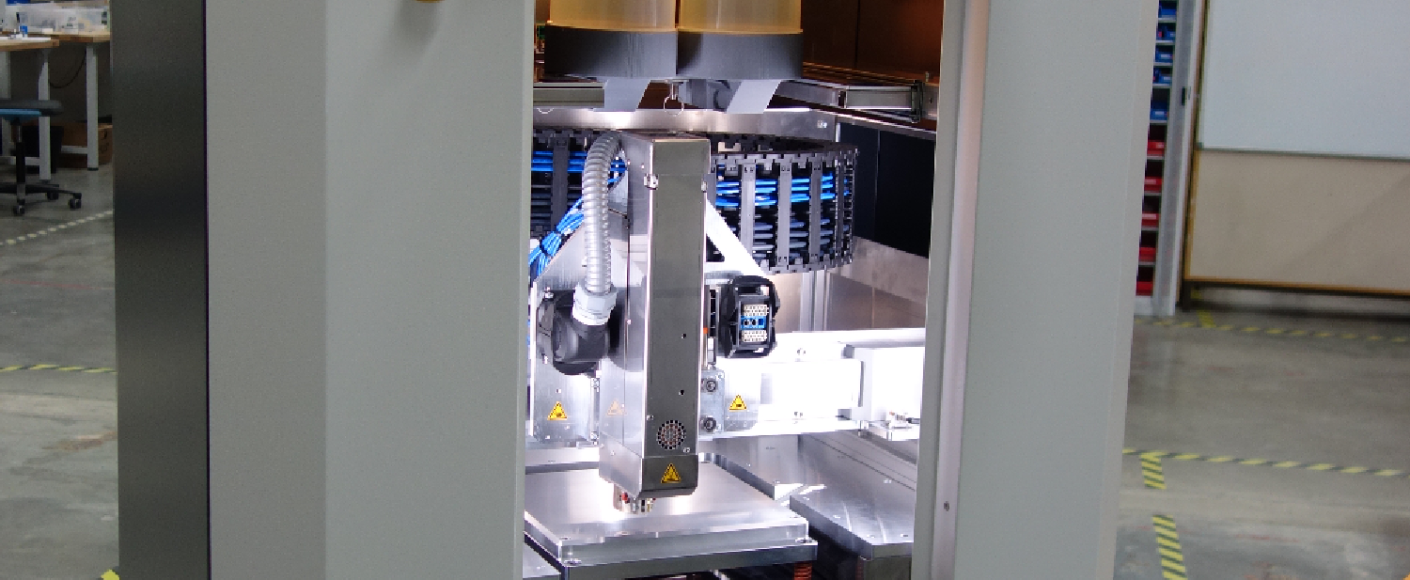

A principios del año 2015 la empresa alemana AIM3D empezó a revolucionar el mundo de la impresión en 3D creando una impresora 3D que podría ofrecer el potencial para convertirse en una herramienta estándar en cada fábrica. Un reto inesperado en esta aventura para desarrollar una impresora 3D flexible y económicamente eficiente fue encontrar un proveedor adecuado de un sistema de guiado lineal de alta calidad que mejor se ajustase a sus necesidades.

Los fundadores de AIM3D GmbH, todos formados en la Universidad de Rostock en la costa este de Alemania, querían reducir de forma drástica el coste de la fabricación adicional de las partes metálicas. Según su experiencia, la extendida fabricación adicional hasta entonces había fallado debido a los altos costes de material y maquinaria. Hoy en día, muchas impresoras 3D sólo incorporan un único material y a menudo dependen de materiales caros para imprimir. “Nuestra ambición era crear ‘la máquina herramienta’ del siglo XXI, que tuviera su lugar en cualquier empresa, como un torno o centro de fresado en el siglo XIX,” comenta Robert Radon, Director de Desarrollo Mechatronics.

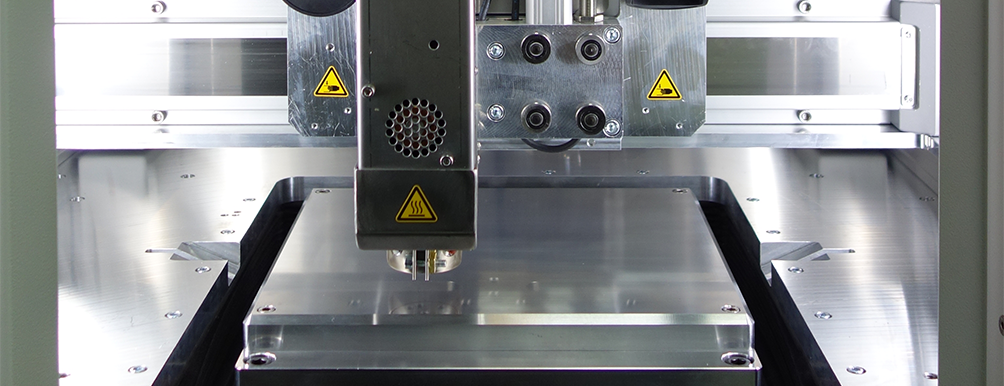

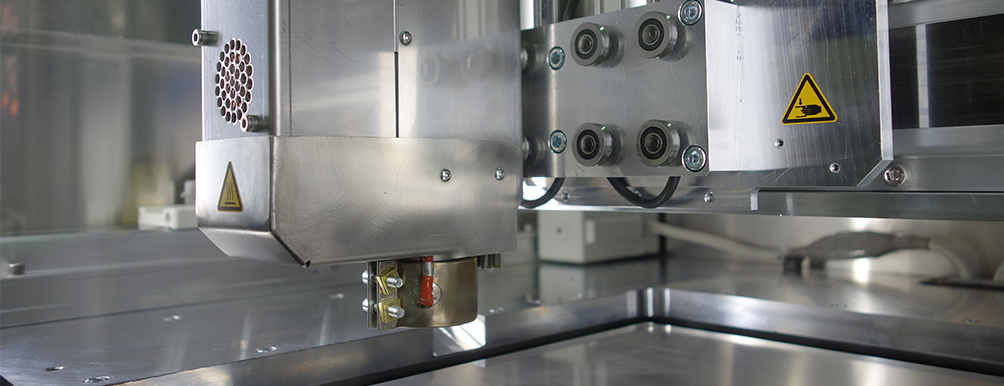

Cuando el equipo de AIM3D empezó a construir los primeros prototipos de su impresora en 3D, el ExAM 255, estaban convencidos que encontrar unas guías lineales adecuadas para sus requerimientos sería una tarea sencilla – no parecía algo extraordinariamente complejo. No obstante, pronto se dieron cuenta que esto no era el caso. “Para hacer el proceso de impresión lo más preciso posible, es crucial que los dos cabezales de impresión estén alineados de forma perfecta, aún a velocidades muy rápidas. A fin de evitar impactos durante la impresión, el soporte de la base de impresión también se debe construir de forma que sea completamente estable”, explica Rene Zielke, Director de la planta de Desarrollo.

“Además, ya que el mecanismo que eleva y baja los cabezales de impresión es un interfaz tan visible entre el usuario y la máquina, era importante para nosotros que la guía lineal tuviera un aspecto y actuación de alta calidad,” añade Zielke, quien estuvo involucrado en el desarrollo de la impresora desde el principio. Aunque el objetivo de los ingenieros de AIM3D era reducir de forma drástica los costes de fabricación adicional, no querían que esto comprometiese la calidad. No obstante, encontrar esta combinación de características a un precio aceptable resultó ser más difícil de lo esperado. Se consultó a varios proveedores para suministrar sistemas de guiado lineal, pero nada satisfizo del todo sus altos requerimientos hasta que se toparon con HepcoMotion. HepcoMotion es especialista en soluciones lineales y componentes de automatización de alta calidad, y celebrando su 50 aniversario este año, ha obtenido reputación por sus productos de gama alta, que requieren poco mantenimiento y garantizan una precisión absoluta.

Ingeniería de gama alta

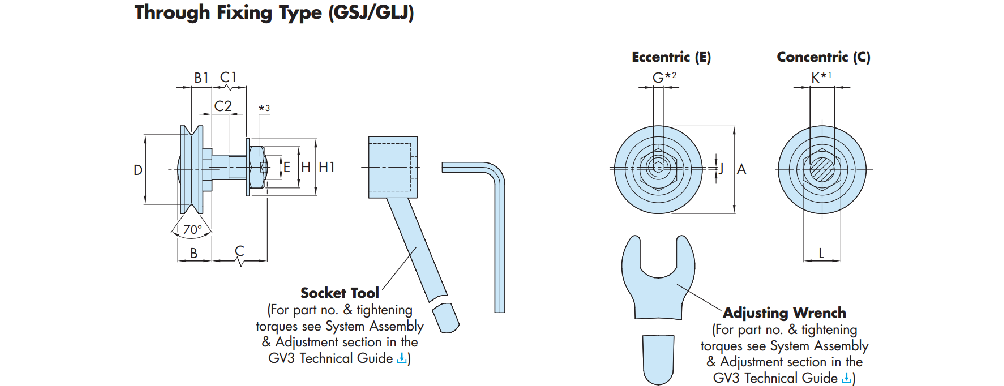

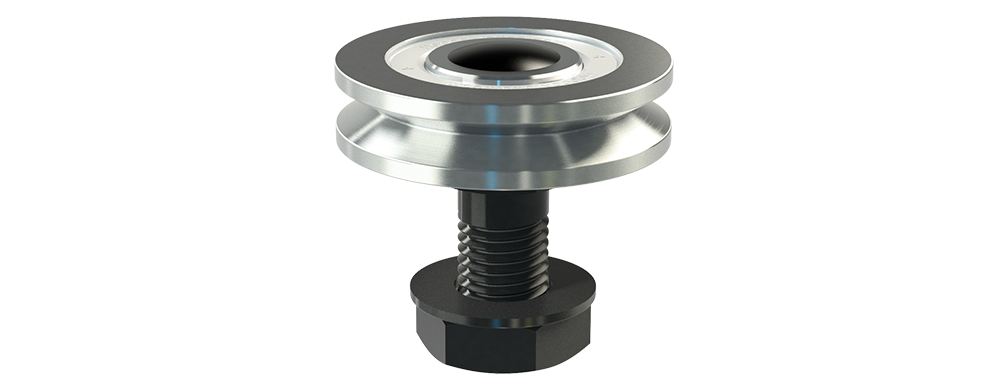

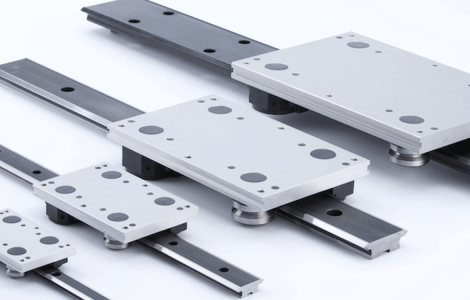

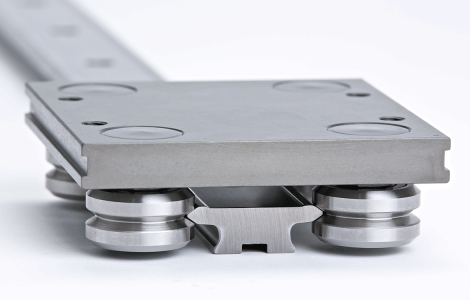

Mark Völkers, Representante Comercial de HepcoMotion, asesoró al equipo de AIM3D de los productos más apropiados para su aplicación: “No había mucho espacio en la impresora y las guías están sujetas a cargas considerables bajo altas aceleraciones en tanto que necesitan trabajar de forma fiable y con precisión. Aquí, ‘’la mejor solución eran los rodamientos Slimline y la guía NV20 de la gama GV3 de Hepco,” comenta Völkers.

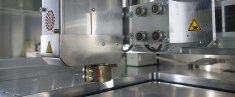

Los rodamientos Slimline de HepcoMotion se montan directamente a los dos cabezales intercambiables de impresión y junto con las guías NV20 aseguran que el cabezal se mueva hacia arriba y abajo a una velocidad de 2.5 m/s con absoluta precisión. El movimiento X-Y se obtiene con tres husillos; dos en el eje X y uno en el eje Y. El movimiento Z de la impresión se realiza mediante dos husillos. El ExAm 255 utiliza dos cabezales de impresión a fin de poder afrontar posibles cambios de material. Durante el proceso de impresión, el segundo cabezal de impresión que no se utilice, es constantemente elevado 10mm para que no choque con el objeto a imprimir.

Un beneficio importante de la gama GV3 de HepcoMotion es la habilidad de re-ajustar los rodamientos y así eliminar cualquier holgura que se presente debido al desgaste del producto durante su duración. “Así que en vez de tener que desmontar y cambiar la guía y los rodamientos, se puede simplemente re-ajustar nuestros rodamientos, lo que obviamente es mucho más eficiente en cuanto al tiempo y de menor coste,” añade Völkers. “La habilidad de ajustar y re-ajustar era extremadamente importante para nosotros, ya que la menor desviación en el rango de micras era inaceptable en el producto final,” comenta Zielke.

La acción auto-limpiante del GV3 era también una característica importante en este ambiente, donde constantemente hay presencia de suciedad y polvo. Gracias a la forma específica de las guías en V, las partículas de suciedad son constantemente barridas mediante el movimiento de los rodamientos durante el proceso de impresión. Esta característica auto-limpiante asegura una larga vida del sistema aún en ambientes sucios, tal y como es el proceso de impresión.

Listos para empezar

AIM3D GmbH tardó dos años en desarrollar los trabajos para completar el ExAM255, pero ahora están listos para empezar la producción en serie y están esperando la patente para sus cabezales de impresión CEM E-1 Extruder. La impresora puede procesar casi cualquier granulado por inyección de hasta 3mm de diámetro. “La cosa realmente especial del E-1 Extruder es que el cliente no tiene que comprar costosos filamentos de polímero o polvos de metal,” explica el Sr. Radon, quien trabajó como asistente de investigación en la universidad antes de fundar la empresa. La habilidad de utilizar gránulos de inyección estándar hace que el proceso sea mucho más económico. Además, el mismo material se puede usar para prototipos y en la fabricación final, haciendo que la transición de pasar del prototipo al producto final sea más económico y más rápido para el cliente final. “En mi opinión, somos la única empresa que hasta ahora ha desarrollado una impresora 3D tan universalmente utilizada. Aunque haya algunos que trabajan con gránulos de polímero, no ofrecen opciones en la gama de materiales y esta es la característica principal de nuestro sistema,” explica Zielke.

Una característica notable de la impresora de AIM3D es la separación de forma y fusión durante el proceso de impresión. Durante la impresión, sólo se fusiona el material termoplástico del portador para dar a un componente su forma. Después de esto, el componente se puede repasar antes del actual proceso de sinterización. Esto a su vez reduce los costes de fabricación y mecanizado durante el post-procesamiento. Luego se retira el material aglutinado del portador termoplástico (en un proceso de dos fases) y finalmente sinterizado en un horno, creando el producto final.

Los prototipos han sido muy bien recibidos, particularmente de la industria automovilística, donde se utilizan habitualmente plásticos rellenos de fibra de vidrio. En esta industria, los márgenes son bajos y hay una constante necesidad de adaptarse. Aquí tenemos una impresora 3D que no depende en su propio ecosistema, pero que trabaja con materiales y herramientas estándar disponibles, aportando el potencial de reducir significativamente los costes de fabricación adicionales. Una parte central del sistema, el GV3 de Hepco, ha estado trabajando muy bien durante más de un año en los prototipos y Hepco seguirá como proveedor principal de los sistemas de guías lineales.

“En definitiva, estábamos bastante convencidos sobre los productos de Hepco, tanto la calidad como las características del producto eran correctos. También fue muy provechoso haber recibido una muestra con el que pudimos experimentar, algo que no esperábamos, ya que no éramos un cliente principal.”

Recomendado para ti

Contacta con nosotros

Tel +34 93 607 22 55

Email [email protected]

Dirección

Edifico Spaces 22@

Calle Pallars, 193

ES-08005 Barcelona

España

Formulario de contacto