L’azienda Airdri suddivide la sua attività in due filoni principali: progettazione e costruzione di asciugamani elettrici e di sistemi di rilevamento per porte e citofoni. Entrambe le divisioni dispongono di filiali distribuite in tutto il globo

e hanno fatto registrare una rapida espansione dalla fondazione dell’azienda nel 1983. Tutto questo grazie all’attenzione per prassi di progettazione corrette unitamente a prodotti dai prezzi competitivi.

Per quanto riguarda i sistemi di rilevamento porte a infrarossi, la produzione è salita da 250 sistemi completi a settimana agli attuali 4000 a settimana. Poiché si prevede che questa tendenza continui, è imperativo migliorare la produttività dei circuiti stampati, componente essenziale di ogni sistema. A tale scopo, un’are chiave era rappresentata dall’automazione della saldatura di componenti sui circuiti stampati.

Tale operazione deve essere eseguita in condizioni di velocità controllata con un elevato livello di accuratezza in termini di posizionamento, per evitare danni ai componenti. I circuiti dovevano essere portati in una posizione specifica, che consentisse l’esecuzione di 3 processi, delle ispezioni ottiche seguite dalla saldatura dei collegamenti e da un processo di rivestimento.

Soluzioni

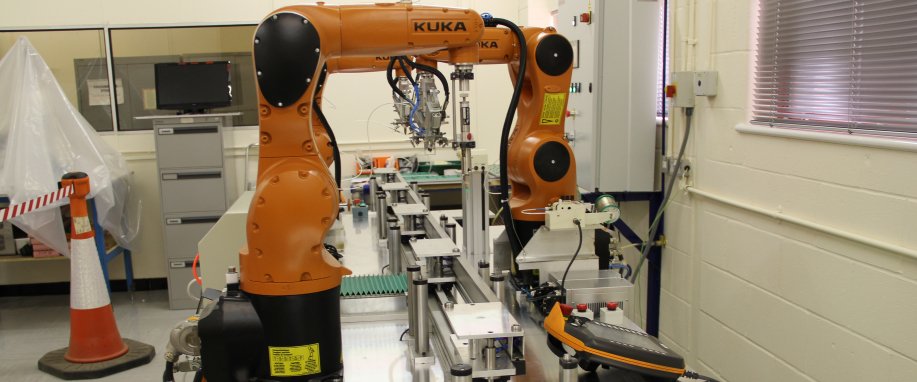

Un’unità DNS con trasmissione a cinghia provvista di 4 carrelli, di cui uno condotto e gli altri tre collegati al primo, eseguiti con una configurazione a passo pellegrino; i 4 carrelli sono utilizzati per posizionare i dispositivi per i processi. Assieme ai 3 robot KUKA KR10, i carrelli sono stati indexati in posizione, consentendo ai robot di portarsi alle posizioni preimpostate e di eseguire i processi richiesti.

“"I robot sono sorprendenti ed estremamente accurati. Abbiamo previsto un periodo di prova di 6 mesi per testare la macchina anche con altri prodotti, prima dell'installazione presso il nostro impianto di produzione. Sono nel settore engineering da 50 anni e progettare nuove macchine non è un'attività rapida. HepcoAutomation è stato molto utile e creativo nel fornire una soluzione davvero molto buona. Questo non è l'unico sistema che ho acquistato da HepcoAutomation e sono risultati tutti di qualità eccellente e affidabili: proprio le unità di cui avevamo bisogno". ”

Prodotti forniti

– Unità DLS4 lunga 4,5 m

– 3 robot a cinque assi KUKA KR6 R700

– HepcoAutomation ha quindi integrato i motori e i sistemi di controllo

Risultati

Questa soluzione di automazione ad alta produttività, progettata e costruita nel Regno Unito, ha permesso ad AirDri di rivoluzionare le modalità di produzione dei circuiti stampati.

La struttura offre un’opportunità completamente nuova di sviluppare processi di saldatura e assemblaggio in grado di produrre 200.000 coppie ricevitore/emettitore in più all’anno.

I principi applicati al processo di saldatura sono ora trasferibili anche alla produzione e al montaggio di altri componenti della gamma AirDri.

La manutenzione ridotta e l’uso di componenti di qualità per l’automazione sono considerati vitali per soddisfare throughput di produzione elevati mantenendo costante la qualità.

Raccomandato per te

Contattaci

Modulo di contatto