Das weltweit wachsende Umweltbewusstsein treibt die Entwicklungen im Bereich umweltfreundlicher Technologien weiter voran. Dies macht sich insbesondere in der steigenden Nachfrage nach Elektrofahrzeugen bemerkbar. Damit einhergegangen ist auch ein deutliches Wachstum der Electric-Vehicle-Battery (EVB) Industrie. Um dem Wachstum der Branche gerecht zu werden, müssen Produktionskapazitäten deutlich erhöht werden. Dank der Langlebigkeit und Flexibilität ihrer Produkte, haben sich HepcoMotions Linearführungssysteme in dieser Entwicklung als wertvoll erwiesen.

Das britische Unternehmen mit eigener Vertriebsniederlassung in Südkorea ist auf hochwertige Linear- und Ringlösungen sowie Automatisierungskomponenten spezialisiert. Die drei führenden Unternehmen auf dem koreanischen Batteriemarkt investieren weltweit stark in die Herstellung von EV-Batterien, und HepcoMotion beliefert sie alle: SK Innovation, LG Chemical und Samsung SDI.

Maximale Raumnutzung dank flexiblem Schienensystem

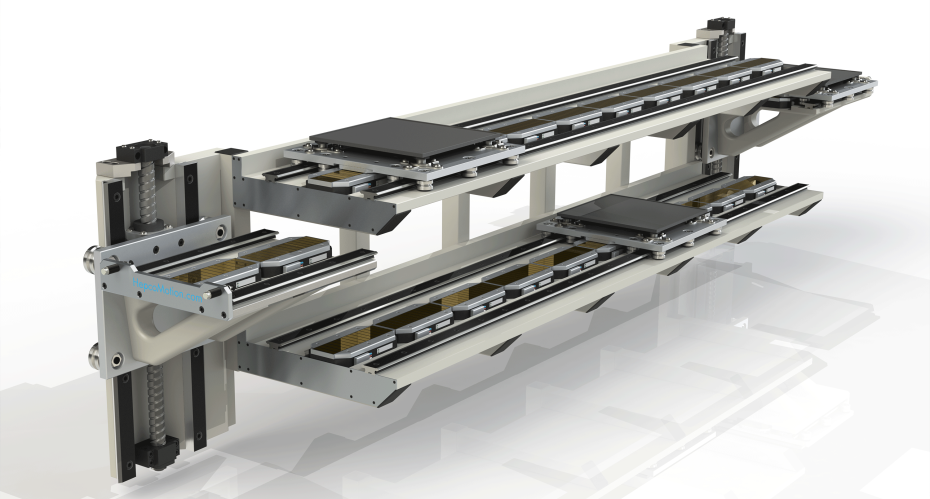

Die Zusammensetzung einer EV-Batterie variiert je nach Art des Elektrofahrzeugs. Im Allgemeinen bestehen EV-Batterien aus vielen einzelnen Zellen und Modulen, die zu einem kompakten Paket zusammengefügt werden. Die Batterie eines BMW i3 beispielsweise besteht aus insgesamt 96 Batteriezellen. Zwölf Zellen werden zu einem Modul und acht Module zu einem Paket zusammengefasst. Die Herstellung von EV-Batterien erfordert daher die Kombination vieler Elemente, weshalb sie sich besonders für die Fertigung in Langstrecken eignet. Der Platz ist jedoch oft knapp, sodass ein kompaktes, platzsparendes Produktionssystem von hoher Bedeutung ist. Die genauen Produktionsformate variieren, aber die Haupthersteller von EV-Batterien verwenden allesamt ein vertikal ausgerichtetes Schienensystem. Aus einem einfachen Grund: so lassen sich zwei Fertigungsstraßen auf derselben Grundfläche einrichten. Sie verlaufen in einem Führungssystem parallel übereinander und sind über einen Aktuator, der eine Laufschiene vertikal auf- und ab bewegt, miteinander verbunden. Dieses System ist nicht nur platzsparend, sondern hält das Produkt auch in derselben Ausrichtung; ein Vorteil bei der Produktion von EV-Batterien.

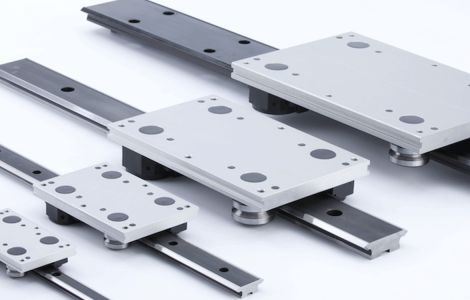

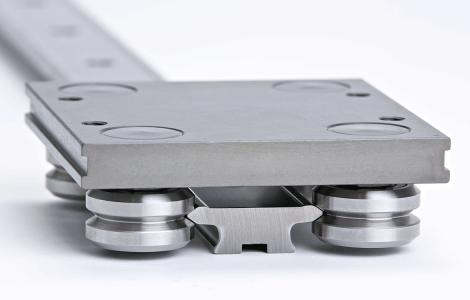

Zwischen der Laufschiene, die auf der Montagefläche des Aktuators angebracht ist, und der Laufschiene der jeweiligen Produktionsstraße, gibt es konstruktionsbedingt eine kleine Lücke. Ein herkömmliches Fördersystem oder ein Kugelschienensystem kommt damit jedoch nicht zurecht. Tatsächlich kann es für viele Linearführungssysteme schwierig sein, Lücken zu meistern und den nahtlosen Übergang zu gewährleisten. Nicht so für HepcoMotion, wie das Beispiel von SK Innovation, Südkoreas führendes Öl- und Chemieunternehmen, zeigt. Das Unternehmen stellt seit 2012 EV-Batterien in „Pouch“ (Beutel) Format für Kunden wie Volkswagen her und ist einer der führenden Batterielieferanten für Elektrofahrzeuge. SK Innovation verwendet in seinem Produktionssystem HepcoMotions 6-Lager-Laufwagen. Durch ihre Anordnung an der Trägerplatte haben vier Lager beim Überqueren der Lücke immer Kontakt mit der Schiene und halten so den Wagen parallel.

SK Innovation setzt beeindruckende 104 Meter Schienen aus der HepcoMotion Kernproduktserie GV3 ein. Die Schienen des GV3 Systems sind in einem geschlossenen System von 50 Metern Länge und zwei Metern Höhe angeordnet. Das GV3 Linearführungssystem eignet sich hervorragend für lange Längen, da die einzelnen Schienenteile auf Stoß gearbeitet werden und so auf jede gewünschte Länge gebracht werden können. Das GV3 System umfasst eine große Anzahl an Linearführungskomponenten und wurde für eine Vielzahl von Automatisierungs- und Linearanwendungen entwickelt. Es basiert auf HepcoMotions patentiertem V-Führungssystem, das unter Anderem den Vorteil bietet, das Schmutzpartikel durch die V-Form von Schiene und Lagern bei Bewegung von der Schiene gewischt werden.

Zudem sind die Lager dieses Systems auch ohne geringen Arbeitsaufwand austauschbar, was zur extremen Langlebigkeit des Systems und deren Effizienz beiträgt.

Typically operating at 1m/s with a 20kg payload, the movers move around the system via dynamic track sections that vertically align with adjacent tracks, providing a sizeable flow process through various stages of production. SK Innovation use Hepco’s 6 bearing carriages, which are able to traverse gaps as four bearings are always in contact with the rail when traversing the gap, keeping the carriage parallel. A centrally mounted linear motor unit independently moves the carriages, providing complex sequences of movement for individual carriages.

Leading Korean Chemical company, LG Chem also use Hepco’s GV3 linear guide in their automated system producing EV battery film. Again a vertical closed-loop system is employed and the GV3 linear guides are supplied as butted sets to fulfil the 20m circuit. With a wide portfolio of products and a variety of different configurations ideally suited to EV battery manufacture including singe-edged slides, 6 bearing carriages, and assembled carriages with added top-plate, HepcoMotion has a solution to meet practically any requirement.

Technische Vorteile

Ein Kernbestandteil der Optimierung von Produktionsprozessen ist es, einen geringen Wartungsaufwand zu haben, denn dies bedeutet weniger Arbeitskraftaufwand und weniger Ausfallzeiten und damit langfristig eine erhebliche Kosteneinsparung. Wenn ein HepcoMotion Lager Anzeichen von Verschleiß – wie beispielsweise entstehendes Spiel – aufweist, kann einfach die exzentrische Einstellmöglichkeit der V-Lager genutzt werden, um dieses zu beheben. Wenn die V-Lager das Ende ihrer berechneten Lebensdauer erreicht haben, können sie zudem einzeln und nicht als ganzer Satz ausgetauscht werden. Dies spart sowohl Zeit als auch Geld.

Aufgrund der bei der Herstellung von EV-Batterien verwendeten Chemikalien sind häufig korrosionsbeständige Materialien erforderlich. Mit ihrem SL2 System bietet HepcoMotion eine korrosionsbeständige Version der GV3 Produktreihe an, welches zudem keiner langen Lieferzeit unterliegt. Die SL2-Produkte von HepcoMotion sind auch für Samsung ein zentraler Bestandteil in seine Produktionslinie für die Herstellung von Lithium-Ionen-Batterien. Zwei parallel angeordnete SL2-Schienen wurden für den weltweit größten Lieferanten dieser Produkte als zusammengesetzte Sets geliefert, um die 20 Meter lange Schienenstrecke zu verwirklichen in welcher eine Reihe von Schlüsselprozesse durchgeführt werden.

Die Anwendung erfordert ein gleichbleibendes Maß an Präzision um sicherzustellen, dass die SL2-Schlitten, die das Produkt tragen, korrekt auf die Produktionsanlagen und -prozesse ausgerichtet sind. Diese Hochleistungsanwendung wird mit einer Betriebsgeschwindigkeit von 2m/s und einer Nutzlast von 80N betrieben.

Auch Flexibilität ist ein Schlüsselfaktor bei der Produktion von EV-Batterien, da die Hersteller für jedes Automodell unterschiedliche Batterien herstellen müssen. Daher muss das System in der Lage sein, sich schnell und effizient auf verschiedene Größen einstellen zu lassen. Da die Mover mit Linearmotortechnologie individuell gesteuert werden, können diese mühelos umprogrammiert werden, um den unterschiedlichen Anforderungen der verschiedenen Batterien gerecht zu werden. Durch die zentrale Softwaresteuerung kann dies ohne Neukonfiguration des Systems erfolgen, was Produktionszeit spart und damit den Produktdurchsatz erhöht.

Konformität

Ein weiterer Grund, warum HepcoMotion bei dieser Art von Anwendung oft bevorzugt wird, ist die hohe Konformität. Die Montage auf einer unebenen Oberfläche kann zeitaufwändig und kostspielig sein. Durch das einzigartige Design des V-Lagers von Hepco ermöglicht es eine Abwicklung auf unbearbeiteten oder unebenen Oberflächen möglich. HepcoMotions Doppellager bestehen aus zwei Teilen und ermöglichen daher einen geringen Ausgleich von Unebenheiten in der Montagefläche. Kugelschienensysteme tolerieren keine Abweichungen in der Montageebenheit und erfordern vor dem Einbau eine Bearbeitung der Oberflächen.

Für Kunden wie SK Innovation, die 2 x 50-Meter-Führungen verwenden, ist die Möglichkeit ohne diese Oberflächenbearbeitung, eine große Zeitersparnis und daher sehr effektiv.

Mit Endkunden wie SK Innovation, LG Chem und Samsung SDI erfüllen die V-Führungssysteme von Hepco die anspruchsvollen Anforderungen der größten Hersteller von EV-Batterien und sind ein wichtiges Produktionselement, das zu einer saubereren und umweltfreundlichen Zukunft beiträgt.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular