Warum zählt Spargel eigentlich zum teuersten Gemüse Europas? Weil Erntehelfer in mühevoller Arbeit jede Stange einzeln stechen müssen. Ändern könnte das ein Roboter, den Ingenieure am Bremer Centrum für Mechatronik (BCM) entwickeln. Er arbeitet mit Erntewerkzeugen, die auf Präzisionsschienen des britischen Unternehmens HepcoMotion fahren – ein Spezialist für Linearführungssysteme mit einer Niederlassung im bayerischen Feucht.

Alle Jahre wieder erobert ein Lieblingsgemüse der Deutschen Töpfe: der Spargel. Doch für die Bauern bedeutet die Frühlingszeit Stress. Denn sie müssen in kurzer Zeit riesige Mengen ernten – 2015 waren es laut Statistischen Bundesamts 112.100 Tonnen. Das Problem: Die Arbeit auf dem Feld ist mühsam, Arbeiter müssen jede Stange einzeln stechen. Kein Wunder also, dass Bauern immer schwieriger Arbeitskräfte finden und Spargel zudem wegen der Lohnkosten nur teuer anbieten können.

Roboter erkennt mit Kamerasystem erntereifen Spargel

Entsprechend groß ist der Wunsch nach Automatisierung, die bei der Kultivierung des Spargels übrigens längst stattfindet. Zwar gibt es zahlreiche Ansätze, doch keine Maschine konnte Menschen beim Ernten bislang das Wasser reichen. Das Projekt Green asparagus harvesting robotic system (Garotics) hat diesen Ruf gehört. Es entwickelt einen Ernteroboter für grünen Spargel. Mit an Bord sind das Bremer Centrum für Mechatronik (BCM), der Verpackungsmaschinenhersteller Strauss aus Buxtehude und der britische Landwirtschaftsbetrieb C. Wright & Son.

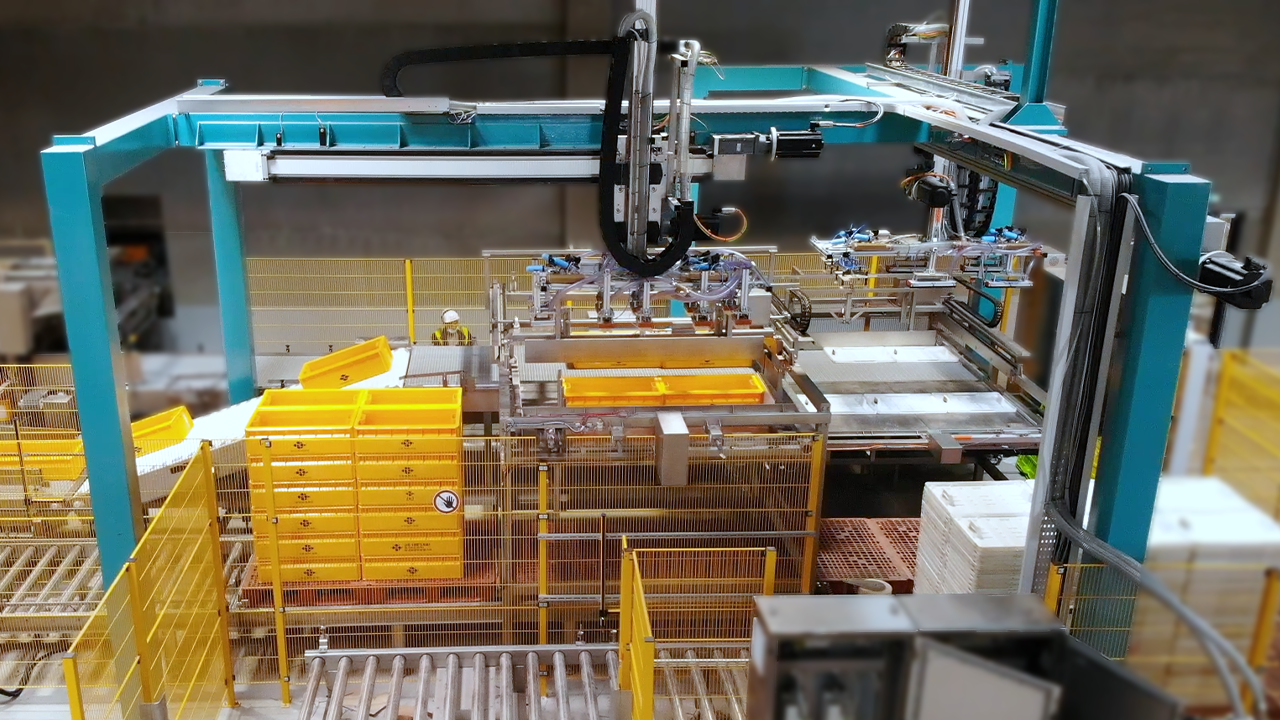

Basis des Ernteroboters ist ein Fahrgestell mit vier Rädern und Vorderradantrieb. Mittig zwischen die Vorderräder ist ein Kamerasystem installiert, das die grünen Spargelstangen während der Vorbeifahrt filmt. Anders als weißer Spargel wachsen sie über der Erde. Eine Bildverarbeitungssoftware unterscheidet dann erntereife Stangen von solchen, die noch zum Wachsen in der Erde bleiben müssen.

“Es würde keinen Sinn machen, eine Art Rasenmäher zu bauen, der alles abmäht, da die Stangen unterschiedlich schnell wachsen. Eine der Herausforderungen war es daher, eine Bildverarbeitung zu implementieren, die verschiedene Wachstumsstadien differenzieren kann.”

Linearführungsschiene von Hepcomotion ermöglicht exakte Positionierung des Erntewerkzeugs

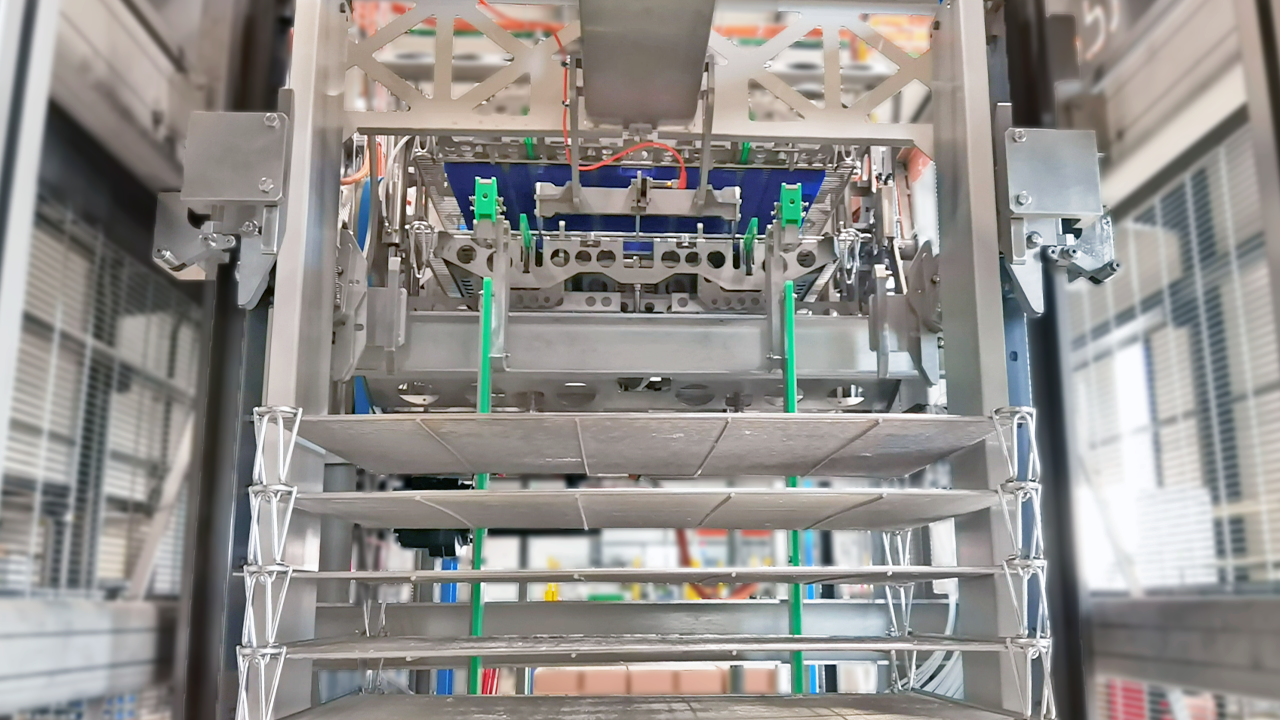

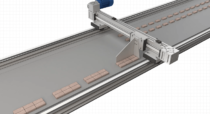

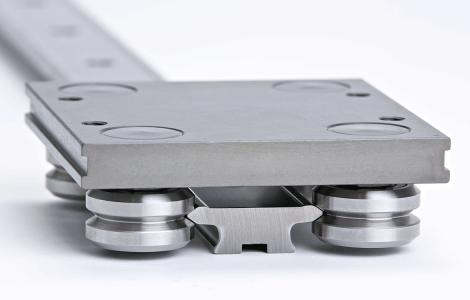

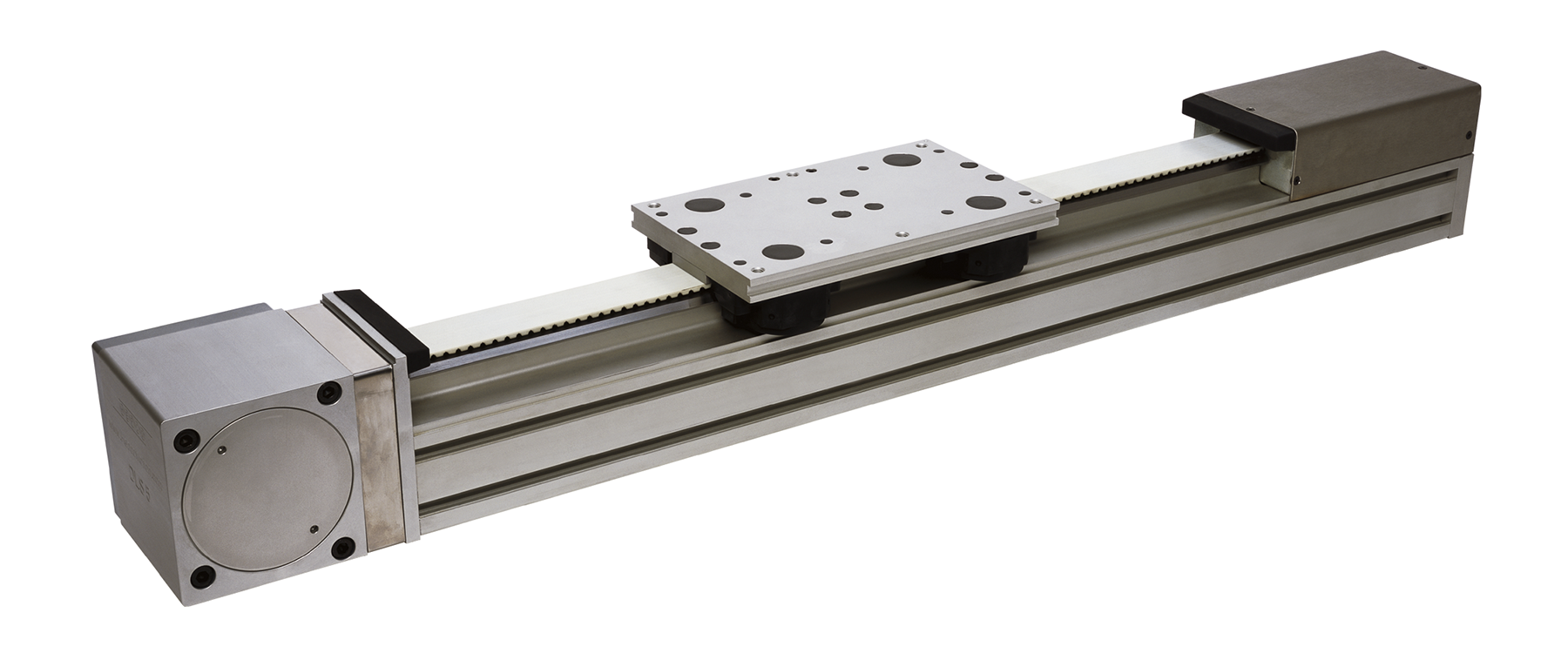

Eine Software leitet die Koordinaten der reifen Exemplare dann an den Werkzeugkopf weiter, der unter einer gehärteten und präzisionsgeschliffenen Linearführungsschiene aus Edelstahl von HepcoMotion montiert ist – das britische Unternehmen mit einer Niederlassung im bayrischen Feucht hat sich seit 1969 auf die Entwicklung von Linearführungssystemen und Automatisierungskomponenten spezialisiert.

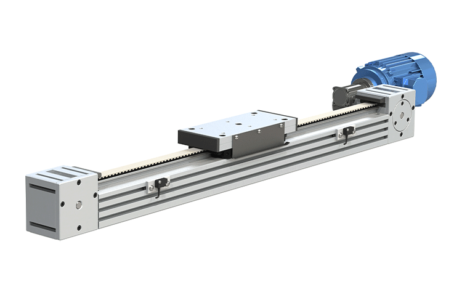

Auf einem zahnriemenbetriebenen Laufwagen kann der Werkzeugkopf über die volle Fahrzeugbreite von Seite zu Seite fahren. Ähnlich wie die Patronen in einem Drucker.

Den Antrieb übernimmt ein Wechselstrom-Getriebemotor mit Schneckengetriebe, der an der Seite der Linearführungsschiene sitzt. „Die Motoren des DLS-Systems können eine Leistung von bis zu 1,1 kW haben, die Getriebe eine Untersetzung von 5:1 bis 75:1“, erklärt Mark Völkers, Gebietsleiter Außendienst Norddeutschland bei HepcoMotion. „Das lässt Antriebskräfte bis 1.225 Newton und Geschwindigkeiten von bis zu zwei Metern pro Sekunde zu, mit speziellen Motoren kann man sogar über fünf Meter pro Sekunde erreichen.“ Der Ernteroboter arbeitet mit zwei Werkzeugköpfen gleichzeitig, die sich auf zwei hintereinander positionierten Schienen unabhängig voneinander bewegen können. Das soll einen höheren Durchsatz ermöglichen.

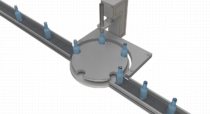

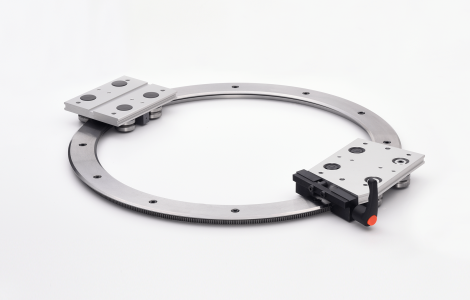

Ringsegment von Hepcomotion erlaubt Schwenkbewegung mit nur einem Antrieb

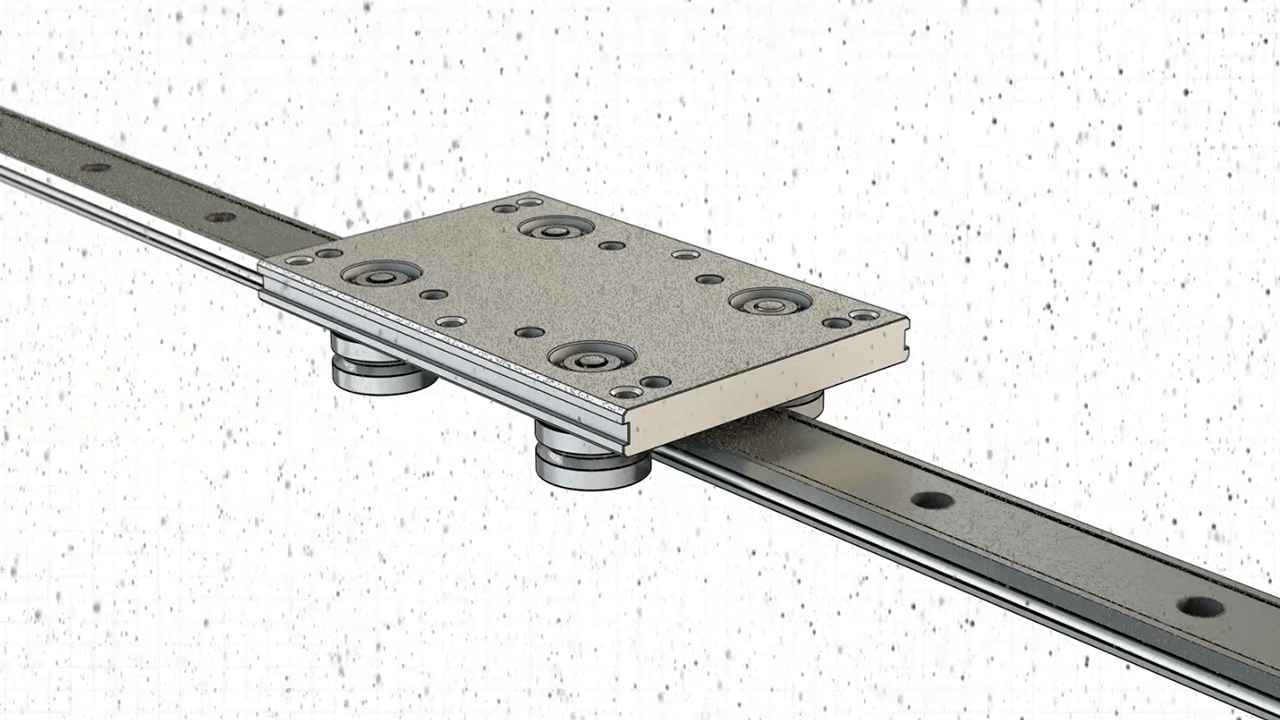

Sobald der Werkzeugkopf positioniert ist, schwenkt er einen Greifarm von hinten nach unten. Für diese Bewegung haben die Ingenieure ein weiteres System von HepcoMotion eingesetzt: das PRT2. Es handelt sich dabei um ein Spektrum an Ringen und Ringsegmenten aus Edelstahl. Sie lassen sich mit geraden Führungsschienen zu einer Vielfalt offener und geschlossener Schienenstrecken zusammensetzen. Beim Spargelroboter sind an beiden Innenseiten des Werkzeugkopfs 90-Grad-Bögen mit angeschlossenen geraden Stücken montiert.

Der Greifarm ist auf einen Laufwagen mit sogenannten V-Nut-Zapfenlagern geschraubt, die zentrisch und exzentrisch angeordnet sind. Diese Rollen greifen von oben und unten in die induktionsgehärtete V-Laufbahn des Ringsegments.

Die Bewegung kommt zustande, indem ein Zahnriemen den Laufwagen samt Greifarm über die 25 Millimeter breite Schiene zieht und damit eine Schwenkbewegung erzeugt. Der Motor ist an der Außenseite des Werkzeugkopfes montiert. Bei einer langsameren Bewegung, die entsprechend früher starten müsste, könne es hingegen sein, dass der Greifarm einen vorangehenden Spargel beschädigt, der noch zum Reifen in der Erde bleiben soll. Und sobald der Greifarm abgesenkt ist, wird ein über einen Pneumatikzylinder angetriebenes Abscheren und gleichzeitiges Greifen des Spargels ausgelöst, während sich der Roboter kontinuierlich mit 0,5 Metern pro Sekunde vorwärtsbewegt. Der gesamte Werkzeugkopf fährt dann an die Seite und legt den Spargel auf einem Förderband ab.

“Das Besondere ist, dass wir dank des Schienensystems eine lineare Bewegung und eine Rotation des Greifarms mit nur einem platzsparenden Antrieb realisieren konnten. Die Rollenführung macht es zudem möglich, dass sich der Greifarm relativ schnell senken lässt und durch die Kombination aus linearer Bewegung und Rotation beim Absenken ein geringer Abstand zwischen zwei Stangen Spargel ausreicht.”

Da es auf den Spargelfeldern heiß und kalt, staubig und nass zugehen kann, haben sich die Ingenieure noch aus einem weiteren Grund für HepcoMotion entschieden: Die Führungssysteme halten den rauen Umgebungsbedingungen stand. „Das V-Führungs-Prinzip ist quasi selbstreinigend“, sagt Völkers. „Während der Fahrt des Laufwagens drücken die Lager den Schmutz von der Schiene.“ Zudem entfällt anders als bei Kugelumlaufsystemen die Schmierung und alle Komponenten sind korrosionsbeständig. Der Spargel könne somit niemals auf Rost treffen. „Das ist eine der Grundvoraussetzungen, die es im Lebensmittelbereich zu erfüllen gilt.“

In der Spargelsaison 2016 starten Tests auf dem Feld

Bislang existiert ein Prototyp der Spargelerntemaschine, den die Ingenieure Ende Mai mit ihrem Projektpartner aus England, C. Wright & Son, in der Nähe von Buxtehude unter realen Bedingungen testen wollen. „Wir wollen bei diesen Feldtests unter anderem herausfinden, wie lange die Akkus die Maschine mit Energie versorgen können“, sagt Strauss. Eine der Herausforderungen sei auch die Geschwindigkeit der Erntewerkzeuge. „Bislang sind sie nicht schneller als menschliche Erntehelfer.“ Dafür könnten sie aber bei ausreichender Energiezufuhr später ohne Probleme 24 Stunden auf dem Feld arbeiten. Das könnte die Ernte in Zukunft wirtschaftlicher und den Spargel günstiger machen. Traditionell geht die Spargelzeit übrigens bis zum Johannistag am 24. Juni. Dann endet das Spargelstechen, um die Äcker zu schonen.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular