Brot bleibt eines der beliebtesten Lebensmittel im Vereinigten Königreich; 99% der Haushalte kaufen Brot. So überrascht es nicht, dass die britische Backwarenbranche zu den größten Märkten der Lebensmittelindustrie gehört. Daraus folgt ein hoher Bedarf an modernster Technologie, um den Marktanforderungen gerecht zu werden.

Die Lebensmittelindustrie muss effizient sein, um mit den heutigen Anforderungen Schritt halten zu können; dies bedeutet, dass ein Großteil der Prozesse automatisiert werden muss. Jedes automatisierte System besteht jedoch aus einer Vielzahl kleinerer Komponenten, die einfache, aber wesentliche Funktionen ausführen. Ohne diese Komponenten könnte eine Automatisierung nicht realisiert werden.

David Wood Foods - Spitzenreiter bei Innovationen

David Woods Food mit Sitz in Newport, Südwales, produziert Brot für Großbritanniens größte Einzelhändler. Das Unternehmen betreibt eine vollautomatische Produktionslinie, die von der Einwaage und Mischung der Zutaten über das Gären, Backen und Kühlen bis hin zum Schneiden und Verpacken derzeit mehr als 420.000 Brote pro Woche produziert. Dieses System ist rund um die Uhr an 364 Tagen im Jahr im Einsatz (der Weihnachtstag ist der einzige Ruhetag) und erfordert eine wartungsarme und zuverlässige Lösung. Zusätzlich zu dieser Backwarenfabrik gibt es weitere sieben David Wood-Standorte in Großbritannien, die Luxusmahlzeiten, herzhafte Backwaren, Pasteten und Brot herstellen. David Wood Foods operiert in diesem gesättigten und hart umkämpften Markt mit hocheffizienten Produktionsstätten, um dem Wettbewerb immer einen Schritt voraus zu sein.

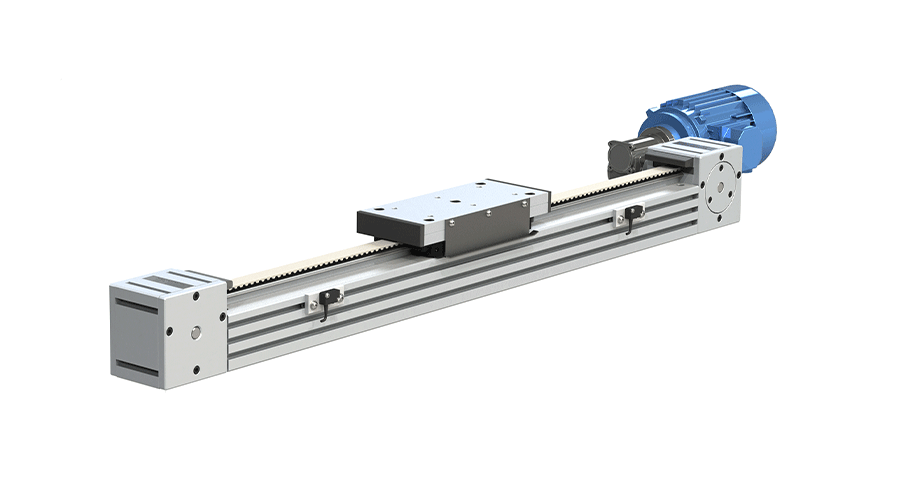

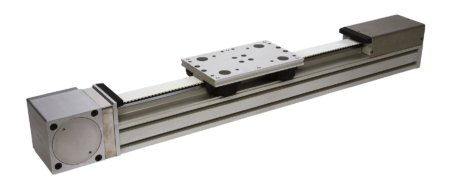

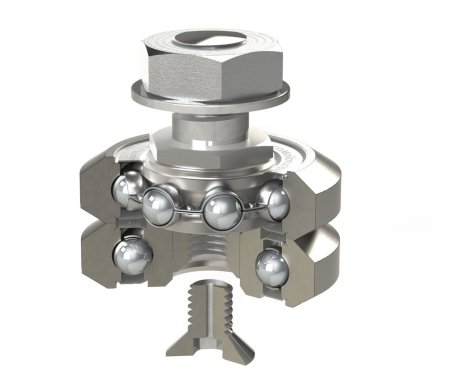

Angetriebene Lineareinheiten sind in der Lebensmittelindustrie unverzichtbare Elemente bei der Realisierung einer Produktionslinie – so auch bei David Wood Foods. In dieser Hochleistungsanwendung verwendet David Wood Foods die riemengetriebene Lineareinheit DLS4 von HepcoMotion, das aus riemengetriebenen Linearmodulen, einem Wechselstrommotor-Frequenzumrichter-Paket und einer Palette von kompakten Planetengetrieben zur Verwendung mit Servomotoren besteht.

Korrosionsbeständige Varianten sind ebenfalls erhältlich – eine Schlüsselanforerung in der Lebensmittel- und Verpackungsindustrie, wo regelmäßig gereinigt und abgewaschen werden muss. HepcoMotion, Spezialist für hochqualitative Linearlösungen und Automatisierungskomponenten, hat sich während seines 50-jährigen Bestehens, das in diesem Jahr gefeiert wird, einen Namen für seine hochwertigen und wartungsarmen Produkte gemacht.

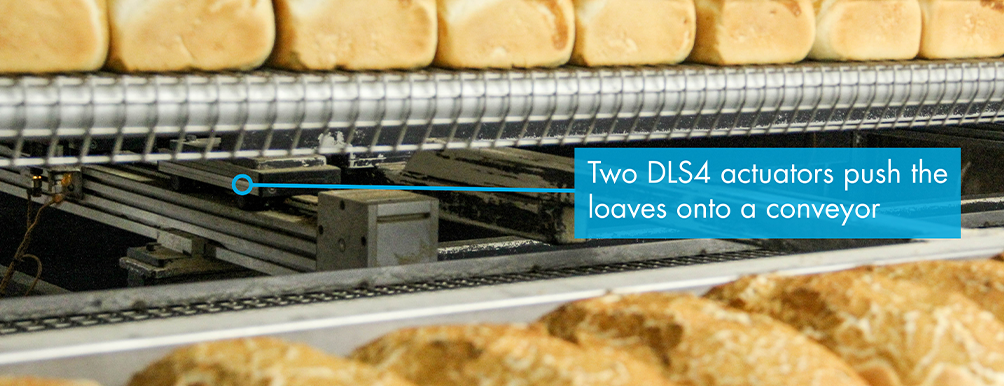

Insgesamt arbeiten 10 DLS4-Einheiten in drei Kernbereichen der Produktionslinie. Zwei werden verwendet, um die Brote in den Ofen zu schieben, vier dienen als Zu- und Abführung in die Kühlanlage, und die letzten vier werden im Verpackungsbereich zum Verstauen der Brote in die Transportkörbe eingesetzt. Die DLS4 eignet sich ideal für diese Anwendung und ist eine zuverlässige, wartungsarme Lösung, die störungsfreien Betrieb und lange Systemlebensdauer durch die bewährte V-Führungstechnologie ermöglicht.

Lineareinheiten für Kernprozesse

Parallel angeordnet und mit einem einzigen Motor betrieben, sind die ersten DLS4 mit einem Schubarm verbunden, der die Trays mit den Broten auf ein Förderband und in den über 200°C heißen Ofen bewegt. Einteilige Lager, die in unmittelbarer Nähe zum Ofen eingesetzt werden, sind für die hohen Temperaturen geeignet –HepcoMotion bietet diese Vakuum- und Extremtemperaturlager für sehr hohe oder niedrigen Temperaturen an. Es werden jeweils 32 Brote transportiert und im Ofen über 20 Minuten lang gebacken. Die Einheiten wiederholen diesen Vorgang ständig alle 30 Sekunden, 24 Stunden am Tag, sieben Tage die Woche. Als spielfreies System sind die DLS4-Einheiten in der Lage, die für diese Anwendung erforderliche höhere Wiederholgenauigkeit und Präzision zu bieten.

Ein weiterer Vorteil von Hepcos DLS4 ist, dass sie standardmäßig auf eine individuelle Länge von bis zu 8 m spezifiziert werden kann. Dies bietet den Kunden mehr Flexibilität, da sie die Hublänge entsprechend der Produktionslinie bestimmen können sich und nicht auf eine Standardhublänge festlegen müssen. Dies war für David Wood Foods ein entscheidender Vorteil, da die Hublängen individuell an die verschiedenen Prozesse angepasst werden können, für die die DLS4 eingesetzt werden. Die DLS-Module von Hepco können zur Realisierung größerer Hubanforderungen auch als zusammengesetzte Sets geliefert werden.

Nachdem die Brote im Ofen gebacken wurden, werden sie zur Kühlanlage transportiert, wo sie 2 Stunden lang auf einem Kühlgestell rotieren. Die Kühlung ist ein wichtiger Bestandteil des Brotherstellungsprozesses, um zu verhindern, dass die Bodenkruste feucht und matschig wird. Bei David Wood Foods sind etwa 9 kg Brot gleichzeitig im Kühler. Ein Set DLS4s schiebt 22 Brote auf das Gestell, während sie vom anderen Satz Lineareinheiten vom Gestell auf das Förderband gedrückt werden, um sie zum Schneiden und Verpacken zu transportieren.

Brotkrumen – Hauptzutat für eine Katastrophe!

Wie bei allen Anwendungen in der Lebensmittelindustrie schaffen die bei David Wood Foods anfallenden Brotkrumen und Staubpartikel eine raue, anspruchsvolle Umgebung. Wenn Schmutzpartikel in die Dichtungen einer Linearführungskomponente gelangen oder diese beschädigt werden, kann das System blockieren und die Bewegung wird behindert. Die Folge: Totalausfälle und übermäßige Stillstandszeiten sowie ein kompletter Systemwechsel. Die DLS4 ist jedoch dank ihres V-Führungssystems, das auf der Grundlage einer strengen geometrischen Kontrolle der passenden Schienen- und Lager-V-Führungen basiert, ideal für diese raue Umgebung geeignet.

Die Wischwirkung bewirkt, dass Schmutz ausgestoßen wird, die Maschinen laufen und zuverlässig bleiben. Diese Selbstreinigungsfunktion verhindert eine Verunreinigung der Schiene – ein entscheidender Vorteil für David Wood Foods.

Als kleine, aber entscheidende Komponenten eines riesigen Produktionssystems ist geringer Wartungsaufwand die zentrale Anforderung an diese Lineareinheiten. Fällt ein Teil des Systems aus, ist die gesamte Produktionslinie betroffen. Mit einem hohen Durchsatz von 420.000 Broten pro Woche wird jede ungeplante Wartung zu einem großen Problem.

Die Herausforderung: geringer Wartungsaufwand

Ein großer Vorteil der V-Führungssysteme von Hepco liegt in den langen Nachschmierintervallen. Die Dichtkappen müssen alle 1000 km nachgeschmiert werden, im Vergleich zu 100-150 km bei Kugelumlaufsystemen. Dies spart teure Ausfallzeiten und Kosten. Diese langen Nachschmierintervalle sind für David Wood Foods optimal und stimmen mit dem monatlich vorgesehenen Wartungsplan überein. In den letzten 12 Monaten ist die Nachschmierung die einzige Wartung, die David Wood Foods an den DLS4-Einheiten durchführen musste. Wartungsarme Dichtkappen sorgen für ständige Schmierung sowie effektive Abdichtung und Schutz des Systems.

Zur Gewährleistung eines kontinuierlichen Betriebs ist David Wood Foods auf minimale Ausfallzeiten und Wartungsarbeiten angewiesen. Wenn ein DLS4-System Verschleißerscheinungen aufweist, kann einfach und ohne großen Einfluss auf die Produktionszeit Abhilfe geschaffen werden. Mit der Exzentereinstellung der V-Lager kann entstandenes Spiel schnell und unkompliziert beseitigt werden. Darüber hinaus können die V-Lager, wenn sie das Ende ihrer kalkulierten Lebensdauer erreichen, einzeln und nicht als ganzes Set ausgetauscht werden, was sowohl Zeit als auch Geld spart.

Die DLS4-Einheiten sind seit fast 10 Jahren im Einsatz und die Lager wurden noch nie ausgetauscht.

Durch den nahenden Winter und die beginnenden kalten Nächte lässt die Lust auf tröstende Suppen und herzerwärmende Eintöpfe die Nachfrage nach leckerem Brot steigen. Hepcos DLS4 werden auch weiterhin eine zuverlässige “Fit-and-forget”-Lösung bieten, die ideal für diese raue und anspruchsvolle Anwendung geeignet ist.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular