Die SPIE GmbH, verantwortlich für die Instandsetzung, Reparatur und Wartung des gesamten Maschinenparks im Siemens Schienenfahrzeugwerk Krefeld, stand sprichwörtlich vor einem großen Problem. Eine circa 20 Jahre alte sogenannte DUO-Schweißanlage, bereitete dem Unternehmen konstant Kopfzerbrechen. Die Anlage stand mehr, als dass sie sich bewegte. Grund dafür waren stets wiederkehrende Probleme mit dem verbauten Linearführungssystem.

„Fast jede Woche mussten wir zum Kunden, immer mit zwei Mann, die dann zwei, drei Schichten an der Instandhaltung der Schweißmaschine arbeiteten. Das war für uns betriebswirtschaftlich einfach nicht haltbar und auch für unseren Auftraggeber äußerst problematisch, da diese Ausfälle ja den Stillstand der Maschine bedeuteten und damit auch für ihn beachtenswerte Auswirkungen auf die weiteren Werksprozesse hatten,“ erklärt Günter Becker, stellvertretender Niederlassungsleiter der SPIE GmbH.

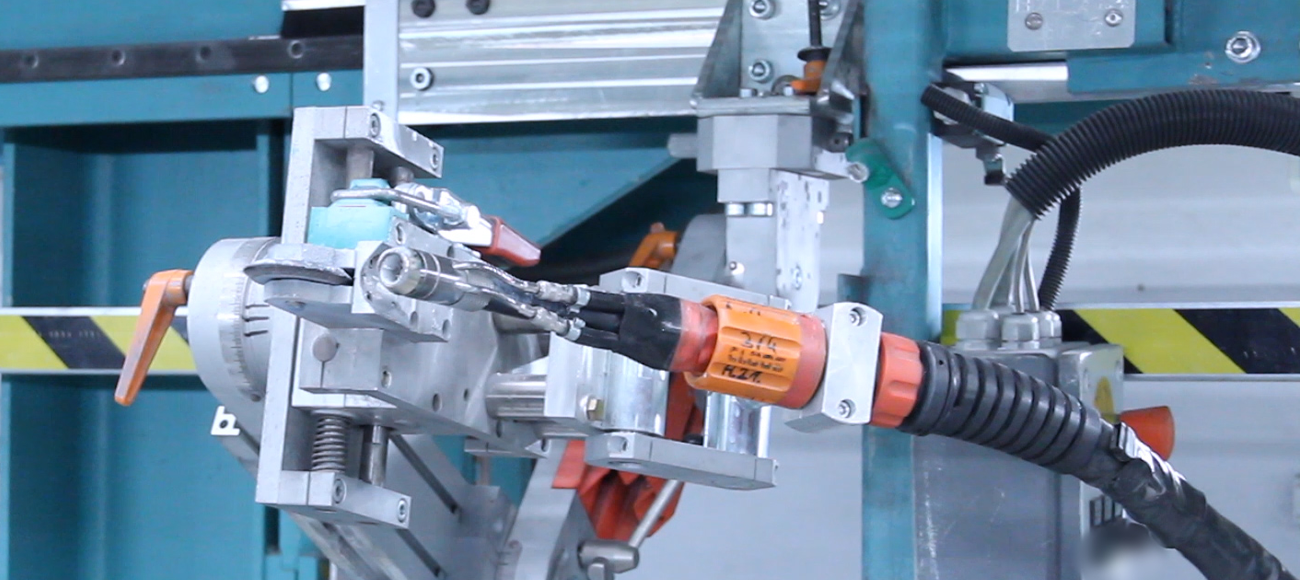

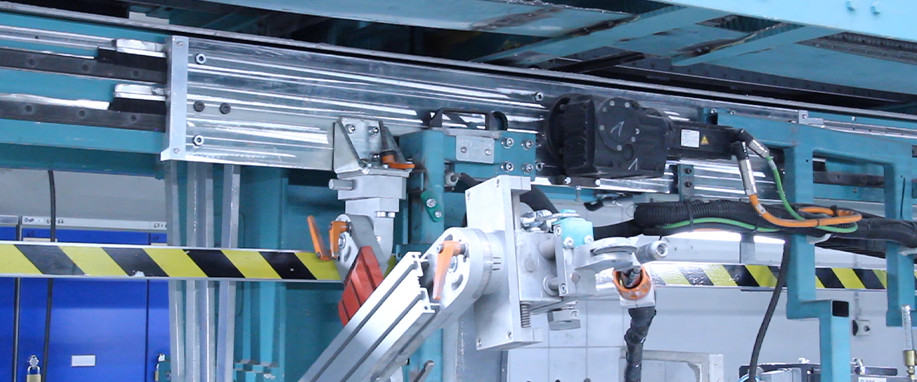

Die enorm große Anlage bringt es auf ganze 30 Meter Länge und 10 Meter breite. Acht Schweißroboter verschweißen auf zwei nebeneinanderstehenden einzelnen Maschinen mit jeweils einer unteren und einer oberen Etage in einer langsamen aber konstanten Bewegung die Nähte einzelner, bis zu 28m langen Aluminiumbaugruppen zu einer Wagonröhre. Die einzelnen Schweißroboter, die auf einem Fahrschlitten montiert sind, werden durch einen Antriebsmotor mit Zahnrad und Laufwagen auf jeweils zwei Führungsschienen und einer Zahnstange angetrieben.

Reparatur ja – stillstand nein

„Die Probleme, mit denen wir bei der Maschine konfrontiert waren, waren vielfältig“, so Becker. Aus konstruktionstechnischer Sicht war das Kernproblem, dass die aus den 90er Jahren stammende Schweißanlage bereits mit eigentlich nicht adäquaten Schienen- und Antriebssystem gebaut worden war. Diese waren bereits weder für eine so große Belastung, noch für eine so schmutzige Arbeitsumgebung geeignet. Zudem waren die existierenden Schienensysteme auf gefräste Flächen montiert worden, was bedeutete das die Antriebsmotoren konstant gegen die Unebenheiten anarbeiten mussten und daher extrem stark verschlissen waren, keine stringenten Nähte machten und regelmäßig durch Überlastung ausfielen. Zudem verfingen sich immer wieder Schmutzpartikel in den Kugelumlaufführungen – ein Standardproblem bei dieser Art von Führungen in schmutzigen Umgebungen – was ebenfalls für Stillstand und schnellen Verschleiß sorgte.

HepcoMotions GV3-System

„Für uns stellte sich die Frage: Wie kriegen wir ein besseres System, das störungsfrei läuft und der Kunde prozesssicher produzieren kann, ohne die ganze Maschine auszutauschen. Das hätte einen sehr langen Produktionsausfall bedeutet und vermutlich um die 2 Millionen Euro gekostet ,“ so Becker. Bei der Lösung dieses Problems kam HepcoMotion ins Spiel. Becker kannte den britischen Experten für lineare Führungssysteme bereits von seinem vorherigen Arbeitgeber, einem Sondermaschinenbauer.

„Unser Plan war es, die existierenden Führungen eine nach der anderen gegen ein passendes System auszutauschen“, erklärt Becker, der gut vier Monate an dem Projekt tüftelte, bevor er sich sicher war, dass alles funktionieren würde und er seinen Chef sowie den Kunden von der Machbarkeit und der Rentabilität des Projekts überzeugt hatte. „Aufgrund der doch sehr speziellen Anforderungen kam für uns nur HepcoMotion in Betracht. Meines Wissens nach sind sie die Einzigen, deren Systemkomponenten so flexibel sind, um den Gegebenheiten in Bezug auf Größe, Länge und Gewicht angepasst werden zu können und zugleich in der Lage sind, auch mit der mechanischen Belastung und dem Gewicht der Schweißroboter klarzukommen“, erklärt der gelernte Maschinenbauer.

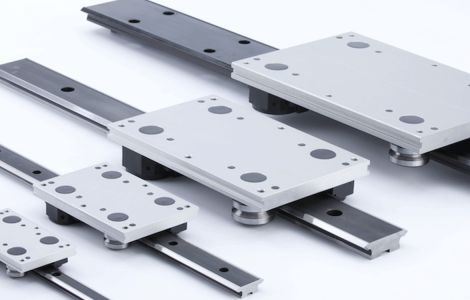

Die Schienen inklusive Laufwagen und Lager, für die sich die Firma SPIE entschied, stammen aus HepcoMotions bewährtem GV3 Linearführungssystem. Benutzt wurden rund 500m einseitig verstärkter Schiene, die obere Schiene mit Verzahnung, die andere ohne unten. HepcoMotions Schienen werden standardmäßig in Wälzlagerstahl produziert, sind daher extrem Verschleißfest.

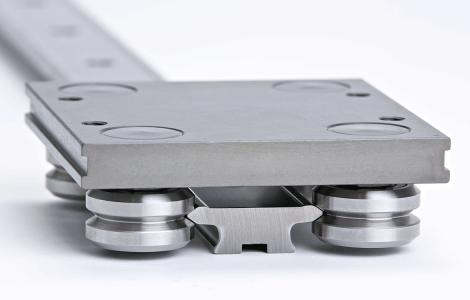

Für den Führungswagen wurden einteilige Lager mit langen Zapfen benutzt. „Die Einteiligkeit stellt sicher, dass kein Schmutz in die Lager eindringen kann. Zudem sorgt das V-Führungsprinzip dafür, das bei Bewegung der Lager Schmutzpartikel automatisch hinausbefördert werden,“ erklärt Thorsten Pfau, Vertriebsleiter Deutschland für HepcoMotion. „Außerdem sind diese Lager extrem tragfähig, insbesondere in radialer Richtung, was in diesem Fall von großer Wichtigkeit war, um mit dem doch erheblichen Gewicht von ca. 220 kg der Schweißroboter mit Fahrschlitten klarzukommen.“

“Wir haben eng mit HepcoMotions Techniker im deutschen Vertriebsbüro zusammengearbeitet um sicherzustellen, dass tatschlich die Langlebigkeit des Führungssystems garantiert werden kann.”

Wichtig war auch, dass die V-Lager manuell ohne großen Aufwand nachjustiert werden können, um so durch die dauernde Belastung zwangsweise entstehendes Spiel problemlos zu beheben.

Es war viel Arbeit für das Team von SPIE, das die Erneuerung der Maschine vornahm, während diese weiterlief. Gearbeitet wurde dort, wo gerade kein Schweißroboter im Einsatz war. „Die alten Schienen mussten abgeschraubt werden und die Fläche zeitaufwändig gesäubert werden. Anschließend galt es insgesamt 5.500 neue Löcher zu Bohren, um daran anschließend das neue Schienensystem anschrauben zu können – und das alles von Hand! HepcoMotions Schienen kamen in ihrer Maximallänge von fünf Meter mit geschliffenen Enden und konnten so problemlos zur Gesamtlänge von 30 Meter pro Strang (insgesamt 2 x 8 Stränge) in der Anlage aneinandergereiht werden. Die exakte Ausrichtung der Schienen war besonders wichtig bei der Verwendung der Zahnstange, um einen sauberen Lauf zu gewährleisten. Mit Unterstützung eines Leica Laser-Tracker zu Vermessung konnten wir die HepcoMotions Schienen mit einer Abweichung von kleiner fünf hundertstel Millimeter (< 0,05mm) pro Stranglänge genau Ausrichten. Und das war gut so, die Systeme laufen bis heute völlig störungsfrei!“ erklärt Becker stolz, der mit seinem Team ganze fünf Monate (mit Unterbrechung) an der Überholung der Maschine gearbeitet hat.

Es war definitiv sehr viel Arbeit, aber ein Projekt, bei dem sich die Investition schnell ausgezahlt hat. Vor allem das störungsfreie Laufen des Schweißroboters ist natürlich für SPIE´s Auftraggeber außerordentlich wichtig. So geht die Produktion ohne Ausfallzeiten weiter und man hat die Anschaffung einer völlig neuen Maschine vermieden. „Natürlich war es auch super, dass wir nicht nur sehr hohe Qualität von HepcoMotion bekommen haben, sondern dass am Ende auch ein guter Preis herauskam“, fügt Becker mit einem Lächeln hinzu.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular