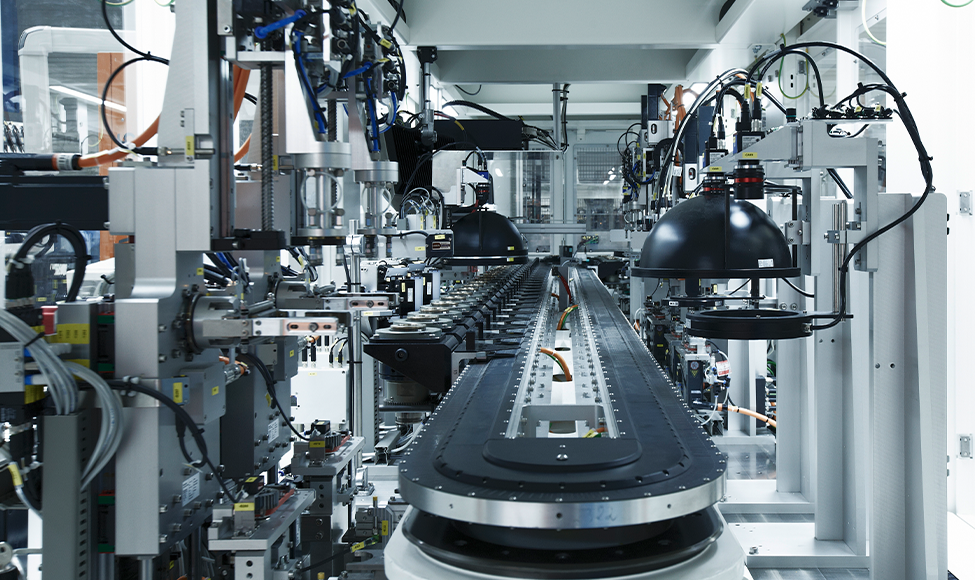

GEFASOFT sah sich vor die Herausforderung gestellt, eine kompakte Prüfanlage zur optischen Kontrolle von zylindrischen Blechteilen, sogenannten Diffusoren, herzustellen. Der gesamte Prozess der optischen Prüfung der Diffusoren mittels sollte von der Entnahme bis zur Sortierung in eine einzige Prüfzelle integriert und voll automatisiert werden.

Die Herausforderungen

Diffusoren bestimmen im Falle eines Unfalls die Richtung des Luftstroms in den Airbag. Die Prüfung muss also mit absoluter Sicherheit die Fehlerfreiheit der Diffusoren feststellen. Die Entwicklung einer Anlage, die alle notwendigen optischen Prüfvorgänge in einem einzigen System bei hoher Taktung vereint, bedeutete kreatives Neuland für alle Beteiligten.

Kurze Durchlaufzeit

Die wichtigste Vorgabe des Kunden war es, eine mittlere Taktzeit von 1,9 Sekunden pro Bauteil zu erreichen. Dies war eine große Herausforderung, da jede der insgesamt 15 Kamera-Stationen eine unterschiedlich lange Durchlaufzeit hat. Allein das optische Prüfen der Diffusoren von Innen dauert circa drei Sekunden, da die Innenseite des Diffusors vor einer Kamera abgedreht werden muss, um auch die kleinsten Fehlerstellen zu erkennen. Bei einem normalen Transportsystem wäre die durchschnittliche Taktung durch den langsamsten Prozess bestimmt. Es galt also ein System zu finden, welches mit unterschiedlichen Durchlaufzeiten effektiv und flexibel umgehen kann.

Hohe Widerstandsfähigkeit

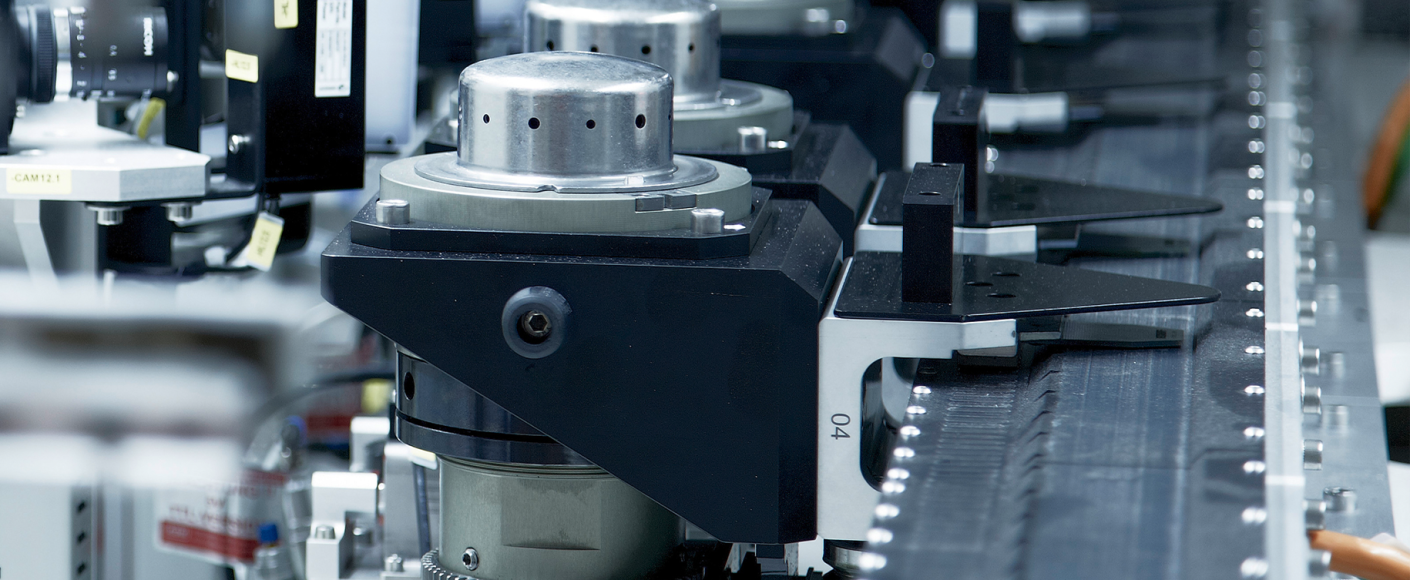

Da alle Prüfstationen in einer Anwendung abgefahren werden sollten, war klar, dass die Maschine einen recht langen Gesamthub haben würde. Gleichzeitig würden die Laufwagen, auch Mover genannt, mit dem konstanten, relativ hohen Gewicht von vier Kilogramm pro Mover zurechtkommen müssen und dies bei einem rund-um-die Uhr Betrieb der Maschine. Das hohe Gewicht, welches auf die Mover aufgesetzt wird, resultiert aus der Notwendigkeit, die Bauteilaufnahme mit Hub- und Dreheinheiten auszustatten. Diese drehen die Diffusoren zur Prüfung vor der Kamera in die Ober, – bzw. Unterlage.

Flexibilität

Die Maschine sollte außerdem auf verschiedene Diffusorengrößen anpassbar sein. Weiterhin sollte die Möglichkeit bestehen, später eventuell zusätzliche Arbeitspositionen einbauen zu können. Solch eine Flexibilität ist mit einem starren Transportsystem nicht erreichbar, da zusätzliche Aufgaben oder wechselnde Größen eine zeitaufwendige Umstellung bedeuten würden.

Die Lösung

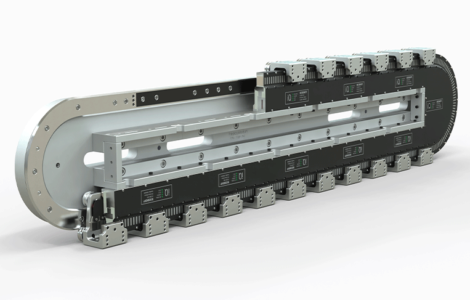

Die Lösung bot in diesem Fall die Verbindung von zwei innovativen Technologien: Dem Beckhoff XTS Linearantriebssystem und HepcoMotions GFX Linearführungssystem, welches speziell an das Beckhoff Antriebssystem angepasst ist. Das Beckhoff XTS nutzt Linearmotortechnologie, um einzeln steuerbare Mover, also Trägerplatten, auf einem Führungssystem von HepcoMotion fortzubewegen. HepcoMotions GFX System bietet dabei die notwendige zuverlässige und solide Linearführungstechnologie, die auch mit größeren Gewichten klarkommt.

Kurze Durchlaufzeit durch Parallelisierung

Dadurch, dass das Beckhoff XTS es erlaubt, jeden Mover einzeln zu bewegen, ist ein asynchroner Bauteiltransport möglich. So können individuell längere oder kürzere Verweildauern einprogrammiert werden. In diesem Fall war es so möglich, die Stationen, bei denen die Durchlaufzeit knappe drei Sekunden betrug, doppelt einzubauen. Erst durch diese Parallelisierung konnte die gewünschte mittlere Taktzeit von 1.9 Sekunde pro Bauteil erreicht werden.

Große Präzision bei kleinem Anlagen-Footprint

GEFASOFT entschied sich für Hepcos GFX Linearführungssystem auf Basis des innovativen 1-Trak Lite System. Durch den Einsatz fortschrittlicher Materialien und Technologien kann dieses System in beinahe jede erdenkliche zweidimensionale Form gebracht werden. In diesem Fall ermöglichte dies die Integration aller Arbeitsschritte in eine Anwendung und reduzierte so den Anlagen Footprint. Insgesamt erreichte die Anwendung durch die zu integrierenden 15 Kamera-Positionen einen Gesamthub von 11m (pro Seite circa 5.5 m).

Hepcos 1-Trak System, sowie das Beckhoff XTS besteht aus geraden Linearführungen in Verbindungen mit klothoiden Kurvenelementen, die werkseitig nachgearbeitet werden. Dies garantiert perfekte Übergänge und ermöglicht trotz der Länge eine gleichmäßige, schnelle und präzise Bewegung. Die notwendige präzise Positionierung der Diffusoren vor den einzelnen Kamerastationen wird durch die Kombination mit Hepcos patentierten 3-Lager Movern erreicht, welche auch in der Kurve minimalen Spielraum garantieren.

Langlebigkeit und unkomplizierte Wartung

Die Maschine wird im 3-Schicht Betrieb genutzt. Hepcos 1-Trak Lite verfügt über verstärkte Schienen und ist so in der Lage, mit dem relativ großen Gewicht der Mover auch bei intensiver Nutzung klarzukommen. Zudem wurde eine automatische Schmierung integriert, die den Schmierstoff direkt auf die V-Führungsfläche der Schienen leitet. Durch die konstant hohe Belastung der Mover ist eine regelmäßige Wartung im drei-Monats Turnus notwendig, um das in den V-Lagern entstehende Spiel zu beheben. Normalerweise ist eine solche Nachjustierung bei Hepcos V-Lagern unkompliziert direkt am Mover möglich. Aufgrund der Verbauung mit dem Beckhoff XTS System war dies jedoch nicht möglich. Um die Wartung dennoch schnell und effektiv zu gestalten, wurde ein separates Schienenstück als Wartungselement verbaut. Das Nachjustieren wir dadurch reproduzierbar und der Zeitaufwand wird minimiert!

Fazit

Mit der Entwicklung dieser Anwendung leistete GEFASOFT hier erfolgreiche Pionierarbeit. Die Anwendung ist ein gelungenes Beispiel für die Möglichkeiten, die das Beckhoff XTS Antriebssystem in Verbindung mit Hepcos GFX Führungssystem auf Basis des 1-Trak Systems oder des auch auf große Lasten anpassbare, PRT2 Systems innovativen Maschinenbauern bietet.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular