Un robot peut-il se déplacer sur des distances aussi courtes que 100 nanomètres ? Difficile à envisager, sachant qu’un cheveu humain est 700 fois plus épais. Un des robots de soudure de Nanosystec prouve que cela est possible. Il base sa précision sur un système de guidage du spécialiste de mouvement linéaire HepcoMotion.

Tous les jours des milliards de personnes communiquent par email et téléphone. Des données sont ainsi échangées à travers le monde à la vitesse de la lumière grâce à une large utilisation de la fibre optique – un concept maintenant connu de tous. Moins familier du grand public : les convertisseurs E/O. Ces composants, de la taille d’un morceau de sucre, rendent possible la transmission de données à l’aide de diodes laser qui convertissent les impulsions électromagnétiques d’un micro de téléphone en impulsions optiques, dans le but de les envoyer dans des fibres optiques. Leur fabrication est un petit chef-d’œuvre de soudure de haute précision. Cela nécessite des dispositifs spéciaux qui ne sont conçus que par un petit nombre de fabricants au monde. Nanosystec est de ceux là. La société est basée à Groß-Umstadt, près de Francfort, et a développé un robot de soudure appelé NanoWeld principalement commercialisé aux Etats-Unis et en Extrême-Orient.

Alignement de haute précision : les robots peuvent se déplacer sur des distances de seulement 100 nanomètres

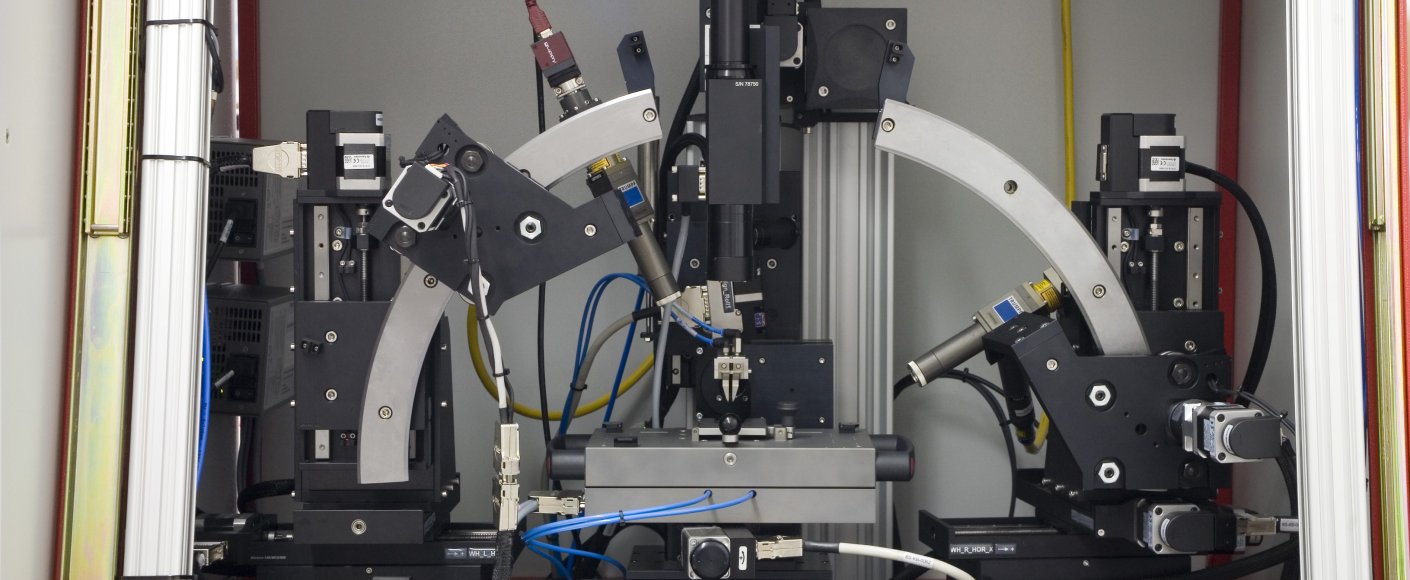

Au centre du dispositif se trouve un outillage qui aligne de façon précise les lasers à diode avec la fibre optique. Comme les fibres optiques ont un diamètre de seulement dix microns et que la diode laser doit cibler exactement le centre de celle-ci, cela implique un mouvement dans une plage de 100 nanomètres (nm). A titre de comparaison : un morceau de métal 1 nm est plus ou moins équivalent à la longueur de quatre atomes alignés. Autrement dit : un cheveu humain est environ 700 fois plus épais que 100 nm.

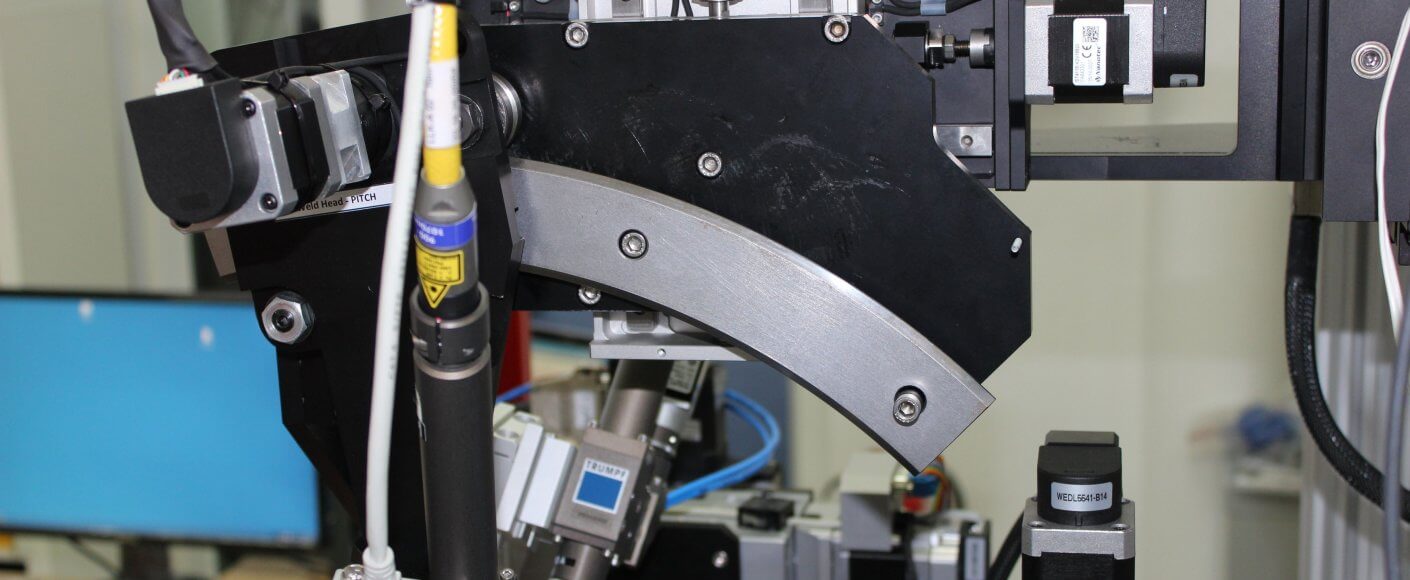

Dès que l’alignement fin a été effectué, deux têtes de soudure laser fixent les fibres optiques, enfermées dans un manchon métallique, en place avec un cordon de soudure des deux côtés. Ici aussi, la précision joue un rôle clé. «L’un des défis pour le concept NanoWeld était d’identifier sur le marché un système de contrôle compatible avec le laser pour se déplacer dans une plage de 10%», selon Gunter Hummelt, Directeur Technique chez Nanosystec. « Afin de minimiser l’encombrement et de construire un équipement le plus compact possible, nous ne voulions pas travailler avec un système X-Y, mais avec une piste de roulement circulaire ».

Les Lasers se déplacent sur des systèmes HepcoMotion

M. Hummelt s’est tourné vers HepcoMotion, spécialiste du mouvement linéaire, et plus précisément vers ses guidages circulaires et segments de couronnes PRT2. Ce système se compose d’une gamme de couronnes complètes et de secteurs. Disponible en acier de haute qualité, avec une variété de diamètres, cette gamme peut être combinée avec des rails de guidage rectilignes pour former un certain nombre de circuits de roulement ouverts ou fermés. Le système NanoWeld utilise quatre éléments circulaires : deux segments de 90 degrés, d’une largeur de 44 mm, qui projettent l’outillage vers le haut, et deux autres segments de 90 degrés, d’une largeur de 76 mm, à la base du mécanisme.

Nanosystec a développé son propre chariot spécial coulissant sur les rails de guidage, qui reçoit les lasers. Ici, un autre composant de la gamme PRT2 est employé – avec la technologie de guidage en V, des galets concentriques et excentriques sont disposés de part et d’autre du chariot. Ces galets roulent sur les pistes en V trempées par induction du segment de couronnes, résistant donc à l’usure. « Les rails sont rectifiés. La précontrainte des galets du chariot peut être réglée avec précision par l’intermédiaire des axes excentriques», ajoute Carl-Christian Baumgarten, Ingénieur Consultant chez HepcoMotion. Le mouvement est assuré par un pignon d’entraînement HepcoMotion, qui combiné avec l’engrenage externe du rail, transmet la puissance du moteur au chariot. « Cela permet aux têtes de soudure laser d’être rabattues de la verticale à un angle de 70 degrés », explique Hummelt. Pour permettre un positionnement dans le plan horizontal, à la demande du client, le système a été assemblé sur un chariot plus large. Il se déplace sur un segment de couronne de largeur 76 mm qui est fixé au châssis. Ainsi, même après une longue période, la précision du mouvement reste identique, la technologie de guidage en V ne nécessite que de petites quantités de lubrifiant répandu sur les surfaces de guidage en V pour parvenir à une longue durée de vie sans intervention.

Le système de commande réduit l’imprécision de soudure à son minimum

NanoWeld permet d’obtenir la précision optimale : un degré de précision reproductible inférieur à 100 nanomètres de positionnement. Günter Hummelt ajoute : » Si l’utilisateur souhaite souder quotidiennement une variante d’un composant, le dispositif doit être capable d’ajuster l’angle de soudure avec une précision de 0,1° « . Il explique aussi pourquoi la fonctionnalité du composant serait compromis : « Dès que la soudure commence, un petit bain de fusion à une température de 1.600 degrés est créé. Quand il se solidifie il y a un risque de distorsion de la soudure, ce qui peut rendre le fonctionnement de la diode laser et de sa fibre optique inefficace ». Seul un angle de soudure optimal peut faire en sorte que la distorsion reste dans des tolérances acceptables. L’avantage du système de HepcoMotion réside dans la facilité avec laquelle l’angle de soudure peut être réglé au moyen du chariot motorisé. Les rails profilés peuvent également transporter les têtes de soudure sans support mécanique supplémentaire.

“Les rails sont très solides et durables. Cela nous donne un avantage concurrentiel de par la réduction du coût de maintenance constatée". Pour nous, le système HepcoMotion était la solution la plus rentable et la plus fiable pour la création d'un système de déplacement sur une piste de roulement circulaire en utilisant le laser. Les autres options se sont révélées être trop encombrantes, trop complexes et trop chères.”

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact