Le pain reste l’un des aliments préférés au Royaume-Uni que 99% des ménages consomment. Sans surprise, le marché britannique de la boulangerie est l’un des plus importants de l’industrie agroalimentaire, et bien sûr il existe un réel besoin de technologies innovantes pour répondre aux besoins croissants du secteur.

Afin de soutenir la demande actuelle, l’industrie agroalimentaire se doit d’être performante; cela signifie que la plupart des tâches doivent être automatisées. Comme dans tout système automatisé, il y a une multitude de petits composants qui exécutent des opérations simples mais néanmoins essentielles. Sans eux, l’automatisation ne pourrait avoir lieu.

David Wood Foods - à la pointe de l’innovation

Établie à Newport, dans le sud du Pays de Galles, la société David Wood Foods fabrique du pain pour les plus grands détaillants du Royaume-Uni. Exploitant une chaîne de production entièrement automatisée, dont le point de départ est le pesage et le pétrissage des ingrédients, suivi par la fermentation, la cuisson et le refroidissement, pour finalement terminer par le tranchage et l’emballage, David Wood Foods produit actuellement plus de 420,000 pains par semaine. Fonctionnant 24 heures sur 24, 7 jours sur 7, 364 jours par an (le jour de Noël étant la seule journée chômée de l’année), c’est un équipement productif à très haut rendement qui exige une solution fiable nécessitant peu d’entretien. Outre ce site de panification industrielle, il existe sept autres usines David Wood réparties sur l’ensemble du territoire britannique qui confectionnent des plats cuisinés gourmets, des feuilletés salés, des pâtés en croûte et du pain artisanal. Dans un marché établi et extrêmement compétitif, David Wood Foods exploite des sites de production hautement performants de façon à garder une longueur d’avance sur ses concurrents.

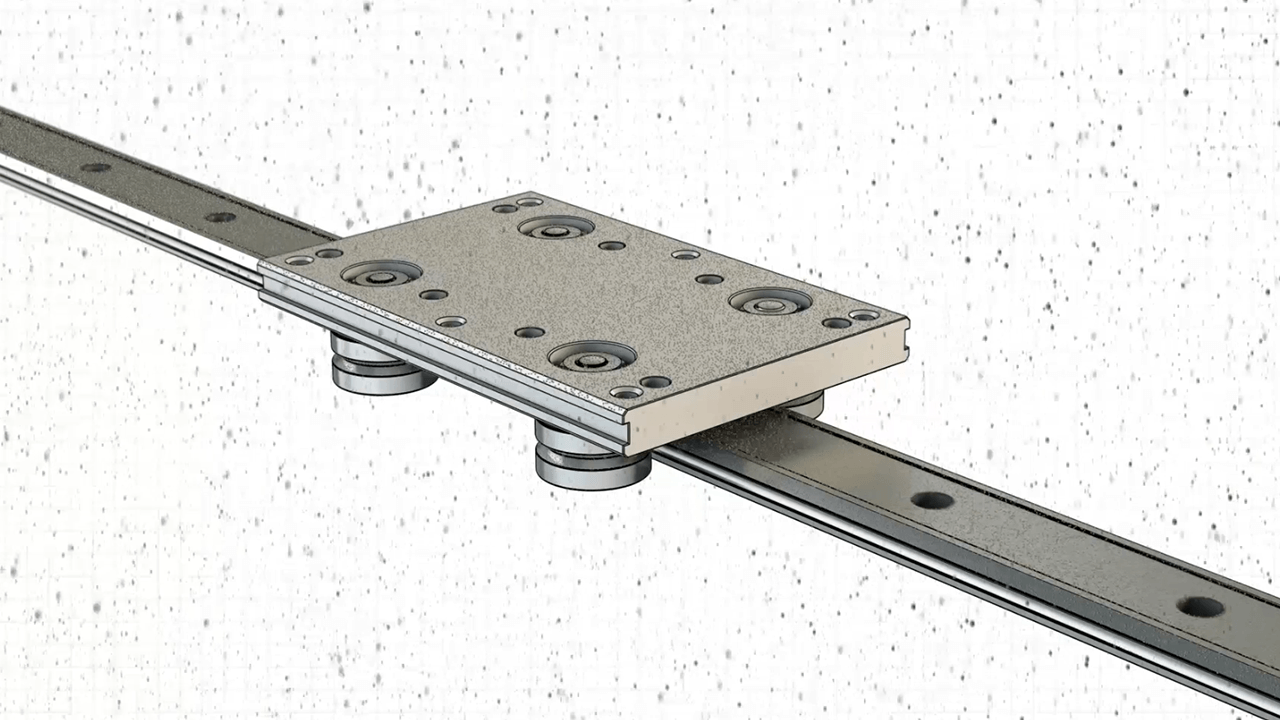

Les actionneurs dans l’industrie agroalimentaire sont souvent les éléments essentiels d’une chaîne de production. La société David Wood Foods ne fait pas exception. Pour cette application à cadence élevée, l’entreprise britannique a adopté l’actionneur entraîné par courroie DLS4 d’Hepcomotion qui se compose d’un module linéaire entraîné par courroie, d’un motoréducteur asynchrone associé à son variateur de fréquence et d’un large choix de réducteurs planétaires à utiliser avec des servomoteurs.

Des solutions pour lutter contre la corrosion sont également disponibles, puisque c’est très souvent une exigence incontournable dans l’industrie agroalimentaire et de l’emballage où des lavages et essuyages réguliers sont fréquemment requis. HepcoMotion, qui fête cette année ses cinquante ans, est spécialisé dans la fabrication de systèmes linéaires et de composants d’automatisation de haute qualité et a acquis une solide réputation grâce à ses produits haut de gamme et à faible maintenance.

Un total de 10 actionneurs DSL4 sont employés dans trois opérations clés de la chaîne de production. Deux enfournent le pain, quatre servent à faire entrer et sortir le pain du refroidisseur, tandis que les quatre derniers sont utilisés dans la zone du conditionnement pour faciliter l’emballage des pains dans les sacs de livraisons. Parfaitement adaptés à cette application, les actionneurs DLS4 représentent une solution fiable, nécessitant peu d’entretien. Issues de la technologie éprouvée du guidage en V, ces unités permettent une longue durée de vie et un fonctionnement du système sans faille.

Les actionneurs utilisés au cœur du process

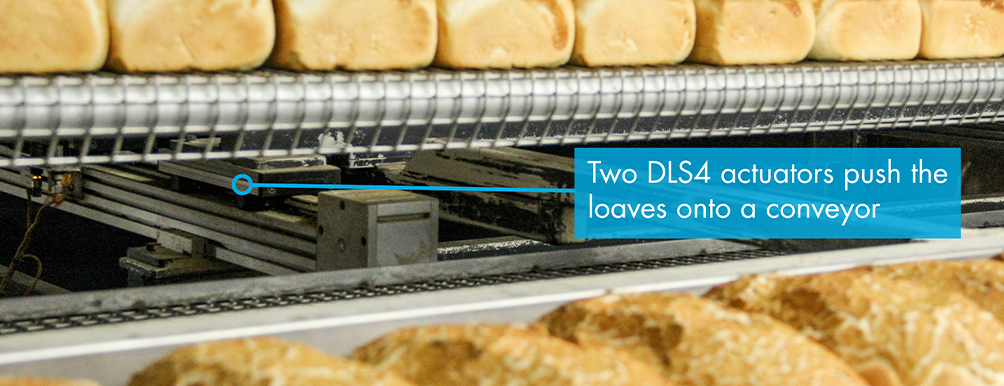

Disposées en parallèle et fonctionnant avec un moteur unique, la première paire d’actionneurs DLS4 est raccordée à un bras poussoir qui entraîne les plateaux de pains sur un convoyeur vers le four à l’intérieur duquel la température excède 200 ° C. Situés à proximité immédiate du four, les galets à double rangée de billes sont adaptés aux températures élevées. HepcoMotion propose également des galets pour le vide et les températures extrêmes spécialement conçus pour les applications en environnements thermiques les plus exigeants, que ce soient des températures très élevées ou très basses. 32 pains sont déplacés en même temps et cuits au four pendant plus de 20 minutes. Les actionneurs répètent sans cesse cette opération toutes les 30 secondes, 24 heures sur 24 et 7 jours sur 7. En tant que système précontraint, les actionneurs DLS4 sont en mesure d’offrir la répétitivité et la précision supérieures exigées pour cette application.

Une autre qualité des actionneurs DLS4 Hepco est la possibilité de personnaliser leur longueur de course au millimètre près, jusqu’à 8m en standard. Cela permet à nos clients une plus grande flexibilité puisqu’ils peuvent alors définir la longueur de course parfaitement adaptée à leur chaîne de production, plutôt que d’adapter leur installation à une longueur de course standard des actionneurs. C’était un avantage pour John Wood Foods puisque cela leur permettait d’avoir facilement des longueurs de course variables qui conviennent aux différentes opérations dans lesquelles les actionneurs DLS4 sont utilisés. Les modules DLS Hepco peuvent également être fournis sous forme d’ensembles aboutés pour répondre à des besoins de courses plus longues.

Une fois la cuisson des pains achevée, ceux-ci sont transportés dans un refroidisseur où ils passent 2 heures à tourner sur une grille de refroidissement. Cette étape est essentielle dans la panification industrielle pour empêcher la croûte inférieure du pain de ramollir et de s’humidifier. Dans les usines David Wood Foods, il y a environ 9kg de pains dans le refroidisseur à chaque opération de refroidissement. Travaillant en parallèle avec un moteur unique et reliés à un bras poussoir, une paire d’actionneurs DLS4 amène 22 pains sur la grille de refroidissement, tandis que l’autre paire pousse les pains hors du refroidisseur sur le convoyeur qui va les acheminer jusqu’aux stations de tranchage et d’emballage.

Les miettes de pain sont la recette idéale pour une catastrophe !

Comme dans toutes les applications de l’industrie agroalimentaire, les inévitables miettes de pain et la poussière générées durant la panification à John Wood Foods créent un environnement hostile et exigeant. Si des particules de poussière ou des débris pénètrent au-delà des joints de n’importe quel composant du guidage linéaire, ou bien s’ils sont endommagés, le système va s’enrayer et le déplacement sera entravé. Cela peut conduire à une défaillance catastrophique – il en résulte un temps d’immobilisation excessif et un système entier à remplacer. L’actionneur DLS4 en revanche convient parfaitement à un tel environnement rigoureux grâce à son système de guidage en V dont le fonctionnement repose sur un contrôle géométrique strict des rails et des galets en V correspondants.

Cela engendre alors un glisssement relatif qui chasse les débris, maintenant ainsi les machines opérationnelles et fiables. Cet effet auto-nettoyant évacue toute contamination du rail – un avantage de taille pour l’entreprise John Wood Foods qui fait face à des quantités énormes de miettes.

Bien que de petite taille, les actionneurs sont néanmoins les pièces maîtresses d’un vaste système de production et un entretien minimal devient une exigence incontournable. Si une partie du système ne peut plus fonctionner, c’est la chaîne de production entière qui est affectée.

Avec un rendement aussi élevé de 420,000 pains par semaine, toute opération de maintenance imprévue aura de lourdes répercussions.

Le défi : une maintenance faible

Un avantage de taille des systèmes de guidage à galets en V Hepco est l’espacement des intervalles de re-lubrification. Le remplissage des boîtiers de graissage Hepco intervient après 1000km de course contre tous les 100-150km pour les patins de recirculation de billes, ce qui permet de réduire le temps d’immobilisation et réaliser des économies sur les coûts d’exploitation. Ces longs intervalles de re-lubrification servent bien les intérêts de John Wood Foods, s’intégrant parfaitement avec le calendrier de maintenance prévu chaque mois. Au cours des 12 derniers mois, l’opération de re-lubrification a été le seul entretien que David Wood Foods a dû effectuer sur ses actionneurs DLS4. Des boîtiers de graissage faible maintenance sont utilisés pour assurer la lubrification permanente du système et assurer une étanchéité et une protection efficaces.

Des temps d’arrêt machine et d’entretien minimaux sont primordiaux pour permettre à l’entreprise David Wood Foods d’assurer un mode de fonctionnement en continu. Lorsqu’un des actionneurs DLS4 montre des signes d’usure, son remplacement est simple et n’empiète pas trop sur le temps de production. Le dispositif de réglage excentrique des galets en V favorise la suppression rapide et simple de tout jeu qui se serait développé. De plus, quand des galets en V atteignent leur fin de vie programmée, ceux-ci peuvent être remplacés indépendamment les uns des autres, et non dans leur ensemble, ce qui représente à la fois des gains de temps et financiers.

Les actionneurs DLS4 fonctionnent depuis presque 10 ans et les galets n’ont encore jamais été remplacés.

Avec l’hiver au pas de la porte et à l’approche des nuits froides, la tentation pour des soupes et des plats bien chauds va s’accompagner d’une hausse de la demande pour un pain savoureux. Les actionneurs DLS4 Hepco continueront d’apporter une solution fiable, « l’installer, c’est l’oublier », parfaitement adaptée à cette application à grand rendement en milieu hostile.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact