L’industriel allemand Peitzmeier Machinenbau, basé en Allemagne, est spécialisé dans la conception et fabrication de machines pour le polissage de surfaces métalliques. Sa dernière-née, la Omni-Grind Twin 3100 AC, assure la rectification et le polissage automatisés des pièces dans l’industrie métallurgique. Peitzmeier Machinenbau fait confiance au système de guidage GV3 d’HepcoMotion pour éviter d’endommager le produit pendant l’opération de traitement; ce système de guidage linéaire permet un alignement précis de l’outil abrasif avec une précision de l’ordre du centième de millimètre.

Le Défi : Un client important souhaite rectifier avec précision 40.000 éviers en acier inoxydable par an.

Parmi les utilisateurs des machines d’usinage de Peitzmeier figure un fabricant néerlandais qui fabrique des éviers en acier inoxydable pour le compte d’une entreprise helvétique. La conception de la rectifieuse pour cette application précise faisait face à des exigences rigoureuses, comme l’explique Ulrich Peitzmeier, directeur général de Peitzmeier Machinenbau. “L’équipement de trois tonnes devait être capable de polir 40.000 éviers par an avec une extrême attention – les éviers sont composés d’une feuille de métal de seulement un millimètre d’épaisseur. Si l’usinage est concentré pendant trop longtemps sur un même point, la pièce à rectifier sera très rapidement endommagée.”

Peitzmeier a été obligé d’adapter sa machine de rectification de façon à satisfaire ces exigences. Le massif outil abrasif, habituellement guidé par 2 rails U, a dû être abandonné au profit d’un produit plus léger qui permette un alignement plus précis sur un rail de guidage unique. Le système de guidage précédemment utilisé pour cette machine ne convenait pas et de ce fait Peitzmeier était à la recherche d’un autre fournisseur. L’industriel allemand a trouvé ce qu’il cherchait auprès d’HepcoMotion – une entreprise spécialisée depuis 1969 dans la conception et la fabrication de systèmes de guidage linéaire et de composants d’automatisation.

Les systèmes de guidage linéaire GV3 HepcoMotion permettent des mouvements de l’ordre du centième de millimètre

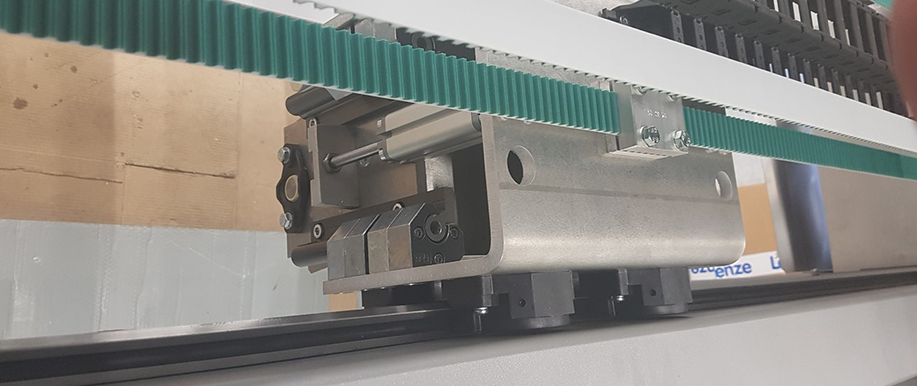

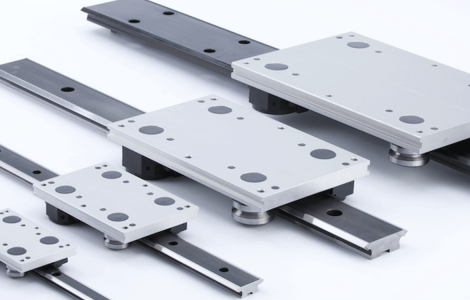

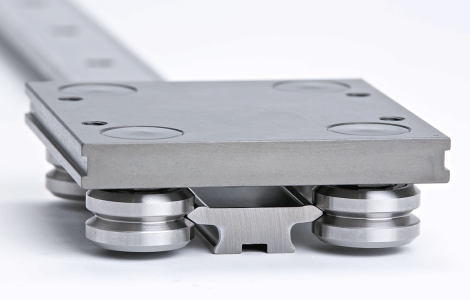

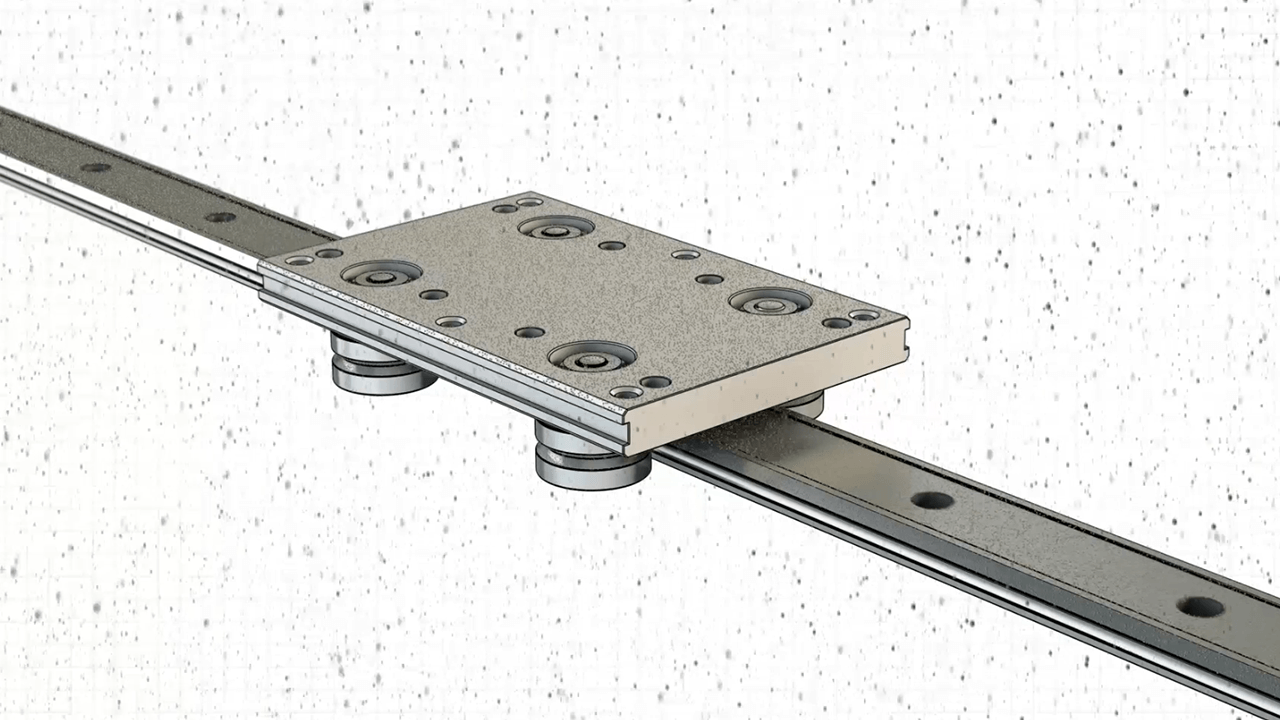

Peitzmeier a opté pour le produit phare d’Hepco, le système de guidage linéaire GV3. “Le système comprend des rails de guidage rectifiés et un chariot avec des galets en V,” explique Thorsten Pfau, Responsable Commercial d’HepcoMotion Allemagne. “Les galets présentent une gorge en V qui s’adapte à la forme en V des pistes de roulement du rail de guidage.

Ces galets permettent un mouvement au frottement réduit pour des vitesses pouvant aller jusqu’à 8 mètres par seconde.” De plus les rails de guidage offrent une rigidité suffisante pour résister à la pression de contact de l’outil abrasif : “Nous recherchions cette combinaison parfaite de précision et de résistance à la déformation”, précise U. Peitzmeier.

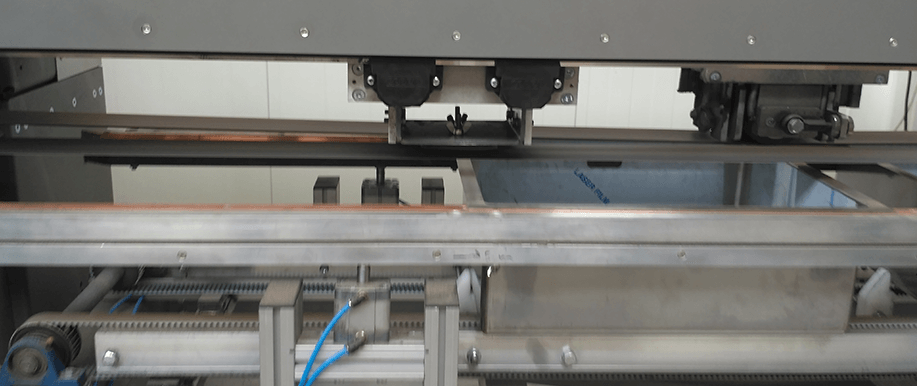

Fonctionnement de la polisseuse

Trois éviers sont entraînés sur une table de traitement via un convoyeur puis bridés à l’aide de vérins pneumatiques. Les éviers sont alors amenés vers la bande abrasive, laquelle se meut selon une trajectoire trapézoïdale. L’outil de rectification (qui se déplace horizontalement sur le système de guidage, entre les pieds de la machine) applique une bande abrasive sur la surface de la pièce à travailler à l’aide d’un rouleau, de manière à obtenir l’effet rectifié souhaité. La possibilité de régler précisément l’outil de rectification permet d’éviter que la machine ne travaille trop longtemps un seul point. Puis intervient un outil de polissage monté sur un deuxième rail de guidage. Les éviers en acier inoxydable sont alors polis à un grain très fin.

Une préoccupation supplémentaire de cette application consiste en la nécessité d’utiliser un système de guidage capable de résister aux particules émises par le process de rectification. C’est ici que le GV3 d’Hepco entre en jeu. Le système de guidage en V d’Hepco est particulièrement adapté aux environnements pollués, avec des particules venant se déposer sur les composants de guidage, grâce à son action auto-nettoyante qui va garantir un usinage régulier et précis. Inventeur du système de guidage en V il y a plus de 50 ans, Hepco est réputé pour sa technologie de guidage en V et ses multiples avantages associés.

Une rectifieuse primée : l’Omni-Grind a remporté la seconde place de la catégorie Innovation lors du salon EuroBLECH en 2016.

Peitzmeier a déja rencontré un vrai succès avec l’Omni-Grind. Lors du salon EuroBLECH en 2016, l’entreprise s’est vue décernée la seconde place dans la catégorie Innovation. Qu’est-ce qui rend cette rectifieuse si exceptionnelle ? C’est non seulement sa précision, mais aussi sa conception modulaire. “Au départ, de nombreux clients acquièrent une machine de base à un prix raisonnable. Après un certain temps, ils souhaitent accroître leur productivité et investissent dans une rectifieuse automatisée, une unité de rotation/d’inclinaison et un nouveau contrôleur. Comme il s‘agit d’une machine modulaire, il est possible de la réhabiliter en un système complètement automatisé sans avoir besoin de la remplacer,” explique Ulrich Peitzmeier. La fabrication laser rend la modularité particulièrement rentable: “ Nous fabriquons la machine entière à partir de composants découpés au laser. Contrairement aux pièces de fonderie et aux constructions soudées, toutes les surfaces de fixation et les trous peuvent être intégrés directement dans la machine de base, sans effort excessif. Par exemple, un deuxième rail de guidage peut facilement être ajusté à la rectifieuse afin de proposer un module d’ébavurage, un module de chamfreinage et une tête de polissage.”

“Nous avons trouvé un système de guidage linéaire précis, robuste et peu encombrant. Ces critères sont primordiaux en génies mécanique et industriel. Nos techniciens sont également ravis de la simplicité de montage du système de guidage.”

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact