En raison de son environnement abrasif et de ses cadences de production élevées, le façonnage du verre est particulièrement éprouvant pour les composants de systèmes de positionnement linéaire. La rectification des champs d’une plaque de verre est une pratique courante qui implique la finition des bords saillants du verre brut découpé afin de garantir une manipulation en toute sécurité et minimiser les défauts d’écaillage susceptibles de causer des bris de glace.

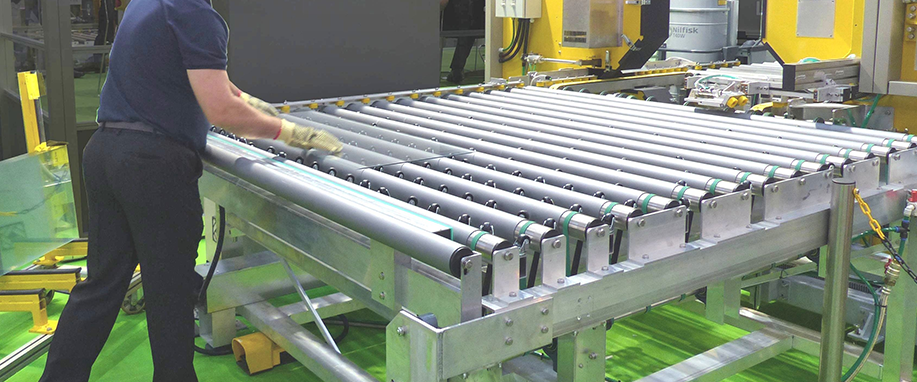

Le processus de façonnage des bords de verre le plus utilisé et le plus économique est le meulage, pendant lequel les rebords tranchants du verre sont chanfreinés sur les quatre côtés, en haut et en bas. Ce process est important pour contenir le stress, il agit comme un cadre pour contenir la tension à l’intérieur de la surface du verre pendant que celui-ci est chauffé à plus de 800°C puis refroidi, pour finalement produire un verre trempé Securit. Sans cette opération thermique, le verre éclaterait tout simplement en des centaines de tous petits morceaux pendant la phase de refroidissement. Lorsque Ashton Industrial, spécialiste du façonnage du verre, a conçu sa nouvelle ligne de machines de meulage entièrement automatisées, SEAMMAXX-PRO, ses objectifs étaient la simplification du process et la réduction des coûts. Un autre but était de développer un système intelligent consistant à utiliser un système de maintien par le vide à travers les courroies de transport mobiles pour maintenir fermement la surface inférieure des feuilles de verre pendant leur meulage, mais sans aucun contact avec la surface supérieure du verre qui peut être revêtue d’une fine pellicule réfléchissant la chaleur.

Un nouveau produit conçu pour minimiser l’espace occupé et réduire les coûts

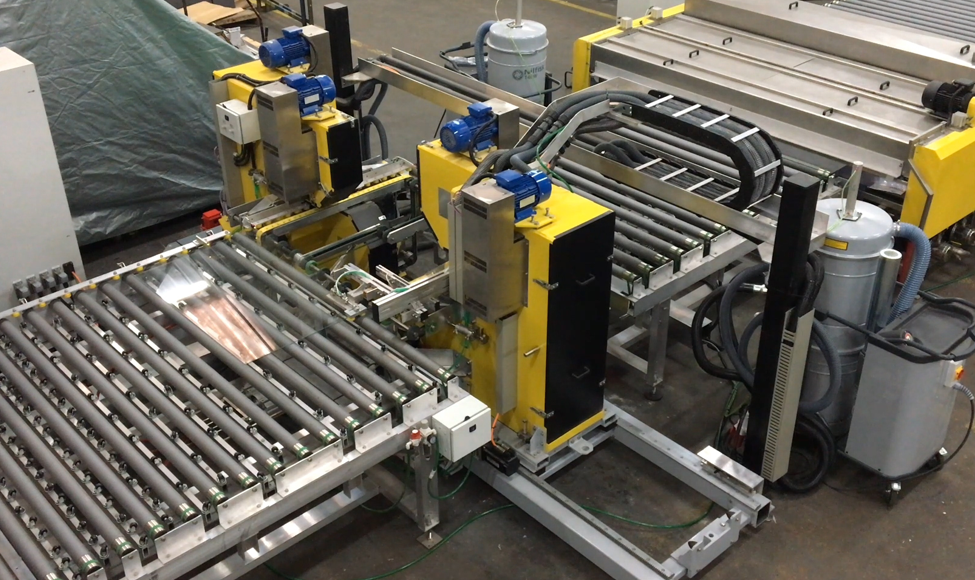

SEAMMAXX-PRO est sans doute la ligne de rectification de champ la plus rapide au monde : elle peut produire des feuilles de verre découpées sur mesure en seulement 8 à 12 secondes, selon les tailles. De façon entièrement automatisée, les feuilles de verre sont préparées les unes après les autres de manière complètement aléatoire. Les dimensions varient de 150mm x 300mm jusqu’à l’énorme plaque de 6m x 2,8m. La configuration verticale de la machine la rend très compacte.

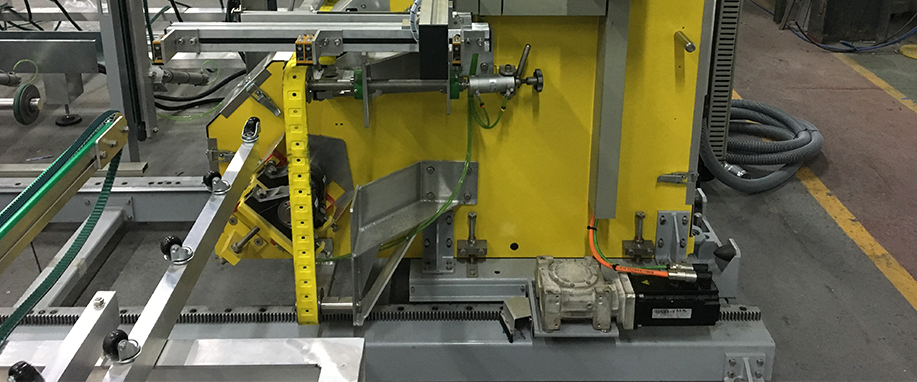

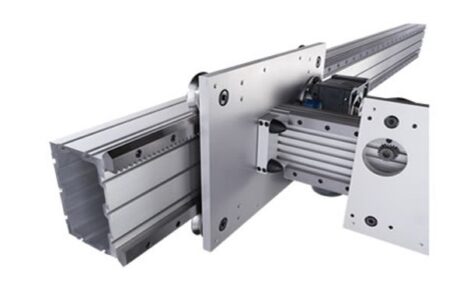

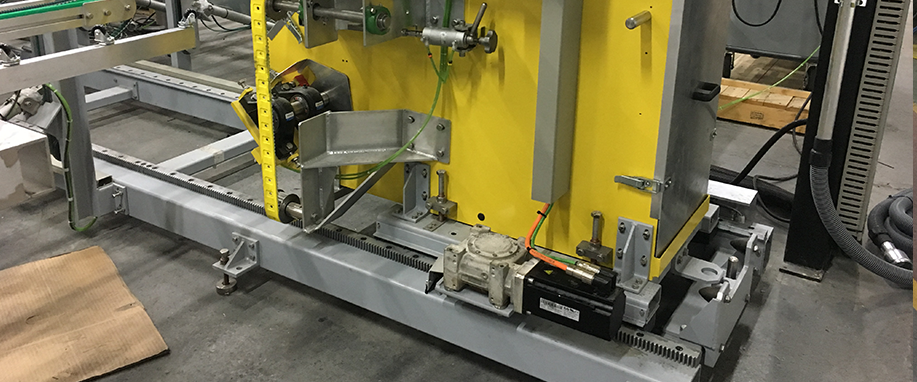

Pour intégrer le dispositif de courroie aspirante et maintenir l’opération de finition du verre à une hauteur libre d’accès, les quatre têtes d’usinage sont fixées sur des rails en dessous de la chaîne de production, au lieu d’être montées sur un portique en partie supérieure. Deux paires de tête de meulage sont utilisées. Chaque paire présente une tête fixe et une tête mobile animée d’un mouvement automatisé de va-et-vient pour rechercher et trouver le côté parallèle de la feuille de verre. Cela permet de roder deux faces opposées simultanément, ce qui par conséquent réduit à la fois la taille de la machine et les temps de cycle. Comme les têtes pèsent plus de 500kg et se déplacent jusqu’à 60 mètres/min, des guidages linéaires robustes sont une nécessité absolue. Afin d’assurer ce rôle crucial, une paire de guidages linéaires fortes charges HDS2 d’HepcoMotion est utilisée pour chaque paire de têtes de rectification. Un rail de chaque paire est équipé d’une crémaillère et d’un pignon pour mettre en mouvement la tête mobile. HepcoMotion est un leader mondial dans la conception et la fabrication de systèmes de guidages linéaires et HDS2 est sa solution ultime pour les applications lourdes, offrant une large gamme de galets en V et de guidages linéaires pour manipuler les charges les plus importantes.

“Ayant déjà collaboré avec HepcoMotion pendant de nombreuses années, nous savions que leur solution réussirait à atteindre la précision exigée tout en étant capable d’affronter un milieu aussi agressif et abrasif. Ces lignes SEAMMAXX-PRO fonctionnent souvent 24 heures sur 24, 7 jours sur 7. Les interruptions en dehors des arrêts planifiés pour des raisons de maintenance sont vraiment à éviter. Nous avons toujours considéré le support technique apporté par HepcoMotion comme une aide précieuse et cela n’a pas été démenti lors du dimensionnement de cette nouvelle machine avec sa solution alternative.”

Les résidus d’eau et de poussière de verre créent un environnement exigeant et agressif

Puisqu’ils sont situés sous la chaîne de production dans un milieu ambiant humide, les guidages HDS2 sont recouverts d’une pellicule de chrome mince et dense (TDC) – un revêtement anti-corrosion. Les galets en acier inoxydable sont également choisis pour cette même raison. Le pignon est fabriqué à partir d’acier cémenté de qualité pour apporter une résistance maximale à l’usure, ce qui en fait le choix idéal pour travailler dans un environnement contaminé. La présence de résidus d’eau et de poussière de verre peut être problématique pour tout système linéaire, parce que la combinaison des deux peut créer un mélange abrasif.

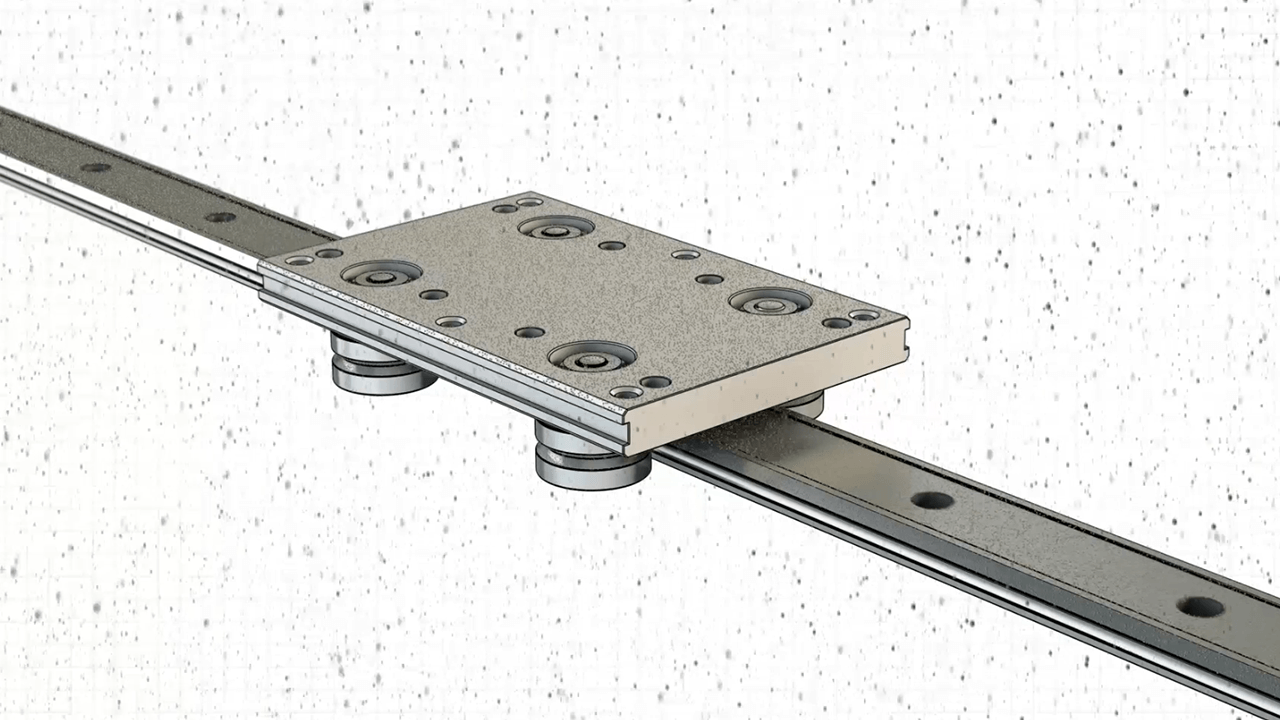

Le système de guidage en V d’Hepco résout efficacement le problème des déchets pénétrant dans les mécanismes de guidage grâce à son effet auto-nettoyant. Le fonctionnement du guidage en V repose sur un contrôle géométrique strict des rails et des galets en V correspondants. Cela engendre alors un glissement relatif qui chasse les débris, maintenant ainsi les machines opérationnelles et fiables. Cet effet auto-nettoyant évacue toute contamination du guidage. Depuis son invention du système de guidage en V il y a presque 50 ans, Hepco est renommé pour sa technologie de guidage en V et les nombreux avantages associés.

L’un des principaux avantages de la technologie en V est que seule une petite quantité de lubrifiant est nécessaire pour empêcher l’usure du guidage, qui peut même dans certains cas fonctionner à sec. Il était crucial pour Ashton d’éviter que la poussière de verre et tout autre débris n’adhèrent à la graisse sur le guidage. Pour cette raison, des boîtiers étanches munis de feutres garantissent efficacement l’étanchéité et la protection du guidage de l’agression du milieu ambiant, ainsi que l’élimination des débris de la piste de roulement.

La Compliance est essentielle

Les têtes de rectification haute performance sont fixées aux guidages HDS2 sur une structure d’une hauteur peu élevée et parallèle au sol, la compliance est donc une exigence clé. Les guidages doivent fonctionner tout en étant fixés sur des surfaces non-usinées et par conséquent doivent faire preuve de tolérance vis à vis du degré de défaut d’alignement. De par sa conception, le galet en V d’Hepco peut fonctionner sur des surfaces irrégulières et s’accommoder de variations des surfaces de montage. De même, les galets en V tolèrent très bien les défauts d’alignement lors de l’installation de systèmes double rails en parallèle. Un parallélisme de +/-0.05mm permet à Ashton de réduire le temps de montage nécessaire pour assembler le système avec précision. Dans cette application, des galets en V pour trou borgne sont adoptés car l’accès à l’arrière de la plaque chariot est impossible.

Les machines de meulage exigent précision et exactitude

Vu que les têtes de rectification effectuent jusqu’à 6 fois par minute un mouvement de va-et-vient à vitesse élevée pour s’adapter aux différentes largeurs de verre, un mouvement fluide et répétable est primordial. HDS2 est un système de guidage haute précision à faible frottement idéal pour réaliser un bon positionnement. C’était un critère incontournable dans l’application présente puisqu’une finition réussie au niveau industriel repose sur la vitesse, la fiabilité du processus et sa précision.

Les exigences modulaires

Ashton fabrique les lignes SEAMMAXX-PRO en plusieurs dimensions et configurations en fonction des exigences de chaque client. La machine est conçue pour permettre le façonnage des plus grandes feuilles de verre – pour certains clients se sont des panneaux de 2 mètres, pour d’autres la feuille de verre peut atteindre jusqu’à 6 mètres. Les guidages HDS2 d’Hepco apportent une solution appropriée grâce à leur disponibilité en longueurs modulaires. Les guidages HDS2 sont usinés avec précision et finis de façon à permettre la mise des composants bout à bout – ce qui offre à Ashton la flexibilité d’usiner des feuilles de verre de tailles différentes.

Développée pour le façonnage professionnel du verre, SEAMMAXX-PRO est utilisée quotidiennement dans le monde entier, généralement 24 heures sur 24.

Avec des cycles d’utilisation aussi intenses et dans des environnements aussi agressifs, seuls les systèmes les plus robustes tels que ceux de HepcoMotion ont la capacité de survivre.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact