Lors de la conception d’une nouvelle machine, le choix du système de guidage le mieux approprié fait partie des décisions essentielles à prendre. Des paramètres tels que la vitesse, la précision de positionnement, la charge utile et l’environnement de travail jouent un rôle clé dans la décision d’adopter ou non tel système de guidage plutôt qu’un autre. Dans cet aperçu, nous montrons comment différents systèmes de guidage d’HepcoMotion sont en mesure de satisfaire chacun de ces critères.

Type d’entraînement : précision de positionnement versus vitesse

Avant d’aborder le thème “quel système de guidage choisir ?”, il est important de réfléchir en premier lieu aux exigences de l’application en termes de transmission. Les systèmes d’entraînement les plus courants sont ceux à vis, pignon et crémaillère, à courroie et les moteurs linéaires. Chacune de ces techniques de transmission possède ses avantages et ses inconvénients, leur conférant des supériorités dans des domaines distincts.

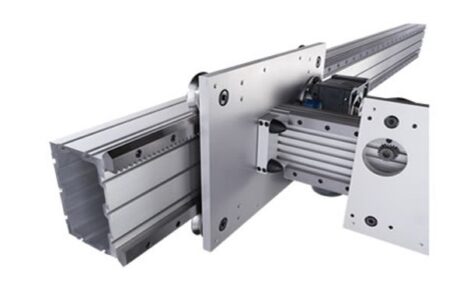

Dans de nombreuses applications, la précision du positionnement et la vitesse sont les paramètres essentiels qui déterminent le mode d’entraînement le mieux adapté. Ce n’est pas la seule raison pour expliquer la popularité croissante des moteurs linéaires. Ceux-ci combinent vitesses élevées et précision du mouvement. Mais ils permettent surtout de contrôler les chariots individuellement. L’unité de fabrication y gagne nettement en flexibilité, surtout si des changements de production à la volée peuvent être requis quotidiennement.

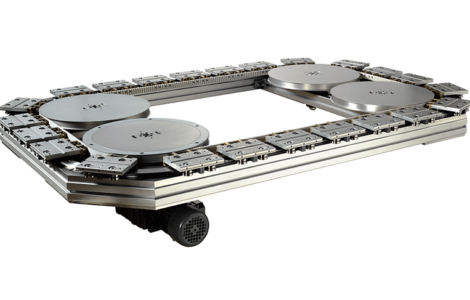

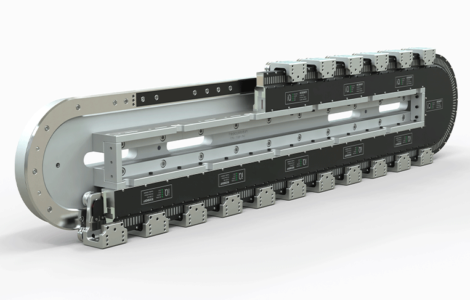

Toutefois, il reste encore d’autres facteurs à prendre en compte; le système original Beckhoff XTS (un des leaders sur le marché des entraînements par moteurs linéaires) est conçu pour le transport de charges légères. Le circuit de guidage GFX, spécialement élaboré par HepcoMotion et utilisé conjointement avec les moteurs linéaires XTS, surmonte cette limitation. Un système d’entraînement XTS associé au guidage GFX est capable de transporter une capacité de charge de 50 N à des vitesses allant jusqu’à 4 m/s et avec une précision de répétabilité de ±10 μm. Toutefois, il convient de noter que ce type de dispositif requiert un investissement initial plus conséquent en raison de la complexité de son système électronique. Ce placement de départ peut être judicieux dans de nombreux cas, mais ce n’est pas toujours la règle.

Quand on s’intéresse aux systèmes d’entraînement traditionnels, il est important de bien identifier les objectifs à atteindre. Par exemple, un entraînement par vis à billes offrira un niveau de précision élevé – généralement ±0.05mm. Une transmission à courroie crantée permettra d’obtenir une précision d’environ ±0.1mm et un entraînement par pignon-crémaillère de ±0.3mm. En termes de vitesses, un entraînement par vis à billes ne peut pas rivaliser avec un entraînement par courroie et sa longueur de course est limitée en raison de sa vitesse critique de rotation.

La rapidité du déplacement des entraînements par pignon-crémaillère est également restreinte mais ceux-ci ne souffrent pas des mêmes limitations sur la longueur de course. Lors de la spécification d’un système de transmission, un équilibre entre les nombreuses caractéristiques doit être atteint – celles-ci ne peuvent pas être traitées séparément. Une courte course peut être réalisée plus rapidement à l’aide d’un entraînement par vis à billes car il supporte des accélérations élevées. Les transmissions par pignon-crémaillère sont plus communément utilisées sur des axes plus longs où l’accélération peut être moins importante pour obtenir la même vitesse maximale.

L’orientation de l’installation des composants doit également être prise en considération. Dans les applications verticales, certains entraînements peuvent présenter un meilleur avantage en raison de leur forte capacité. Les transmissions par courroie peuvent convenir, à condition que la résistance en traction soit suffisante pour supporter la charge utile. Un support supplémentaire peut être nécessaire mais il risque d’interférer avec l’espace restreint disponible en dessous de la charge. Les gammes de produits Hepco DTS+ et DTS2 font exception à cette règle, car elles ont été conçues de manière à pouvoir fonctionner dans n’importe quelle orientation.

Les entraînements à crémaillère sont généralement utilisés avec les systèmes multiaxes. Les assemblages selon l’axe Z peuvent être disposés de telle sorte que la poutre et les rails constituent les composants mobiles, tandis que le moteur et plateau demeurent fixes, minimisant ainsi le nombre d’éléments en mouvement.

Quel système de guidage?

Une fois la question du système d’entraînement réglée, l’attention peut se porter sur le mode de guidage approprié. La décision finale dépendra principalement de la conception, de l’environnement de travail et de la charge utile. Est-ce que le mouvement sera rectiligne, curviligne ou multiaxes? HepcoMotion fournit des systèmes de guidage pour chacun de ces scénarios, quelles que soient les exigences en matière de charge utile. En principe, chaque type de mouvement peut être proposé avec ou sans système d’entraînement. Par exemple, le guidage linéaire GV3 peut être livré avec des rails à bord simple ou double avec crémaillères de façon à recevoir un chariot entraîné par pignon.

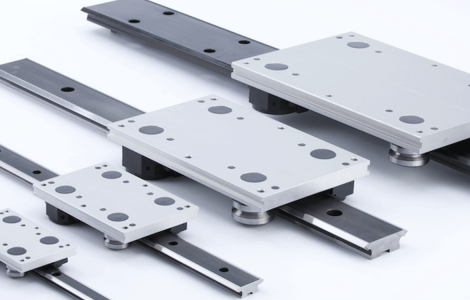

En ce qui concerne le mouvement linéaire, le guidage de haute qualité GV3 d’HepcoMotion s’impose avec sa palette de composants configurables, offrant à la fois une compatibilité maximale et l’avantage de fournir au client une solution sur-mesure. De plus, les rails peuvent être aboutées afin d’étendre les longueurs de course au-delà des longueurs de rail standard. Dans les applications où des longueurs de rail et des chariots standard préfabriqués peuvent être adoptés, le système Simple Select est un bon candidat. L’expédition de ce produit prêt à l’emploi s’effectue sous 24 heures maximum et les chariots sont expédiés déjà assemblés sur les rails afin de garantir une pose rapide. En ce qui concerne les applications intégrant des mouvements curvilignes, constitués d’un enchaînement de mouvement rectilignes ou rotatifs, le circuit PRT2 sera assurément un choix pertinent.

En complément de la précision et du mode d’entraînement, les conditions environnementales de travail sont aussi un critère essentiel dans le choix du système de guidage. Des applications dans les industries agro-alimentaires et pharmaceutiques requièrent souvent des composants en acier inoxydable. La ligne de produits SL2 d’HepcoMotion est l’équivalent en acier inoxydable de la gamme premium de guidage linéaire GV3. Beaucoup d’autres gammes de produits Hepco se déclinent également en version inoxydable. Dans certaines situations, la résistance à la corrosion est cruciale. Des composants spéciaux sont nécessaires pour résister aux températures extrêmes et aux installations sous vide; Hepco peut fournir les produits capables de satisfaire ces exigences. Nos composants pour le vide et les températures extrêmes sont souvent adoptés pour la fabrication de semi-conducteurs, la production d’écrans LED et OLED et dans les enceintes sous vide car ils sont adaptés aux températures comprises entre -50°C et +210°C.

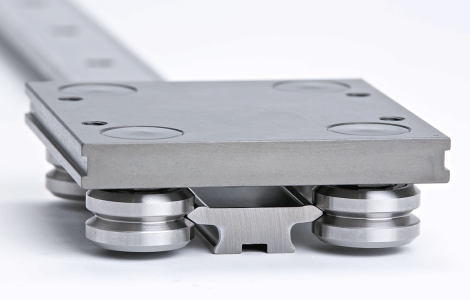

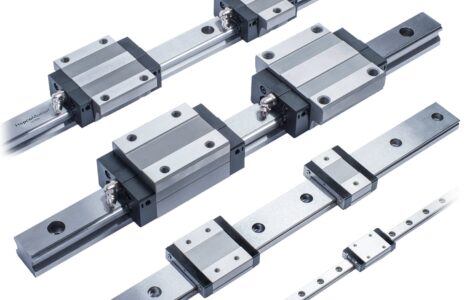

Dans de nombreux cas, la poussière et la saleté sont une caractéristique commune des environnements de production. Cela peut causer des problèmes pour les guidages traditionnels à recirculation de billes, où les pistes sont vulnérables à ce genre de contamination et peuvent de ce fait être sujettes à une usure et une défaillance prématurées.

Les systèmes de guidage en V Hepco échappent à cette fatalité. La conception des galets en V est telle que leur structure interne est protégée de la saleté et des particules de poussière. Le système de guidage en V dispose d’un effet d’essuyage unique qui tend à chasser les débris de la piste de roulement. De cette façon, le système de guidage reste insensible aux conditions de travail ambiantes et sa durée de vie n’est pas affectée. La plupart des systèmes de guidage Hepco reposent sur cette technologie en V et sont parfaitement adaptés aux environnements hostiles avec des niveaux de contamination élevés.

Charge Utile

Le dernier critère à prendre en compte lors de la sélection d’un système de guidage est la charge utile. Pour des poids allant jusqu’à environ 400 kg, le système de guidage linéaire GV3 Hepco (ou le circuit PRT2 pour le mouvement curviligne/rotatif) est recommandé. Pour des charges utiles supérieures, jusqu’à environ 68 kN, nos systèmes de guidage pour fortes charges (HDS2 pour le mouvement linéaire et le HDRT pour le mouvement curviligne/rotatif) représentent une meilleure solution. Tous ces systèmes reposent sur la technologie du guidage en V et sont disponibles avec des composants en acier inoxydable. Le guidage linéaire MHD est particulièrement conçu pour déplacer les charges les plus lourdes et utilise à cet effet des blocs de roulement équipés de galets de came. Ceux-ci sont étanches et lubrifiés à vie en interne afin de préserver la durée de vie des billes et des roulements à rouleaux coniques. Les rails MHD sont en acier trempé et rectifié, disponibles avec ou sans crémaillère intégrée ce qui permet de monter un pignon sur le plateau pour entraîner le système. Les galets de came MHD peuvent compenser les défauts d’alignement permettant d’optimiser les temps de conception et de montage.

Quels que soient les besoins, les systèmes de guidage d’HepcoMotion apportent des solutions polyvalentes à travers un large éventail d’applications. Les systèmes peuvent être livrés sous forme de composants – cette approche modulaire offre au concepteur une très grande flexibilité lors de l’intégration du système de guidage. De plus, la technologie du guidage à galets en V garantit une longévité hors du commun; si jamais du jeu apparaît dans le système, les galets peuvent être réglés pour réajuster le chariot, éliminant le besoin de remplacer à la fois l’ensemble des rails et les chariots (ce qui est courant avec les guidages à recirculation de billes traditionnels). En vérifiant les détails de votre application et en dimensionnant soigneusement les produits, notre équipe technico-commerciale s’assurera que les exigences en termes de longévité et de service de votre système de guidage seront satisfaites.

Les systèmes de guidage et d’entraînement sont au cœur de l’unité de production. Choisir le système approprié est primordial. Afin d’établir un cahier des charges exact, plusieurs paramètres doivent être pris en compte et un compromis atteint. Cette approche nécessite une idée précise des objectifs du projet, la confiance dans la qualité des composants et leur compétence pour accomplir ces objectifs.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact