Les préoccupations internationales pour l’environnement continuent de stimuler le développement de technologies plus sobres. Cela se traduit en particulier par une demande croissante en Véhicules Electriques (VE). À mesure que l’utilisation de ceux-ci augmente, l’industrie des batteries VE doit progresser en parallèle. Les avantages spécifiques du système de guidage en V d’HepcoMotion se sont avérés inestimables pour satisfaire les exigences de nouvelles infrastructures et process de production.

L’expert du mouvement linéaire HepcoMotion excelle actuellement dans ces applications liées à l’industrie, en pleine expansion, des véhicules électriques. Avec une filiale commerciale implantée en Corée du Sud, l’entreprise basée au Royaume-Uni est spécialisée dans la fabrication de systèmes linéaires et circulaires et de composants d’automatisation de haute qualité. HepcoMotion, qui fête cette année ses cinquante ans, a acquis une solide réputation grâce à ses produits haut de gamme à faible entretien. Les trois plus importantes entreprises du marché coréen des batteries – à savoir SK Innovation, LG Chemical et Samsung SDI – investissent massivement dans la fabrication de batteries pour véhicules électrique dans le monde entier et HepcoMotion se trouve être leur fournisseur.

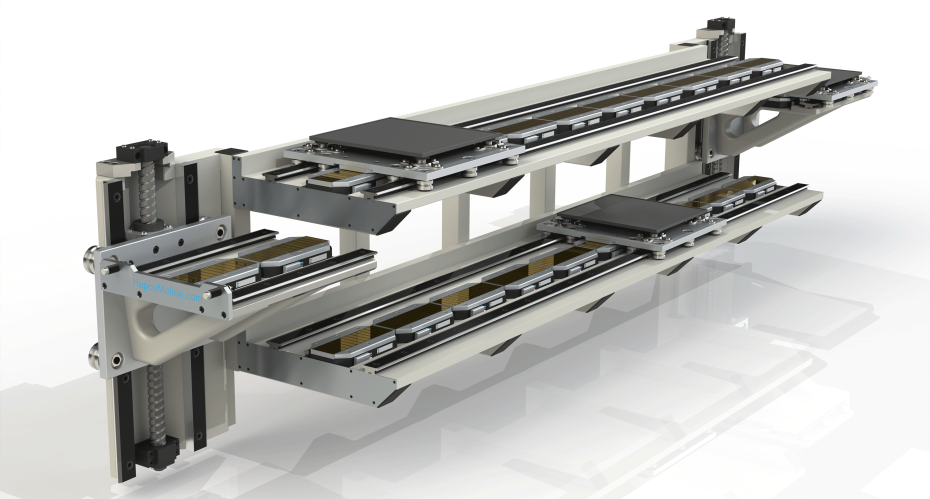

Système vertical en circuit fermé

La composition d’une batterie VE diffère selon le type de véhicule électrique, mais ces batteries sont en général constituées de modules et cellules individuelles qui ensemble forment un pack. Par exemple la batterie de la BMW i3 comprend 96 cellules. Douze cellules constituent un module et huit modules définissent ensemble un pack. La fabrication des batteries requiert donc la combinaison de plusieurs composants, ce qui convient particulièrement bien à la production en série. L’espace en revanche est souvent limité, d’où l’intérêt d’avoir un système compact et peu encombrant. Les formats de production varient mais les principaux fabricants de batteries pour véhicules électriques utilisent tous un circuit fermé en configuration verticale, ce qui présente l’énorme avantage de réduire l’encombrement générale de l’équipement. L’empreinte au sol est identique mais la fabrication peut être doublée en utilisant deux lignes de production fonctionnant en parallèle, juxtaposées verticalement, l’une au-dessus de l’autre. Un petit tronçon de rail, qu’un actionneur déplace verticalement, raccorde les rails inférieurs et supérieurs. Non seulement ce système permet d’économiser de l’espace mais il maintient également le produit dans une seule position ; un véritable avantage dans la production de batteries pour véhicules électriques.

Dans tout circuit fermé monté verticalement, il existe un petit espace entre la ligne de production principale et le petit tronçon de rail qui assure la desserte les voies supérieure et inférieure. Un système basé sur un convoyeur classique ou un système réalisé en patins à billes par exemple ne sont pas capables de gérer cette particularité. En effet, il peut être compliqué pour de nombreuses solutions de guidage linéaire de prendre en compte ces petits espaces entre deux rails tout en assurant un mouvement fluide des chariots lors de leur passage. Les systèmes de guidages en V Hepco sont capables de franchir des jonctions et zones sans rail, ce qui en fait un choix apprécié dans les applications de batteries.

Production avant-gardiste des principaux conglomérats Coréens

SK Innovation, groupe chimique et pétrolier de premier plan en Corée du Sud, produit des batteries pour véhicules électriques depuis 2012 and compte accroître sa capacité de production dans ce secteur avec des déploiements en Europe et aux États-Unis. Fabricant des batteries pour des clients tels que Volksagen, SK Innovation est un des principaux fournisseurs de batteries pour véhicules électriques. En Corée du Sud, l’entreprise utilise le guidage GV3 Hepco d’une longueur spectaculaire de 104 mètres, disposé dans une configuration verticale en circuit fermé, de 50 mètres de long et 2 mètres de hauteur. Convenant particulièrement bien aux grandes longueurs, le guidage GV3 peut être utilisé pour atteindre n’importe quelles longueurs et est livré sous formes de tronçons aboutés afin de satisfaire aux exigences de longueur telles que dans la présente application.

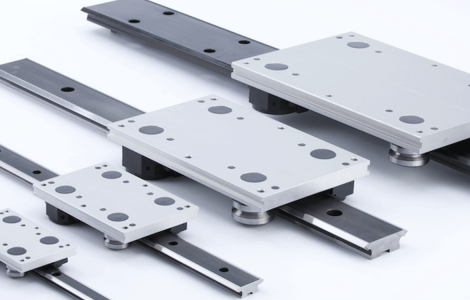

Le système GV3 est une gamme prémium de guidage linéaire en V, conçu pour répondre à un large éventail d’applications linéaires et d’automatisation.

Fonctionnant en général à 1m/s avec une charge utile de 20kg, les chariots se déplacent le long du système au moyen de tronçons de circuits mobiles qui s’alignent verticalement avec les rails adjacents afin de créer un guidage très fluide à travers les différentes étapes de production. SK Innovation utilise des chariots HepcoMotion à 6 galets, capables de franchir des zones sans rail puisque que quatre galets restent toujours en contact avec le rail lors du passage de l’interstice, maintenant le chariot horizontal. Un moteur linéaire positionné au centre déplace les chariots de façon indépendante, permettant des séquences de mouvement complexes de chacun des chariots.

Société chimique coréenne de renommée internationale, LG Chem a également recours au guidage linéaire GV3 d’HepcoMotion pour la production automatisée de films pour batteries. De nouveau un système vertical en boucle fermée est employé et les guidages linéaires GV3 sont fournis sous forme de tronçons aboutés pour permettre la réalisation d’un circuit de 20 mètres de long. Grâce à un large éventail de produits et une variété de configurations différentes convenant parfaitement à la production de batteries, dont des rails à bord simple, des chariots à 6 galets et des chariots assemblés avec contre-platine supérieure, HepcoMotion offre une solution à quasiment toutes les exigences.

Maintenance quasi nulle

Un des plus gros défis dans le domaine des véhicules électriques est d’ajuster la production pour répondre à la demande. Ce marché croît à un rythme exponentiel et comme pour toutes les applications nécessitant un rendement élevé, un entretien minimal est une exigence essentielle dans l’optimisation des procédés de fabrication. Une solution faible maintenance est synonyme de main d’œuvre réduite et de temps d’immobilisation minimisés ce qui représente de réelles économies de coûts. Justement, lorsque le système de guidage en V d’HepcoMotion montre des signes d’usure, le processus de remplacement est simple et n’empiète pas trop sur le temps de production. Le dispositif de réglage excentrique des galets en V peut être utilisé pour éliminer rapidement et facilement tout jeu qui serait apparu. De plus, lorsque les galets en V atteignent leur fin de vie, ils peuvent être individuellement remplacés, sans toucher aux autres composants, épargnant ainsi à la fois du temps et de l’argent. Un point essentiel à signaler est qu’un système de guidage en V ne défaillira pas de manière catastrophique ce qui exclut un temps d’arrêt interminable et un remplacement complet du système.

Résistant à la corrosion

Le fait que des substances chimiques soient utilisées dans la fabrication des batteries implique que des matériaux résistants à la corrosion sont souvent nécessaires. Un des principaux avantages des systèmes de guidage en V d’HepcoMotion est que l’acier inoxydable est une option standard. Le guidage linéaire en acier inoxydable SL2 d’HepcoMotion n’est pas un produit “spécial” et n’est pas non plus soumis à de longs délais de livraison. De plus, HepcoMotion offre toute une gamme d’éléments en acier inoxydable et résistants à la corrosion qui peuvent être combinés et adaptés de façon à ce qu’une combinaison optimale de propreté, de résistance à l’usure et de performance puisse être réalisée.

Le SL2 d’HepcoMotion est un composant essentiel des équipements de production du fabricant sud-coréen de composants électroniques Samsung SDI, le plus grand fournisseur au monde de batteries lithium-ion. Deux systèmes SL2 sont disposés en parallèle, fournis comme systèmes aboutés pour réaliser un circuit de 20 mètres de long, sur lequel un certain nombre de process essentiels ont lieu.

Cette application requiert un niveau de précision permanent pour assurer que les chariots SL2, qui transportent les produits, restent correctement alignés pendant toute la production. Fonctionnant à 2m/s avec une charge utile de 80N, c’est une application à haut rendement.

Agilité

La flexibilité est également une caractéristique fondamentale dans la production de batteries car les fournisseurs doivent concevoir des batteries adaptées à chaque modèle de véhicule. Par conséquent, l’outil de production doit être capable de s’adapter rapidement et efficacement aux formats variées. Comme les chariots sont contrôlés individuellement via la technologie des moteurs linéaires, ils sont facilement programmables pour concilier les différentes exigences des diverses batteries. Justement cela peut s’effectuer sans avoir à reconfigurer le système, économisant ainsi du temps de production et donc augmentant la productivité.

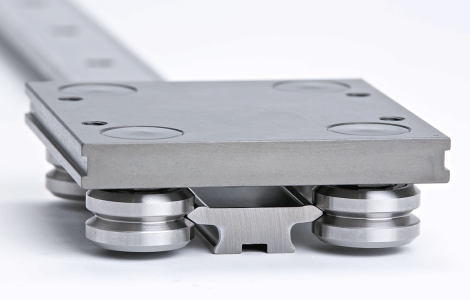

Compliance

Une raison supplémentaire pour laquelle HepcoMotion est souvent favorisé dans ce genre d’application est sa forte compliance. L’assemblage sur une surface irrégulière peut être coûteuse, aussi bien en temps qu’en argent. La conception unique du galet en V d’HepcoMotion lui permet de fonctionner même assemblé sur des surfaces inégales ou non-usinées. Le galet jumelé se compose de deux roulements, et tolère donc un petit défaut de planéité des surfaces de montage. Les systèmes avec patins de recirculation à billes ne peuvent tolérer aucun écart de ce genre et requièrent des surfaces usinées avant leur montage.

Pour des clients comme SK Innovation qui utilisent deux guidages de 50 mètres de long chacun, la possibilité de pouvoir opérer efficacement sans usinage représente une grosse économie de temps.

Comme les véhicules électriques progressent dans leur ambition de devenir un choix viable pour l’ensemble des automobilistes, les perspectives à long terme du marché des batteries s’annoncent favorables. Avec des utilisateurs tels que SK Innovation, LG Chem et Samsung SDI, les systèmes de guidage en V d’HepcoMotion répondent aux attentes précises des plus grands fabricants de batteries, et sont un maillon-clé de leur production qui contribue à un futur plus propre et respectueux de l’environnement.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact