L’un des plus grands secteurs industriels de l’économie mondiale, l’industrie des produits alimentaires et des boissons est au cœur de l’économie manufacturière britannique. Composée d’une multitude de filières dont la boulangerie, la confiserie, les industries des boissons, la filière laitière, la transformation de la viande et des produits de la pêche – le champ des applications est vaste et la demande considérable.

L’élément fondamental de toute application de transformation de produits agroalimentaires consiste à savoir comment guider et transférer les composants du système. Qu’il s’agisse du formage de carton, d’encaissage, de manipulation ou de chargement, les composants doivent bouger entre les postes, et c’est le système de guidage qui fournit le mouvement linéaire ou circulaire pour cela. La raison principale de sélection chez beaucoup de concepteurs repose uniquement sur le prix d’achat et va probablement se porter sur des patins à billes. Dans de nombreux cas, ce genre de système répondra aux exigences de l’application. Cependant, l’industrie de l’emballage est particulièrement exigeante et hautement concurrentielle avec des vitesses élevées, des déplacements courts et des cadences soutenues. Dans un tel environnement, où les coûts horaires des temps d’arrêt et la longévité du système doivent être pris en compte, des solutions telles que les systèmes de guidage en V d’Hepco sont en mesure d’offrir des économies sur le coût total d’exploitation du système.

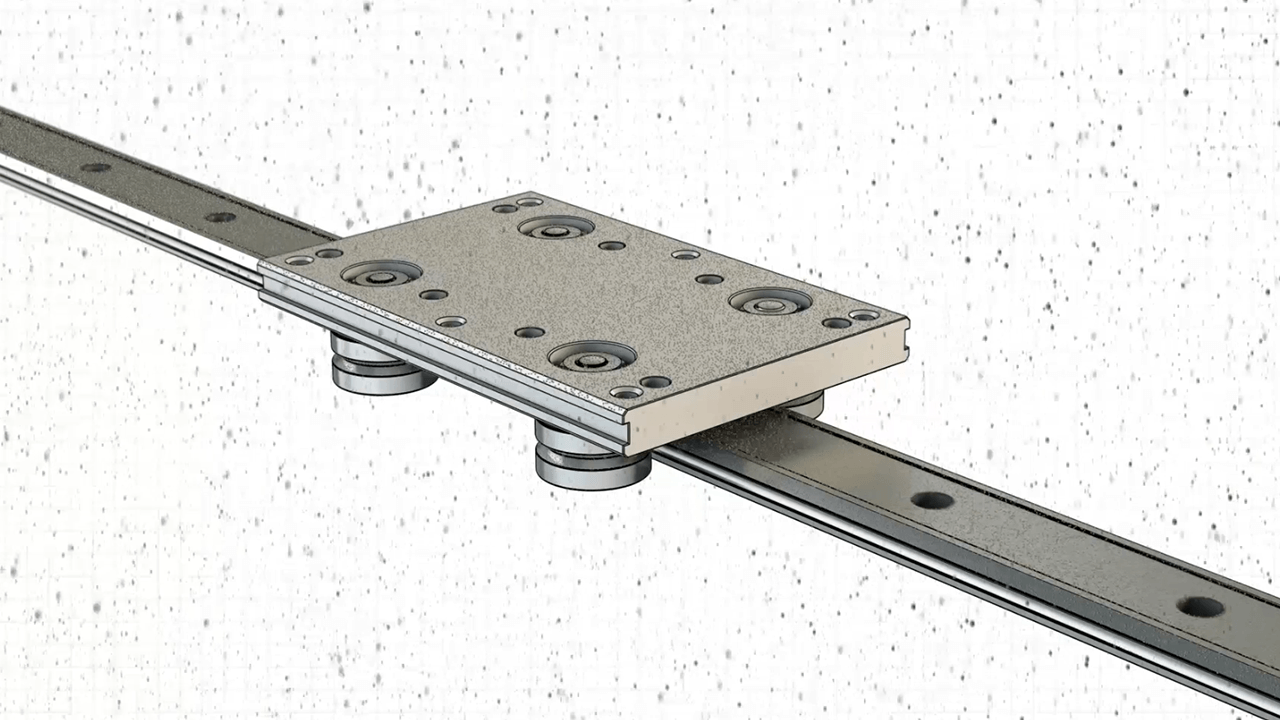

Le système de guidage en V

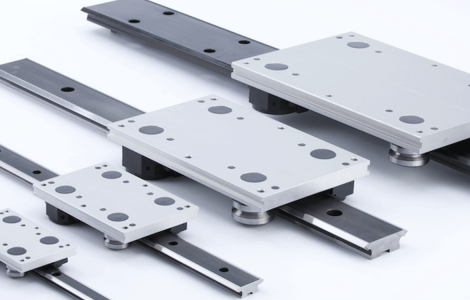

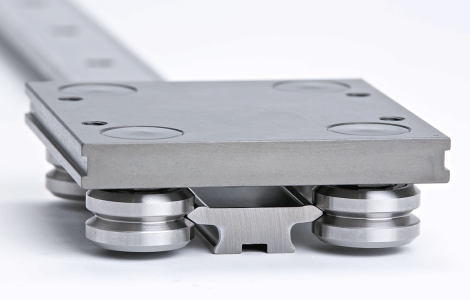

Le système de guidage en V d’Hepco a été conçu pour relever les défis auxquels les fabricants d’emballage sont confrontés ; faible maintenance, facilité d’installation mais également des solutions capables d’opérer dans tout type d’environnement. Célébrant son 50ième anniversaire cette année, Hepco a une longue expérience dans le développement d’une gamme de solutions rapides et précises adaptée à l’industrie alimentaire. La technologie de guidage en V d’Hepco repose sur un contrôle géométrique très strict du rail et des galets en V associés.

En retour cela génère pendant le fonctionnement un effet d’essuyage attribuable au différentiel de vitesse entre le fond de gorge et la périphérie du V. Cet écart de vitesse permet de chasser la poussière vers l’extérieur du galet, permettant ainsi aux particules et autres débris d’être évacués. De tels composants capables de réduire la pénétration de poussière seront plus rapides et plus faciles à nettoyer, permettant ainsi de réduire les cycles de nettoyage et les arrêts machine.

Avec de nombreuses applications alimentaires fonctionnant 24 heures/24 et 7 jours/7 et des équipements devenant de plus en plus automatisés, la nécessité d’avoir des machines fiables et performantes est d’une importance cruciale pour la production. Un des meilleurs moyens de maximiser le rendement et d’accroître les bénéfices est de minimiser les temps d’arrêt.

Minimisation des temps d’arrêt machine

Les temps d’arrêt machine sont un des plus gros enjeux auxquels l’industrie agroalimentaire doit faire face en raison des implications financières associées. Chaque minute pendant laquelle une machine n’est pas opérationnelle correspond à du temps perdu qui aurait pu être consacré à la fabrication d’un nouveau produit qui à son tour aurait contribué aux bénéfices. Les applications de conditionnement alimentaire se doivent de respecter les délais prévus et produire à des cadences élevées avec une fiabilité maximale pour rester profitable.

Les temps d’arrêt machine sont coûteux, qu’ils soient planifiés ou non. Le temps d’arrêt par heure d’exploitation et par système diffère considérablement entre les industries et chaque fabricant. Nos clients dans l’industrie de l’emballage de produits alimentaires possèdent des coûts d’arrêt machine allant de 550 à 110,000 € par heure, ce qui souligne combien des temps d’arrêt plus longs peuvent impacter fortement leurs bénéfices. La minimisation des temps d’immobilisation est un moteur essentiel pour de nombreux clients et le système de guidage en V d’Hepco offre un véritable avantage en réduisant les temps de maintenance grâce à des fonctionnalités telles que des intervalles de re-lubrification grandement allongés, la possibilité d’ajuster les galets via l’excentrique et une durée de vie du système plus longue.

Lubrification

En raison des exigences en termes de grande vitesse et de rendements élevés requises dans l’industrie alimentaire, la lubrification est cruciale pour minimiser la friction et l’usure, disperser la chaleur, prévenir la corrosion et au final prolonger la durée de vie du système. Les patins à billes dépendent d’une lubrification constante et efficace afin de réduire l’usure des billes de recirculation et des pistes de roulement associés. Les intervalles de re-lubrification sont beaucoup plus courts pour les patins à recirculation de billes que pour les systèmes de guidage à galets en V d’Hepco, avec des temps d’arrêt et d’entretien fréquents nécessaires pour les maintenir en fonctionnement.

Les intervalles de lubrification des patins à billes varient en fonction des conditions mais les fabricants indiquent clairement des distances pour le re-graissage souvent aussi courtes que 50km. Les intervalles de re-lubrification sont bien plus longs pour les systèmes de guidage en V et moins de lubrifiant est requis pour un fonctionnement efficace, ce qui permet d’écourter un temps précieux d’immobilisation et réaliser des économies sur les coûts d’exploitation. Il n’est pas rare que les intervalles atteignent jusqu’à 1000km de course avant qu’un nouveau remplissage des boîtiers de graissage soit nécessaire.

Les systèmes capables d’assurer un fonctionnement en continu, sans avoir à être régulièrement stoppés pour des tâches de maintenance courantes telles que l’ajout de lubrifiant, sont très appréciés à la fois des concepteurs et des ingénieurs de production.

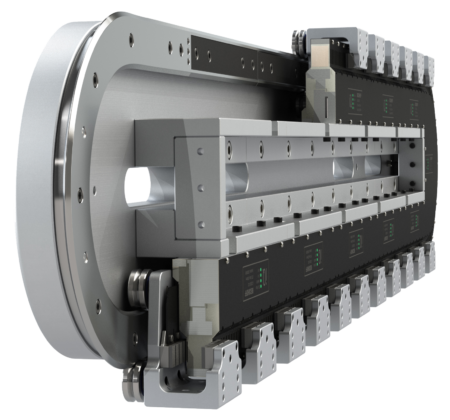

Les systèmes de guidage à galets en V peuvent également être dotés d’une fonctionnalité de lubrification automatique qui dispense le lubrifiant directement sur la surface de contact entre la piste de roulement et les galets en V. Des clients ont adopté cette fonction, comme Bosch Packaging Technology dans son encartonneuse primée Kliklok Integrated Topload Cartoner (ITC). Offrant les vitesses les plus élevées disponibles pour une solution avec une empreinte au sol réduite, le système fonctionne à 2,5 m/s. et jusqu’à 80 cartons par minute peuvent être formés, chargés et fermés sur l’ITC. Une cadence soutenue est l’exigence clé, donc une maintenance minimale est indispensable.

Le système utilise un système de guidage GFX pour Beckhoff XTS eXtended Transport System de 6 m de développé avec 10 movers 1-Trak à trois galets de taille 34. Une graisse de qualité alimentaire est distribuée automatiquement par un dispositif intégré au rail ce qui garantit une lubrification continue. Cela signifie que le système n’a pas besoin d’être immobilisé à intervalles réguliers pour être de nouveau lubrifié, ce qui permet de minimiser les temps d’arrêt machine et maximiser la productivité de l’encartonneuse. Quand la cartouche de lubrifiant déportée arrive en fin de vie, elle est tout simplement remplacée pendant que le circuit est toujours en mouvement.

Il convient également d’ajouter que les patins à recirculation de billes vont tôt ou tard se vider de tout lubrifiant, ce qui va conduire à une défaillance catastrophique si les billes ne sont plus lubrifiées de façon régulière. Les conséquences financières d’une telle avarie sont lourdes en termes de temps d’immobilisation, de perte de productivité et de coûts des pièces de rechange et de main d’oeuvre. Inversement, si l’entretien du système de guidage en V était négligé, le système pourrait fonctionner à sec, en mode dégradé certes, mais ne défaillirait pas de façon aussi grave qu’un système à recirculation.

Durée de vie du système

Les applications de conditionnement sont très exigeantes et une durée de vie des machines d’un peu plus de 10 ans est habituelle. Dans un environnement relativement propre, on peut s’attendre à ce que les systèmes linéaires d’une ligne d’emballage classique devront être remplacés au moins une fois au cours de cette période. Lors du remplacement d’un système à recirculation de billes, le rail et le patin doivent être mis au rebut même si le premier ne présente aucun signe d’usure. C’est parce que la cage et le rail sont étroitement associés l’un à l’autre et ne peuvent pas tolérer des pièces de rechange ordinaires une fois que le système a été utilisé. Se débarrasser du système complet lorsque seulement une partie est endommagée n’est pas seulement onéreux, c’est aussi du gaspillage et cette pratique est peu respectueuse de l’environnement.

Quand un système de guidage en V Hepco montre des signes d’usure, le dispositif de réglage excentrique des galets en V peut être utilisé pour éliminer rapidement et simplement tout jeu qui serait apparu. Lorsque les galets en V atteignent la fin de leur durée de vie utile, il est possible de les remplacer individuellement, et non le jeu complet. Ainsi cela évite de jeter inutilement des composants en parfaite condition d’utilisation.

Remplacement des composants

Si un composant doit être remplacé, il est crucial d’agir rapidement pour minimiser le temps d’arrêt et les pertes de production. Un chariot ordinaire Hepco GV3 standard, par exemple, peut être changé en moins de 10 minutes, alors que la même opération sur un système de rail à billes requiert environ 30 minutes. Cette économie de temps a une incidence non seulement sur les coûts horaires d’entretien, mais aussi sur les coûts liés à l’arrêt de production, ce qui rend le système Hepco beaucoup plus attrayant du point de vue de la maintenance.

Nettoyage

Dans la production alimentaire, la propreté est primordiale et des nettoyages fréquents sont un impératif. Certains procédés de lavage utilisent uniquement de l’eau, mais la plupart ont recours à des produits chimiques et des détergents, ce qui constitue un défi supplémentaire pour les composants des machines. Comme les opérations de lavage et de stérilisation sont fréquentes et s’effectuent à haute pression, l’acier inoxydable est le matériau privilégié puisqu’il est capable de résister aux environnements de lavage agressifs et caustiques sans se corroder, ni s’oxyder.

Un des principaux avantages qu’offrent les systèmes de guidage en V d’Hepco dans le domaine de la transformation alimentaire et des boissons est que l’acier inoxydable est une option standardisée. Le guidage linéaire en acier inoxydable SL2 d’Hepco n’est pas un produit « spécial » et n’est pas soumis à de longs délais de livraison. De plus, HepcoMotion offre toute une gamme d’éléments en acier inoxydable et résistants à la corrosion qui peuvent être combinés et adaptés de façon à ce qu’une combinaison optimale de propreté, d’usure et de performance puisse être réalisée.

Bruit

La dernière propriété à mentionner est le faible niveau de bruit produit par le système de guidage en V fonctionnant à grande vitesse comparativement aux patins à billes en raison du contact ponctuel minimal et du mouvement circulaire des billes à l’intérieur du roulement. La recirculation interne des billes d’un patin à billes génère un bruit mécanique important à vitesses élevées. Les applications de conditionnement s’effectuent en général à grande vitesse et les considérations en matière de santé et sécurité mais aussi de pollution sonore sont prises très au sérieux. Le niveau de bruit des composants des machines est souvent un facteur important.

La technologie de guidage en V offre de nombreux avantages en termes de conception et d’utilisation par rapport aux produits traditionnels utilisant les patins à recirculation de billes et convient particulièrement bien aux applications de l’industrie alimentaire requérant des vitesses élevées, des volumes de production très importants et une faible maintenance. Avec plus de 42 lignes de produits principales et des milliers de composants individuels – dont le guidage linéaire SL2 en acier inoxydable, le circuit curviligne de précision PRT2 pour les mouvements circulaires, l’indexeur linéaire à courroie DTS et un large éventail d’actionneurs à courroie et à vis à billes, la gamme des produits d’Hepco permet de répondre à pratiquement toutes les exigences de l’industrie alimentaire.

Le dernier né d’Hepco, le système de guidage GFX pour Beckhoff XTS Transport System est en train d’être rapidement adopté par l’industrie de l’emballage pour des applications où les utilisateurs souhaitent tirer profit de l’augmentation considérable des taux de production tout en ayant la possibilité de modifier les formats de produits à la volée.

Les guidages en V ont prouvé leur formidable efficacité dans les environnements hostiles liés à l’industrie agroalimentaire. Lorsque les coûts de maintenance sur la durée et la fiabilité du système sont pris en compte, la technologie à galets en V offre une solution rarement égalée avec d’autres systèmes.

Recommandé pour vous

Nous contacter

E-mail [email protected]

Adresse postale

HepcoMotion France

64 chemin de la Chapelle Saint Antoine

95300 ENNERY

France

Formulaire de Contact