Die Glasbearbeitung stellt aufgrund abrasiver Umgebung und hoher Produktionsraten besondere Anforderungen an Linearführungskomponenten. Das Schleifen von Glaskanten ist ein gängiges Verfahren, bei dem die scharfen Ränder von geschliffenem Rohglas zur sicheren Handhabung und zur Reduzierung von Absplitterungen, die zum Bruch führen können, bearbeitet werden.

Das Säumen ist hier die wichtigste und wirtschaftlichste Glaskantenbearbeitung. Die scharfen Kanten der Scheibe werden hierbei an allen 4 Seiten, oben und unten, angefast. Dieser Vorgang wirkt wie ein Rahmen, der das Glas auf Spannung hält, während es zur Herstellung von Sicherheitsglas auf über 800°C erwärmt und dann abgekühlt wird. Ohne diesen Prozess würde das Glas während der Kühlphase einfach in Hunderte winziger Stücke explodieren. Als der Experte Ashton Industrial die neue vollautomatische Säumlinie SEAMMAXX-PRO entwickelte, sollten die Abläufe vereinfacht und die Kosten reduziert werden. Weiterhin sollte ein ausgeklügeltes System entwickelt werden, bei dem jedes Glas während des Säumens von der Unterseite durch Vakuum auf beweglichen Transportbändern fixiert wird, ohne dabei Kontakt mit der Glasoberseite zu haben, die mit einer empfindlichen wärmereflektierenden Beschichtung versehen sein kann.

Produktneuheit minimiert den Platzbedarf und reduziert die Kosten

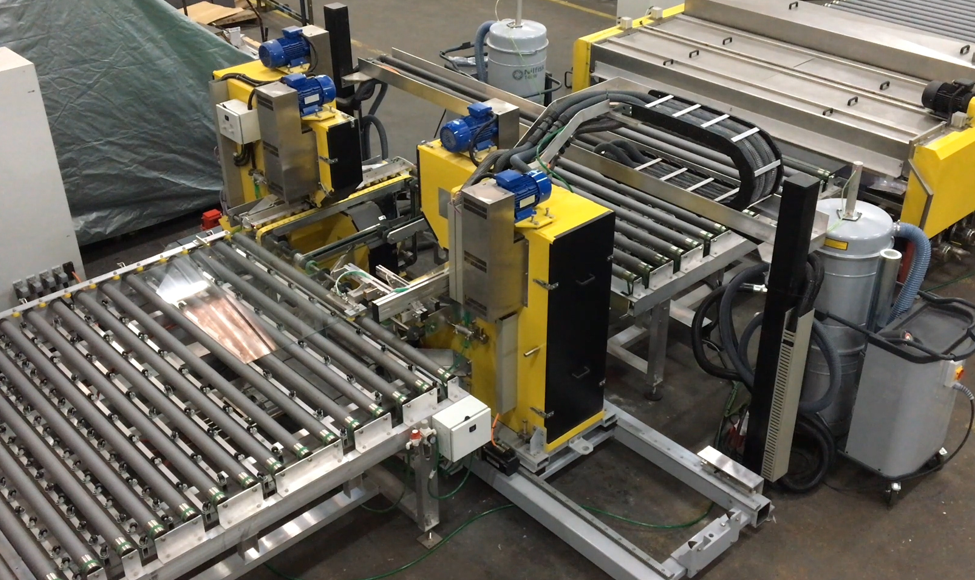

SEAMMAXX-PRO ist die wohl schnellste Säumlinie der Welt und produziert je nach Größe in 8-12 Sekunden auf Maß geschnittene Glasplatten. Die Platten werden vollautomatisch in völlig zufälligen Sequenzen gemischt; die Größen reichen von 150mm x 300mm bis zu riesigen 6m x 2,8m. Bei der Anlage handelt es sich um ein extrem kompaktes, vertikales System.

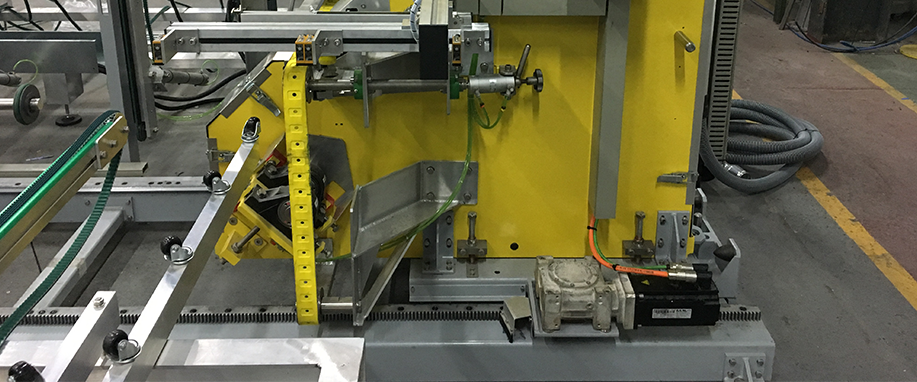

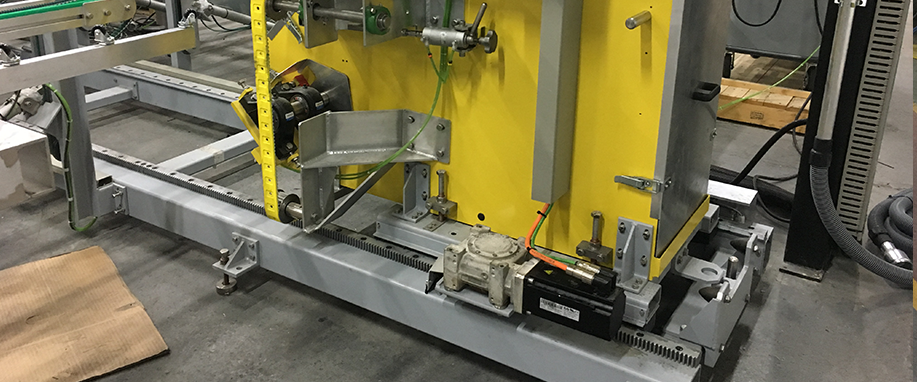

Um das Vakuumband zu integrieren und die Glasverarbeitungsebene frei von Hindernissen zu halten, sind die vier Schleifköpfe auf Schienen unterhalb der Produktionslinie montiert, nicht etwa von einem Portalsystem oberhalb der Linie. Es gibt zwei Paar Säumköpfe, jeweils mit einem festen und einem beweglichen Kopf, der sich automatisch hinein und heraus bewegt, um die parallele Glaskante zu lokalisieren. Dadurch können zwei Kanten gleichzeitig geschliffen werden, was wiederum die Maschinengröße und die Zykluszeiten reduziert. Da die Köpfe mehr als 500 kg wiegen und sich mit bis zu 60 m/min bewegen, sind Schwerlast- Linearführungen eine absolute Notwendigkeit. Für diesen Zweck werden an jedem Kopfpaar zwei HDS2 Schwerlast-Linearführungen von HepcoMotion eingesetzt. Jeweils eine Führung ist mit Zahnstangenantrieb ausgestattet, um den beweglichen Säumkopf hin und her zu bewegen. HepcoMotion ist ein weltweit führender Hersteller von Linearsystemen mit HDS2 als ultimativer Schwerlastlösung.

“Da wir seit vielen Jahren mit HepcoMotion zusammenarbeiten, wussten wir, dass ihre Lösung die erforderliche Präzision bieten und in einer so aggressiven und abrasiven Umgebung funktionieren würde. Diese SEAMMAXX-PRO-Linien laufen oft rund um die Uhr, und Ausfallzeiten außerhalb der geplanten Wartung sind entscheidend. Wir empfanden den technischen Support von HepcoMotion immer als wertvoll. Dies war bei der Spezifizierung der neuen Maschine besonders hilfreich.”

Wasser- und Glasstaubreste schaffen anspruchsvolle und raue Umgebung

Da sie sich unter der Produktionslinie in einer nassen Umgebung befinden, sind die HDS2-Führungen mit TDC-Beschichtung versehen. Aus diesem Grund werden auch Edelstahllager verwendet. Das Ritzel besteht aus hochwertigem, einsatzgehärtetem Stahl für maximale Verschleißfestigkeit und ist somit eine gute Wahl für den Einsatz in kontaminierter Umgebung. Der Einsatz in Verbindung mit Wasser und Glasstaubrückständen ist für jedes Linearsystem eine Herausforderung, da beide zu einem abrasiven Gemisch werden können.

Das V-Führungssystem von Hepco verhindert dank seiner selbstreinigenden Wirkung effektiv das Eindringen von Schmutz in die Führungsmechanismen: Die V-Führung auf Basis strenger geometrischer Kontrolle von zueinander passenden Lagern und Schienen. Dies wiederum führt zu einer Wischbewegung, die Schmutz verdrängt und die Maschinen betriebsbereit und störungsfrei hält. Diese Selbstreinigung verhindert das Verschmutzen der Führung. Hepco hat vor fast 50 Jahren das V-Führungssystem erfunden und ist für seine V-Führungstechnologie und deren Vorteile bekannt.

Ein Hauptvorteil der V-Technologie ist, dass nur wenig Schmierung zur Verhinderung von Verschleiß der Führung benötigt wird, und diese in einigen Fällen sogar trocken laufen kann. Dies war für Ashton von entscheidender Bedeutung, da sonst Glasstaub und Schmutz am Fett der Führung haften bleiben. Dichtkappen mit Filzabstreifern sorgen für effektive Abdichtung und Schutz sowie das Abstreifen von Schmutz vom Führungsprofil.

Ausgleichsmöglichkeit ist entscheidend

Die Hochleistungs-Säumköpfe sind auf einem niedrigen, parallel zum Boden verlaufenden Rahmen an den HDS2-Führungen montiert, so dass Ausgleichsmöglichkeit eine Schlüsselanforderung ist. Die Führungen werden auf einer unbearbeiteten Oberfläche eingesetzt und müssen daher ein gewisses Maß an Ausrichtungsfehlern tolerieren. Durch sein Konstruktionsprinzip kann das V-Lager von Hepco auf unebenen Oberflächen eingesetzt werden und Abweichungen in den Montageflächen ausgleichen. Ebenso tolerant ist es gegenüber Fluchtungsfehlern, wenn zwei Schienensysteme parallel angeordnet werden. Die Parallelität von +/- 0,05 mm ermöglicht es Ashton, die Rüstzeit zur präzisen Montage des Systems zu reduzieren. In dieser Anwendung werden Sackloch-V-Lager verwendet, da der Zugang zur Rückseite der Montageplatte nicht möglich ist.

Säummaschinen erfordern Präzision und Genauigkeit

Da die Säumköpfe mit hoher Geschwindigkeit bis zu 6 mal pro Minute vor und zurück bewegt werden, um sich an die unterschiedlichen Glasbreiten anzupassen, ist eine reibungslose und wiederholbare Bewegung unerlässlich. HDS2 ist ein reibungsarmes und hochpräzises System, das sich ideal für eine gleichmäßige Positionierung eignet. Dies war bei dieser Anwendung besonders wichtig, da erfolgreiches Säumen auf industrieller Ebene auf Geschwindigkeit, Prozesssicherheit und Präzision basiert.

Modulare Anforderungen

Ashton fertigt die SEAMMAXX-PRO-Linien in verschiedenen Größen und Ausführungen nach den Wünschen des jeweiligen Kunden. Die Maschine ist für die Aufnahme der größten zu verarbeitenden Glasscheibe ausgelegt – bei einigen Kunden sind es 2 Meter, bei anderen bis zu 6 Meter. Die HDS2 Führungen von Hepco bieten dank ihrer Verfügbarkeit in Modullängen eine gute Lösung. Ihre Enden sind präzise zum Zusammensetzten bearbeitet – wodurch Ashton verschiedenste Größen realisieren kann.

Entwickelt für den professionellen Glasverarbeiter wird SEAMMAXX-PRO täglich auf der ganzen Welt eingesetzt und arbeitet typischerweise im Dreischichtbetrieb.

Bei so hohen Einschaltdauern in aggressiver Umgebung werden nur die härtesten Systeme wie jene von HepcoMotion überstehen.

Für Sie empfohlen

Kontaktieren Sie uns

Telefon +49 (0) 9128 9271 0

E-Mail [email protected]

Adresse

Schwarzenbrucker Str. 1

90537 Feucht

Deutschland

Kontaktformular