De levensmiddelenindustrie – een van de grootste industrieën ter wereld – is een belangrijke pijler van de Britse productie-economie. Het bestaat uit veel verschillende sectoren, waaronder de bakkerijsector, de zoetwarensector, de vleesverwerkende industrie, de drankenindustrie, de zuivelindustrie en de visverwerkende industrie en wordt gekenmerkt door een breed aanbod en een grote vraag.

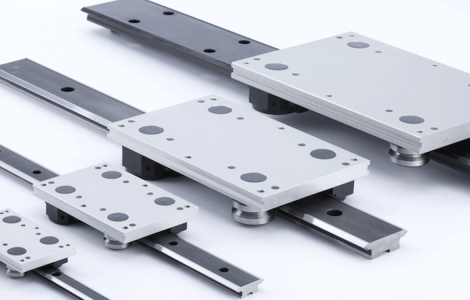

Het fundamentele element van elke toepassing op dit gebied is de manier waarop productiematerialen door het systeem worden geleid en overgedragen. Of het nu gaat om het vormen van dozen, het vooraf invoeren, pick and place, of het vullen – de componenten moeten zich nu eenmaal tussen de processen verplaatsen. Het geleidingssysteem levert hiervoor de noodzakelijke lineaire of cirkelvormige beweging. Op basis van alleen de aanschafprijs zullen kogelomloopgeleidingen[JMdH1] voor veel ontwerpers vaak de standaardkeuze zijn. In veel gevallen zal dit type systeem ook wel aan de toepassingseisen voldoen. De verpakkingsindustrie stelt echter zeer hoge eisen en concurreert veelal op basis van hoge snelheden, korte verplaatsingstrajecten en hoge doorvoer. In een dergelijke omgeving, waarbij rekening moet worden gehouden met de kosten voor stilstand per uur en de vereiste levensduur van het systeem, kunnen alternatieven zoals het V-geleidingssystemen van Hepco een aanzienlijke besparing bieden op de totale eigendomskosten van het systeem.

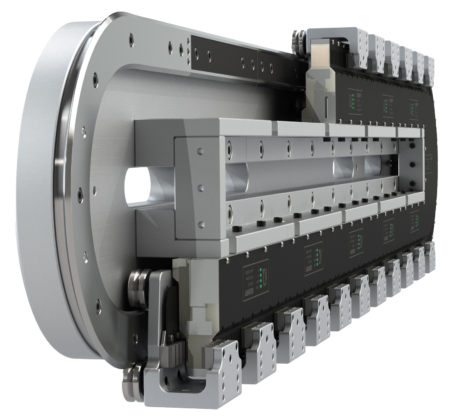

Het V-geleidingssysteem

Het V-geleidingssysteem van Hepco is ontworpen om de uitdagingen aan te gaan waarmee verpakkingsfabrikanten worden geconfronteerd. Het is onderhoudsarm, eenvoudig te installeren en biedt oplossingen die in elke omgeving hoge prestaties kunnen leveren. Hepco viert dit jaar zijn 50-jarige jubileum en heeft ruime ervaring met het leveren van een reeks snelle en nauwkeurige oplossingen voor de levensmiddelenindustrie.

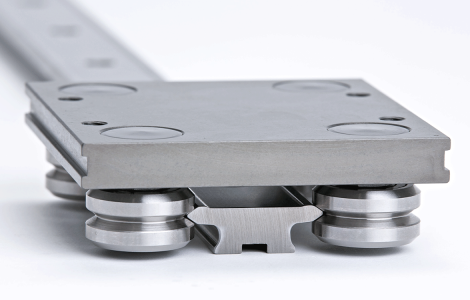

De V-geleidingstechnologie van Hepco werkt op basis van een strakke geometrische controle tussen de met elkaar samenwerkende geleidingen en V-lagers. Omdat de omtreksnelheid aan de buitendiameter van het V-lager hoger is dan de omtreksnelheid aan de basis van het V-lager, resulteert deze rotatie in een veegactie waarbij het vuil uit het lager wordt verplaatst en afgevoerd. Componenten die het binnendringen van vuil kunnen verminderen, zijn sneller en gemakkelijker te reinigen waardoor snellere reinigingscycli en dus minder stilstand mogelijk zijn.

Met veel toepassingen in de levensmiddelenindustrie die 24 uur per dag, 7 dagen per week werken en processen die steeds verder geautomatiseerd worden, is de behoefte aan betrouwbare en efficiënte apparatuur en machines van vitaal belang voor de productie. Een belangrijke manier om de productie te maximaliseren en winsten te verhogen is het minimaliseren van stilstand.

Minimaliseren van stilstand

Stilstand is een van de grootste uitdagingen in de levensmiddelenindustrie vanwege de kosten die daarmee gepaard gaan. Elke minuut die een machine niet in bedrijf is, betekent verloren tijd die anders besteed had kunnen worden aan het creëren van een product dat daadwerkelijk bijdraagt aan de winst. Verpakkingstoepassingen voor levensmiddelen moeten op schema blijven en een hoge productdoorvoer met de grootst mogelijke betrouwbaarheid hebben om winstgevend te zijn.

Stilstand is kostbaar, of deze nu gepland of ongepland is. Stilstand per uur en per systeem verschilt sterk per industrie en van fabrikant tot fabrikant. Bedrijven in de verpakkingsindustrie voor voedingsmiddelen en dranken hebben stilstandkosten die kunnen variëren van 500 tot ruim 100.000 euro per uur. Het zal dus duidelijk zijn hoe groot de invloed van langere stilstandstijden op zo’n bedrijf kan zijn. Voor veel bedrijven is het minimaliseren van de stilstandtijd daarom essentieel. Het V-geleidingssysteem van Hepco biedt in dit opzicht een belangrijk voordeel door het verminderen van de onderhoudstijd met functies zoals minimale smeringsintervallen, de mogelijkheid om lagers excentrisch te verstellen en een langere levensduur van het systeem.

Smering

Vanwege de hoge vereisten ten aanzien van snelheid en doorvoer in de levensmiddelenindustrie is smering essentieel om wrijving en slijtage te minimaliseren, warmte af te voeren, corrosie te voorkomen en uiteindelijk de levensduur van het systeem te verlengen. Kogelomloopgeleidingen zijn afhankelijk van een consistente, effectieve smering om de slijtage van de steeds circulerende kogels en de bijbehorende geleidingen te verminderen. De smeerintervallen van kogelomloopgeleidingen zijn veel korter dan die van V-geleidingssystemen, zodat relatief veel onderhoud met relatief lange stilstandtijd nodig is om deze geleidingen in bedrijf te houden.

De smeerintervallen voor kogelomloopgeleidingen variëren afhankelijk van de omstandigheden, maar fabrikanten specificeren vaak intervallen die op afgelegde afstanden van slechts 50 km zijn gebaseerd. V-geleidingssystemen hebben veel ruimere smeerintervallen en gebruiken minder smeermiddel, waardoor waardevolle stilstandtijd en kosten worden bespaard. Het is niet ongebruikelijk dat lagerkapafdichtingen pas bij intervallen tot 1000 km moeten worden bijgesmeerd.

Systemen die continu in bedrijf kunnen zijn zonder dat ze regelmatig moeten worden stopgezet voor routinematig onderhoud zoals nasmeren, worden door zowel ontwerpers als productietechnici zeer gewaardeerd.

V-geleidingssystemen kunnen ook gebruik maken van een automatisch smeersysteem dat het smeermiddel rechtstreeks op het contactoppervlak tussen de geleiding en de V-lagers afgeeft. Klanten zoals Bosch Packaging Technology gebruiken dit in hun bekroonde Kliklok Integrated Topload Cartoner (ITC) systeem. Dit systeem biedt de hoogste beschikbare snelheden voor een oplossing met een relatief klein vloeroppervlak. Bij een snelheid van 2,5 m/s kunnen er op de ITC tot 80 dozen per minuut worden gevormd, geladen en gesloten. Omdat een hoge productdoorvoer een belangrijke vereiste is, is weinig onderhoud een eerste vereiste.

Het systeem maakt gebruik van een 6m lang GFX-geleiding voor het Beckhoff XTS-systeem (eXtended Transport System) met 10 x drie-lager, maat 34, 1-Trak movers. Smeervet, goedgekeurd voor de voedingsindustrie, wordt daarbij door de geïntegreerde druppelsmering van Hepco afgegeven, zodat een constante smering wordt gegarandeerd. Het systeem hoeft dus niet regelmatig te worden stilgezet om te worden bijgesmeerd, waardoor de stilstandtijd beperkt is en de efficiëntie van het systeem wordt verhoogd. Wanneer het op afstand geplaatste smeerpatroon is opgebruikt kan deze eenvoudig worden vervangen terwijl het geleidingssysteem nog in bedrijf is.

Bij kogelomloopgeleidingen moet er echter rekening mee worden gehouden dat alle smering uiteindelijk uit het blok wordt geforceerd, met catastrofale storingen tot gevolg als deze niet regelmatig opnieuw worden gesmeerd. De kosten van dergelijke storingen kunnen zeer hoog zijn door aanzienlijke stilstand, productieverlies en de kosten van vervangende onderdelen en arbeid. Als het onderhoud van een V-geleidingssysteem daarentegen wordt verwaarloosd, kan het systeem bij een weliswaar beperkte belasting nog enige tijd zonder smering goed blijven functioneren. In ieder geval zal het systeem niet op dezelfde kritische manier falen als bij een kogelomloopgeleiding.

Systeemlevensduur

Verpakkingstoepassingen zijn zeer veeleisend en van de machines wordt veelal een levensduur van meer dan 10 jaar verwacht. In een relatief schone omgeving kan worden verwacht dat lineaire systemen binnen een gangbare verpakkingslijn in deze periode minstens één keer moeten worden vervangen. Bij een kogelomloopsysteem moeten dan zowel het blok als de geleiding worden vervangen, ook als de geleiding geen tekenen van slijtage vertoont. De reden hiervan is dat het blok en de geleiding nauw op elkaar zijn afgestemd en geen standaardvervangingsonderdelen kunnen verdragen als het systeem eenmaal is ingesleten. Het hele systeem weggooien als slechts een deel ervan is versleten, is niet alleen duur, maar ook erg verkwistend en milieuonvriendelijk.

Wanneer een Hepco V-geleidingssysteem tekenen van slijtage vertoont, kan eventuele speling van de V-lagers die zich heeft voorgedaan, dankzij excentrische verstelling snel en eenvoudig worden gecorrigeerd. Bovendien kunnen de V-lagers aan het einde van hun berekende levensduur individueel in plaats van als een volledige set worden vervangen, zodat componenten die nog steeds goed functioneren niet onnodig hoeven weggegooid te worden.

Componenten vervangen

Als een onderdeel vervangen moet worden, is tijd van essentieel belang om stilstand en productieverlies tot een minimum te beperken. Een gemiddelde wagen van een Hepco GV3-systeem kan bijvoorbeeld in minder dan 10 minuten worden vervangen, terwijl dit bij een kogelomloopsysteem al gauw 30 minuten in beslag neemt. Deze tijdsbesparing is niet alleen van invloed op de onderhoudskosten per uur, maar ook op de stilstandkosten, waardoor het Hepco-systeem alleen al vanuit het oogpunt van onderhoud veel aantrekkelijker is.

Reiniging

In de voedselproductie is hygiëne van het grootste belang en is frequente hoge druk reiniging daarom een noodzaak. Sommige hoge druk reinigingsprocessen gebruiken enkel water, maar in de meeste worden ook chemicaliën en reinigingsmiddelen toegepast. Deze kunnen een extra belasting vormen voor de onderdelen van de machines. Bij frequente reiniging onder hoge druk en sterilisatie is roestvrijstaal het aangewezen materiaal, omdat het bestand is tegen ruwe en bijtende reinigingsomgevingen en geen last heeft van corrosie of oxidatie.

Een van de belangrijke voordelen van het gebruik van V-geleidingssystemen van Hepco in de levensmiddelenindustrie is dat roestvrijstaal een standaard keuze is. Hepco SL2 roestvrij stalen lineaire geleidingen zijn niet geprijsd als een ‘special’ en niet onderhevig aan lange levertijden. Bovendien biedt HepcoMotion een assortiment roestvrijstalen en corrosiebestendige elementen die kunnen worden gemengd en op elkaar afgestemd, zodat de optimale combinatie van hygiëne, slijtagebestendigheid en prestaties kan worden bereikt.

Geluid

Een laatste punt om aandacht aan te besteden is dat een V-geleidingssysteem dat op hoge snelheid draait, relatief stiller is dan een kogelomloopsysteem vanwege het minimale puntcontact en de cirkelvormige beweging van de kogels in het lager. De recirculerende aard van de kogels in een kogelomloopsysteem veroorzaken een aanzienlijke mechanische ruis bij hoge snelheden.

Omdat verpakkingstoepassingen in het algemeen met hoge snelheden werken en rekening moet worden gehouden met gezondheid, veiligheid en geluidsoverlast, is het geluidsniveau van de machinecomponenten vaak een belangrijke factor. In dit opzicht zijn kogelomloopgeleidingen in het nadeel door het aanzienlijke mechanische geluidsniveau dat geproduceerd wordt door de kogels die met hoge snelheden door het systeem circuleren.

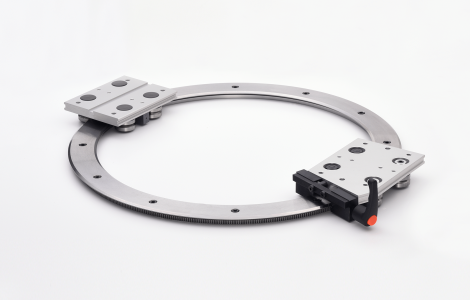

V-geleidingstechnologie heeft veel ontwerp- en toepassingsvoordelen ten opzichte van traditionele kogelomloopgeleidingen en is daarom bijzonder geschikt voor toepassingen in de levensmiddelenindustrie met hoge snelheid, hoge volumes en een lage onderhoudsbehoefte. Met meer dan 42 belangrijke productlijnen met duizenden afzonderlijke componenten – waaronder SL2 roestvrijstalen lineaire geleidingen, PRT2 rondgeleidingen voor cirkelvormige bewegingen, DTS rondgeleidingssystemen en een breed scala aan riemaandrijvingen en spindelaandrijvingen – kan het productassortiment van Hepco aan vrijwel alle eisen van de levensmiddelenindustrie voldoen.

Het in het Beckhoff XTS-transportsysteem geïntegreerde GFX-geleidingsysteem – de nieuwste toevoeging aan het leveringsprogramma van Hepco – wordt steeds vaker toegepast in de verpakkingsindustrie voor toepassingen waarbij gebruikers willen profiteren van sterk verbeterde productiesnelheden en de mogelijkheid om snel productwijzigingen door te voeren.

V-geleidingen hebben bewezen zeer effectief te zijn in veeleisende omgevingen in de levensmiddelenindustrie en wanneer de onderhoudskosten en betrouwbaarheid op langere termijn in aanmerking worden genomen, bieden zij oplossingen die men in andere systemen niet vaak tegenkomt.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier