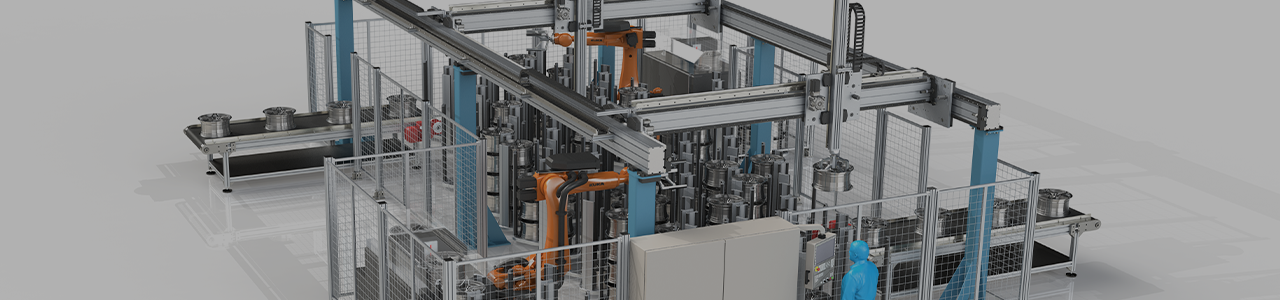

De vraag naar automatisering in de productie-industrie blijft groeien en heeft betrekking op vrijwel elke toepassing – van verwerking, assemblage en inspectie tot verpakking. Portaalsystemen en 6-assige industriële robots worden op grote schaal gebruikt om automatisering te realiseren voor toepassingen zoals palletiseren, sorteren en pick-and-place, om slechts enkele te noemen. Bij het specificeren van een portaal of robot moet rekening worden gehouden met de vereiste taak en nuttige last, met de grijpers die aan het systeem worden bevestigd en met de vereiste afstand en snelheid.

Voor veel toepassingen kan een lineaire-bewegingsgeleid portaalsysteem dezelfde taken uitvoeren als een industriële robot, terwijl de kosten lager zijn en de flexibiliteit groter is. Waar het gaat om het verplaatsen van zware en onhandig gevormde producten over een grote afstand is een portaalsysteem zelfs een betere oplossing. President-commissaris Giles Forster van HepcoMotion legt de voordelen van portaalsystemen uit.

Groter werkgebied

Een belangrijk voordeel van portaalsystemen is dat ze de mogelijkheid hebben om grotere lasten over een grotere afstand te verplaatsen. Een portaal van 3 vierkante meter kan op beide assen een nuttige last van bijvoorbeeld 400 kg overal in dat bereik van 3 vierkant meter plaatsen. Omgekeerd heeft een industriële robot een beperkte capaciteit in termen van momentlast, en wanneer de last verder van de centrale as van de robot aangrijpt, zal de nuttige last kleiner zijn. Bij een typische 6-assige robot zal de nuttige last bijvoorbeeld met ongeveer 50% afnemen wanneer het horizontale bereik wordt uitgebreid tot slechts 0,7 meter. Een grote robot is dus nodig voor een betrekkelijk kleine nuttige last die over een grotere afstand moet worden verplaatst. Naarmate het werkbereik groter wordt, neemt het kostenvoordeel van een portaal toe.

De voordelen van een portaal in een groter werkgebied komen onder meer tot uitdrukking door de al meer dan 18 jaar durende samenwerking van HepcoMotion met Avanti Conveyors, specialist op het gebied van materiaalverwerking en leverancier van een reeks HDS2-portaaloplossingen voor het heffen van pallets. Elke portaal heeft een nuttige last van 120 kg, waarbij de X-as met een snelheid van 2 m/s beweegt, de Z-as met 1,8 m/s beweegt en de Z-as een slag van 2 meter heeft. Deze portaalsystemen hebben een lengte van 12 meter tot 30 meter lang. Ze voeren hun pick-and-place functie over een groot gebied uit en blijken zeer geschikt te zijn voor het werken in grotere werkgebieden. HepcoMotion biedt een scala aan portalen. Van systemen met een lage nuttige last en hoge snelheid tot systemen met een zware nuttige last: er is een oplossing om aan de eisen van de toepassingen van de klant te voldoen.

Grotere lasten

Lineaire-bewegingsexpert HepcoMotion heeft onlangs in de eigen fabriek een tandheugelaangedreven HDS2 X-Z portaalsysteem geïnstalleerd t.b.v. een multi-station dompelinstallatie voor chemische afwerking. De installatie is gebaseerd op een totale nuttige last van 700 kg met een nominale snelheid van 0,5 m/s en biedt een lange x-as slag van 14.000 mm. De toepassing is bij uitstek geschikt voor een portaalsysteem, omdat het sleden van 4 meter in zeven afzonderlijke dompelbakken moet tillen en laden. Twee koppen worden gebruikt om de 4 meter lange delen stabiel te manoeuvreren – een uitdagende vorm en grootte die zich niet leent voor een robot. De HDS2 heavy-duty lineaire geleiding van Hepco met een breed scala aan V-lagers en lineaire geleidingen is bij uitstek geschikt voor deze toepassing, en het leveringsprogramma van Hepco omvat alle benodigde mechanische elementen zoals onderstellen, XZ-balken, geleidingen, lagers, tandheugels en rondsels, riemaandrijvingen en kabelkettingen, afgestemd op de individuele behoeften van een klant.

Aanpassingsvermogen en flexibiliteit

In sommige gevallen moet het werkgebied worden uitgebreid nadat het systeem enige tijd operationeel is geweest. Een van de belangrijkste voordelen van portaalsystemen in dit opzicht is dat ze flexibel en toekomstbestendig zijn, waardoor de lengte in een dergelijk geval kan worden aangepast. De noodzaak om de productie te verhogen stelt extra eisen aan bestaande systemen en in plaats van te investeren in extra portaalsystemen, gaat de voorkeur vaak uit naar uitbreiding als dat überhaupt mogelijk is. Andere redenen waarom een verlenging nodig is, kunnen samenhangen met wijzigingen in het proces of de applicatie.

Met een portaalsysteem is het vergroten van het horizontale bereik van bijvoorbeeld 2m naar 4m een relatief eenvoudig proces, waarbij slechts één enkele as hoeft te worden verlengd om de slaglengte te vergroten. Alle andere elementen van het portaal blijven gelijk. Slechts één balk hoeft te worden aangepast, waardoor deze oplossing eenvoudig en kosteneffectief is.

HepcoMotion kreeg onlangs de volgende vraag van een van zijn klanten, IAC Engineering, een groot elektrisch integratie- en automatiseringsbedrijf in Zuid-Wales. IAC Engineering had een toepassing waarbij hun klant na de bouw van het systeem om een extra verticale slag had gevraagd. Hepco kon het verlengen van de slag realiseren door alleen de Z-asbalk te vervangen. De rest van het systeem bleef ongewijzigd, waaruit de flexibiliteit van de Hepco-oplossing bleek. In dezelfde situatie zou een industriële robot waarschijnlijk volledig vervangen moeten worden.

Hoewel het mogelijk is om robots aan te schaffen die een langere as hebben om een groter bereik mogelijk te maken, heeft dit invloed op de nuttige last van de robot, zodat het verlengen van een as niet altijd de beste oplossing is. Onder de meeste omstandigheden, om het bereik van een robot uit te breiden en dezelfde nuttige last te behouden, zou de klant naar de eerst grotere robot moeten overschakelen, met aanzienlijk hogere kosten tot gevolg.

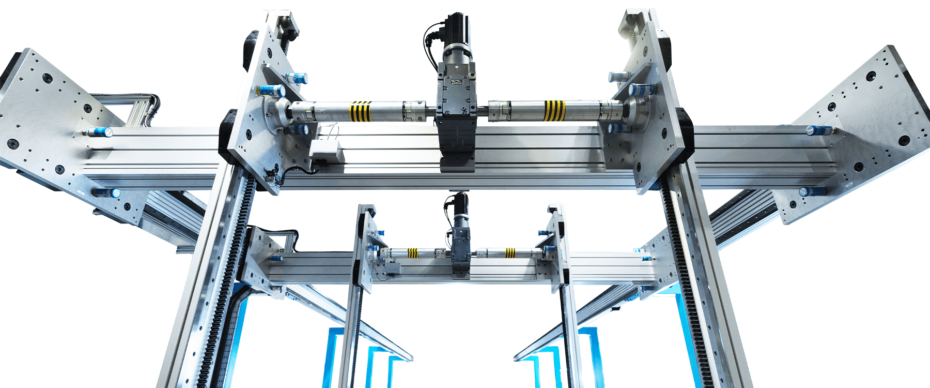

V-geleidingstechnologie

Voor maximale efficiëntie moet elke systeeminstallatie lage lopende onderhoudskosten bieden. Dit is met name relevant voor zware toepassingen, waarbij lange afstanden met zware lasten worden afgelegd. Systemen die continu in bedrijf kunnen zijn, zonder dat ze regelmatig moeten worden stopgezet voor routinematig onderhoud zoals hersmering, worden door zowel ontwerpers als productietechnici zeer gewaardeerd.

De portaalsystemen van Hepco zijn gebaseerd op uiterst nauwkeurige V-geleidingstechnologie. Het Hepco V-geleidingssysteem heeft een unieke veegactie die vuil verdrijft, waardoor het bijzonder goed presteert in de zware, industriële omgevingen waarin portalen vaak worden gebruikt. De snelheid bij de buitendiameter van het lager is daarbij hoger dan bij de binnendiameter. Dit snelheidsverschil zorgt ervoor dat deeltjes die zich dichter bij het middelpunt bevinden, zich buitenwaarts naar de periferie verplaatsen en daar worden afgevoerd. Door de geometrie van de interface tussen de geleiding en het lager, wordt vuil in een spiraalvormige beweging dus afgevoerd naar de buitendiameter van het lager, weg van het loopvlak.

Onderhoud

Wanneer onderhoud nodig is, wil de klant weten dat het proces eenvoudig is en niet te veel invloed heeft op de productietijd. Alle lagers die gebruikt worden in HDS2-portaalwagens van Hepco zijn verwijderbaar en kunnen van de wagen worden gedemonteerd zonder dat deze aan het uiteinde van de as hoeft te worden verwijderd. Dit betekent dat het hele proces zeer snel en met minimale stilstand kan worden gerealiseerd. Onder gesmeerde omstandigheden is het ook niet nodig om de geleiding te vervangen. Het vervangen van lagers en rondsels is relatief eenvoudig en kan door het eigen onderhoudsteam van de klant worden uitgevoerd. Robot-geïntegreerde oplossingen moeten meestal worden gerepareerd door een specialist, wat niet alleen extra kosten met zich meebrengt, maar ook extra ongemak.

Integratie

Het produceren van nieuwe producten op een bestaande assemblagelijn is een veel voorkomende uitdaging voor klanten en gaat vaak hand in hand met de wens om een automatische portaal of robot in het systeem te integreren. Aangezien een robot volledig programmeerbaar is, kan het een uitdaging zijn om die in een bestaand systeem te integreren. Een portaalsysteem is echter eenvoudiger en kosteneffectiever te integreren. Veel bestaande machineoplossingen worden aangedreven via eenvoudige PLC-besturingen. Het kan een uitdaging zijn en ook kostbaar om de complexe besturingssystemen van een 6-assige robot daarin te integreren. Omgekeerd zal een 3-assig portaalsysteem vaak worden gekoppeld aan de bestaande besturing en kan het volledig worden geïntegreerd in bestaande machinefuncties.

Efficiënt werkgebied

Omdat portalen boven het hoofd, of soms onder het werkbereik worden gemonteerd, bieden ze het extra voordeel dat ze waardevolle vloeroppervlakte besparen, wat resulteert in een efficiënter werkbereik dan bij de traditionele industriële robot. Waar ruimte schaars is, is dit vooral relevant, en zeker wanneer ook rekening moet worden gehouden met ruimte voor robotbewaking. Portalen bieden ook betere toegang tot de werkstations. Omdat fabrikanten groot belang hechten aan het verminderen van de stilstandtijd om de productiviteit te maximaliseren, is de mogelijkheid om snel toegang te krijgen tot werkstations een duidelijk voordeel.

Kortom, als de toepassing geen complexe beweging vereist die de 6 graden van vrijheid vereist, is er een goede kans dat een portaal voordelig kan zijn, vooral bij het hanteren van zware lasten over grotere werkgebieden.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier