De HDRT-systemen van HepcoMotion (Heavy Duty Ring Guides and Track systems) zijn specifiek ontwikkeld voor hoog-presterende applicaties. HDRT-geleidingssystemen worden gekenmerkt door hoge belastbaarheid, soepele bewegingseigenschappen en nauwkeurigheid, en zijn onderhoudsarm. Bij Eurocylinder Systems AG, een vooraanstaande fabrikant van stalen hogedrukcilinders, heeft het HDRT-geleidingssysteem zich ondermeer bewezen in een veeleisende productie-omgeving die te maken heeft met een grote mate van vervuiling en grote hoeveelheden residuen.

Eurocylinder Systems AG is een middelgrote onderneming in de metaalverwerkende industrie. Eurocilinder produceert stalen hogedrukcilinders voor de opslag en het transport van gecomprimeerd, vloeibaar gemaakt en opgelost gas onder druk, zoals toegepast in technische, brandbeveiligings-, duik- en medische applicaties, en in de drankindustrie.

De productie van stalen hogedrukcilinders

Stalen hogedrukcilinders worden vervaardigd uit stalen buizen. Deze worden versneden tot kleinere mantelbuizen van de vereiste lengte, tussen acht en twaalf meter. De wanddikte varieert van drie tot negen millimeter, met zes verschillende diameters – 140, 172, 178, 204, 229 en 267mm. In de fabriek worden ongeveer 1000 buizen per dag versneden. Eurocylinder Systems produceert jaarlijks ongeveer 500.000 stalen hogedrukcilinders. De fabriek is meer dan 300 dagen per jaar in bedrijf en werkt doorgaans met doorlopende of drieploegendiensten.

De situatie vroeger en nu

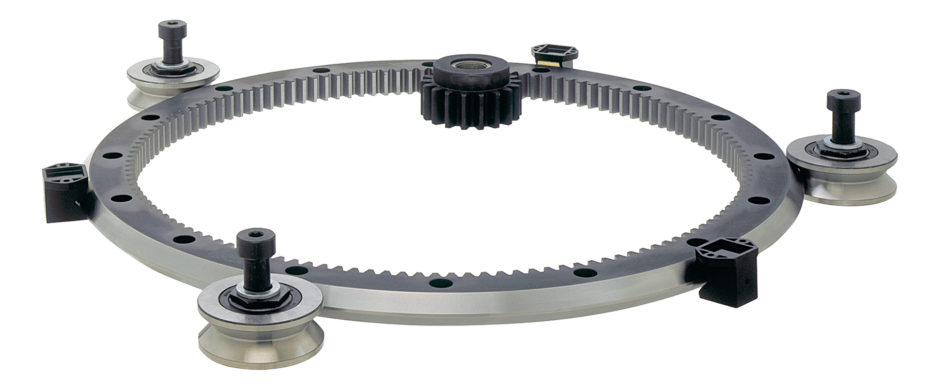

Het versnijden van de buizen werd vroeger uitgevoerd met twee bandzagen. Hierbij werden de aangeleverde buizen versneden tot mantelbuizen van de vereiste lengte door verticale sneden (loodrecht op de as van de buis). Dit was een langdurig proces waarbij de benodigde tijd voor één doorsnijding wel vijf minuten kon bedragen. Eurocylinder Systems wilde dit gecompliceerd en langdurig proces optimaliseren. In 2009 werden de bandzagen daarom vervangen door een plasmasnijmachine. De snijkop van het plasmasysteem is uitgerust met twee plasmabranders. Deze staan tegenover elkaar en roteren tijdens het snijproces in een cirkelvormige baan over een hoek van 180° om de stalen buis. Één snijkop is gericht op de bovenste helft van de buis, de andere op de onderste helft. Een volledige buissnede duurt tussen vijf en ten seconden, afhankelijk van de buisdiameter en ‑dikte. Het opspannen en geleiden van de gehele snijkop wordt uitgevoerd door twee HepcoMotion HDRT-geleidingssystemen.

Vereisten: geen slijtage en onderhoudsarm

Om de plasmasnijkoppen langs een vooraf bepaalde cirkelvormige baan te geleiden, was een ringvormig hoog-presterend geleidingssysteem nodig dat storingsvrij aan de vereiste bedrijfstijden kon voldoen. Ongevoeligheid voor slijtage en een laag onderhoudsniveau waren derhalve belangrijke aspecten. Bovendien moesten de ringen zwaar belastbaar zijn om de gehele snijkop (met een totaalgewicht van ongeveer 150 kg) te kunnen dragen en bij de vereiste snelheden goed te kunnen functioneren. De installatie bevindt zich in een fabriekshal die onderhevig is aan omgevingstemperaturen. De geleiding moest dus bestand zijn tegen vervuiling door het productieproces en tegen externe invloeden, vooral temperatuurvariaties. Dit betekende dat de installatie en de geleidingen met minimale downtime moesten functioneren, ongeacht het weer en het seizoen en bij temperaturen tussen ‑25°C en +40°C.

Uitdagingen: Afzettingen en verontreinigingen

Door de aard van het plasmasnijproces worden tijdens deze productiestap grote hoeveelheden verbrandingsresten en vervuiling geproduceerd. Tijdens het snijproces komt verbrand materiaal door de plasmastraal in het inwendige van de mantelbuizen terecht. Dit kan later in het verwerkingsproces voor problemen zorgen. De mantelbuizen moeten daarom na het plasmasnijden worden gereinigd.

De geleidingsbanen en -systemen kunnen ook verontreinigd raken door slakken of sintels en afzettingen van fijne stofdeeltjes door de plasmadampen.

Eurocylinder Systems installeerde daarom een speciale behuizing met een viltringafdichting die de HDRT-ringen beschermt tegen externe invloeden zoals vuil en stof.

Oplossing bestand tegen extreme productieomgevingen

Om bestand te zijn tegen de veeleisende omgeving kwam HepcoMotion met een oplossing bestaande uit twee zwaar uitgevoerde ringen. De ringen zijn gebaseerd op de V-geleidingstechnologie van Hepco, met V-lagers die bij hun gang langs de geleiding eventuele vervuilingen verwijderen en dus een zelfreinigende werking hebben. HepcoMotion is als marktleider al sinds 1969 betrokken bij de ontwikkeling van V-geleidingstechnologie, en ontwikkelt nog steeds innovatieve lineaire producten die nieuwe oplossingen bieden voor design engineers.

In deze applicatie had elke ring een diameter van 786 mm. De ringen zijn verwaardigd uit gehard, hoogwaardig gereedschapsstaal. De loopvlakken van het HDRT-systeem zijn precisie-geslepen. De beide parallelle ringen steunen elk op vier excentrische V-lagers met een diameter van 95mm voor het opvangen van de hoge belastingen. In smering wordt voorzien door vier smeerblokken (twee per HDRT-ring). De blokken zijn vervaardigd uit stootbestendig kunststof, inclusief een veerbekrachtigd veegmechanisme met in smeermiddel gedrenkt vilt voor smering met minimale wrijving alsook hoge belastbaarheid en levensduur. De smeerblokken hebben al zeven jaar zonder bijvullen dienst gedaan.

HDRT-ringen en plasmasnijders leveren een tijdsbesparing van ten minste 60%

De belangrijkste doelstelling van Eurocylinder Systems was vergaande optimalisatie van het plasmasnijproces, vooral door het versnellen en automatiseren van het snijproces. Eurocylinder Systems is zeer onder de indruk van de nieuwe oplossing, en in het bijzonder van de HDRT-ringen die geheel aan de vereisten voldoen. Met de bandzaag konden maximaal vier buizen tegelijk worden behandeld, afhankelijk van de diameter. Het zagen op zichzelf kon vijf minuten bedragen. Met een totale cyclustijd van ongeveer zes minuten betekent dat 90 seconden per buis. Het plasmasnijsysteem heeft slechts tien seconden per snede nodig, met een totale cyclustijd van ongeveer 30 seconden per mantelbuis. De tijdsbesparing bedraagt dus ongeveer 60 tot 70% bij gelijke buislengte, diameter en wanddikte.

HDRT-ring met zelfreinigende V-geleiding

Het systeem is sinds 2009 in gebruik en voor de HDRT-ringen bij de snijkop van het plasmasnijsysteem is nog steeds geen onderhoud nodig gebleken. Voor meer dan zeven jaar heeft het gehele systeem inclusief de HDRT-ringen zonder fouten of storingen gefunctioneerd, hetgeen de kracht en de bestendigheid van het HDRT-geleidingssysteem illustreert. De HDRT-ringen hebben deze eigenschappen en hun hoge tolerantie voor vuil te danken aan de geometrie tussen de V-geleiding en de V-lagers. Dit veroorzaakt een ‘molensteen effect’ door het verschil in perifere snelheid binnen en buiten de V-vorm. Het verschil in snelheid drijft vuildeeltjes die zich dichter bij het midden bevinden, buitenwaarts naar de periferie, waar ze worden afgevoerd.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier