Hoge snelheid, hoge volume en lage onderhoudsbehoefte waren de vereisten die gesteld werden aan lineaire-bewegingsexpert HepcoMotion bij een uitdagende verpakkingsapplicatie voor Bosch Packaging Technology Company in een samenwerkingsverband met de recentelijk verworven Kliklok Corporation.

De Kliklok Integrated Topload Cartoner (ITC) vormt kartonnen doosjes of bakjes die daarna van bovenaf automatisch worden gevuld met verpakte producten voordat ze worden gesloten. De ITC is ideaal voor producenten van snoep, muesli- en andere graanrepen, bakkerijproducten en koekjes, en bestaat uit een enkele geïntegreerde oplossing met drie functies: het vormen, vullen en sluiten van kartonnen doosjes, door één operator en één HMI. De machine heeft een ergonomisch ontwerp, neemt weinig vloeroppervlak in beslag en maakt het aanschaffen, onderling koppelen en integreren van drie afzonderlijke stukken apparatuur overbodig. Met een van de hoogste snelheden die beschikbaar is voor een oplossing met een dergelijke kleine voetafdruk, stelt de ITC fabrikanten in staat om te besparen op productieruimte en productievolume te verhogen. Centraal bij deze nieuwe machine staat een intelligent transportsysteem dat gebruikt wordt om de kartonnen doosjes te besturen en te verplaatsen vanaf begin- tot eindstadium, inclusief het vormen van de verpakking.

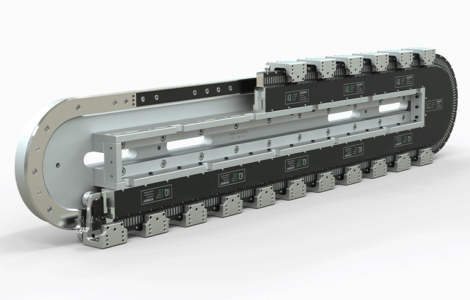

De GFX-geleiding van Hepco voor zwaardere XTS-applicaties

Voor deze kerntaak werd het HepcoMotion GFX-geleidingssysteem voor Beckhoff XTS (eXtended Transport System) gebruikt. Lineaire-bewegingsexpert HepcoMotion werkte samen met Beckhoff om gespecialiseerde versies van de PRT2- en 1-Trak-geleidingssystemen te ontwikkelen om samen te werken met de Beckhoff XTS. Deze optie komt tegemoet aan de behoeften van zwaardere XTS-applicaties waarbij de vereisten ten aanzien van bewegingsprofielen en duurzaamheid bijzonder hoog zijn.

De Beckhoff XTS gebruikt lineaire-motortechnologie om onafhankelijk bestuurde wagens langs een geleiding te voeren. Dit is uitermate bruikbaar in deze applicatie, aangezien verblijf bij de bedieningsstations mogelijk is. Een individuele wagen kan daarom onafhankelijk van andere wagens worden bestuurd en bij een bedieningsstation tot stilstand gebracht. Omdat iedere operatie een andere tijdsduur heeft, is dit een belangrijk voordeel voor de Kliklok ITC. De doorvoer wordt immers niet beperkt door het langzaamste proces.

De positionele nauwkeurigheid van de Beckhoff XTS is belangrijk voor de plaatsing van voedingsitems in de kartonnen doosjes. De beweging van elke wagen wordt onafhankelijk bestuurd, hetgeen complexe hogesnelheidsbewegingsprofielen biedt zonder dat dit ten koste gaat van positionele nauwkeurigheid.

In deze applicatie is het geoctrooieerde 1-Trak-geleidingssysteem van Hepco in het Beckhoff XTS-systeem geïntegreerd. Lichtgewicht wagens, uitgevoerd met drie lagers,[JMdH1] volgen een geleiding bestaande uit rechte en cirkelvormige boogsecties en een in clothoïdevorm gebogen overgang. Deze vorm geeft de wagens een soepeler beweging en laat de machine sneller en gelijkmatiger werken dan mogelijk zou zijn met een “lopende geleiding” ovale vorm. Deze 1-Trak-systemen bieden stijfheid en een hoog niveau van nauwkeurigheid waarmee de Beckhoff XTS maximaal presteert.

Stijfheid voor productconsistentie en lange levensduur

De door het Hepco GFX-geleidingssysteem geboden systeemstijfheid is een belangrijk voordeel voor Kliklok – in het bijzonder voor de module die de kartonnen doosjes vormt. Deze doosjes worden gevormd met een enkele servo-bestuurde plunjer die direct druk uitoefent op de onafhankelijk bestuurde wagens. Onvermijdelijk wordt dan op de wagens een belasting uitgeoefend. Dit geldt ook tijdens de afsluitoperatie en de operatie die door de robotgestuurde vulmodule wordt uitgevoerd.

Het geharde stalen geleidingssystemen van de Hepco GFX is gebaseerd op de nauwkeurige V-geleidingstechnologie van Hepco – technologie die zich in de praktijk bewezen heeft en ervoor zorgt dat de wagens strak langs de geleiding worden gevoerd. Dit zorgt voor nauwkeurige uitlijning en weerstand tegen verbuiging om inconsistente vorming van de kartonnen doosjes te vermijden. In een zware, hogesnelheidsapplicatie als deze is het groot belang dat de kartonnen doosjes er allemaal hetzelfde uitzien; afwijkende doosjes kunnen storingen veroorzaken en daarom tot lagere productie en hogere kosten leiden.

Bovendien zorgt de stijfheid van het systeem voor duurzaamheid op de lange termijn omdat de GFX belastingen en krachten aankan die bij andere componenten al snel tot slijtage zouden leiden.

Onderhoudsarm: essentieel voor veeleisende applicaties

De verpakkingsindustrie staat bekend om veeleisende omstandigheden en zware concurrentie. Hoogwaardige onderdelen zijn dus nodig om de gebruikte machines elke dag weer storingsvrij te laten functioneren. Verpakkingsapplicaties moeten volgens planning verlopen en met uiterste betrouwbaarheid een hoge productdoorvoer realiseren om winstgevend te zijn. In het Hepco GFX-systeem worden componenten gebruikt van het beproefde Hepco PRT2-systeem, dat veelvoudig toegepast wordt in zware hoog hogesnelheidsapplicaties en behalve smeren en incidentele reiniging verder weinig aandacht nodig heeft. Downtimekosten wordt daardoor verminderd en productiviteit gemaximaliseerd.

Flexibel en aanpasbaar voor kartonnen doosjes van verschillende grootte

Ook flexibiliteit is een belangrijke factor in het transportsysteem dat in deze applicatie wordt toegepast. De ITC is ontworpen om stroomlijn-verpakte producten te verwerken, zoals snackcakes, mueslirepen, snoeprepen en snackcrackers, maar ook rol-verpakte producten zoals koekjes en crackers en diefold-producten, zoals duurdere chocoladerepen. Omdat de ITC een groot bereik aan kartonnen doosjes kan produceren, moet het transportsysteem in staat zijn doosjes van verschillende afmetingen snel en efficiënt te verwerken.

De wagens in dit transportsysteem kunnen gemakkelijk worden geprogrammeerd om dichter op of verder uit elkaar te bewegen, al naar gelang de afmetingen van de te verwerken doosjes. Dit kan gerealiseerd worden zonder het systeem opnieuw te configureren, waardoor op productietijd wordt bespaard en productdoorvoer wordt verhoogd. Met snelheden van 2,5 m/s kunnen op de ITC tot 80 kartonnen doosjes per minuut worden gevormd, gevuld en gesloten. Het systeem gebruikt een 6m lang GFX-circuit met 10 wagens van het 1-Trak type met drie lagers en afmeting 34. Voedselveilig smeermiddel wordt vrijgegeven door het geïntegreerde druppelsmeringsysteem van Hepco, dat het smeermiddel rechtstreeks op de V-vlakken van de rechte geleiding aanbrengt en zo voor effectieve smering van het geleidingssysteem zorgt.

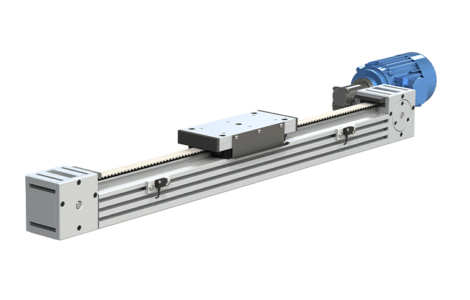

Hepco actuator levert het plunjermechanisme voor het vormen van kartonnen doosjes

Ook de DLS4 riemaangedreven lineaire actuator van Hepco wordt toegepast in deze applicatie. Een 700mm lange balk, uitgerust met een lange wagen en een motoraansluitingskit, aangepast voor de motor van de klant, levert het verticale plunjermechanisme om de kartonnen doosjes te vormen. De DLS4 is bestand tegen hoge snelheden, grote versnellingen en een zware belastingscyclus, waardoor het uitermate geschikt is voor deze applicatie.

De combinatie van de Beckhoff XTS en het Hepco GFX-geleidingssysteem heeft Bosch in staat gesteld een revolutionair product te ontwikkelen, met een van de hoogste verwerkingssnelheden die beschikbaar zijn voor een oplossing die zo weinig vloeroppervlak in beslag neemt.

De Hepco GFX-geleiding voor Beckhoff XTS is een zeer veelzijdig product dat in toenemende mate wordt toegepast in de verpakkingsindustrie voor applicaties zoals deze, waarbij gebruikers willen profiteren van aanzienlijk hogere productiesnelheden met de mogelijkheid om gaandeweg productwijzigingen door te voeren.

Aanbevolen voor u

Neem contact met ons op

E-mail [email protected]

Adres

HepcoMotion Europe

Doornhoek 3850

5465 TB Veghel

Nederland

Contactformulier